(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТЯГОВЫХ ЦЕПЕЙ

рии соседних впадин, лежащих в разных плоскостях, расположены на расстоянии, равном половине длины эвена.

Такое расположение впсщин на контактирующих плоскостях роликов позволяет Зсщавать последующей цепи аналогичное состояние, когда соседние звенья цепи смещены навстречу друг другу на величину половины длины звена и участки сопряжения звеньев находятся в свободном состоянии, доступном для проникновения струй охлаждающей жидкости. Для удержания столбика такой смещенной по ходу цепи в полости спрейера установлены направляющие, длина которых выбирается такой, чтобы столбик цепи не имел возможности отклонения от вертикальной оси, т.е. между концом направляющих и роликами расстояние должно быть не более длины Одного звена.

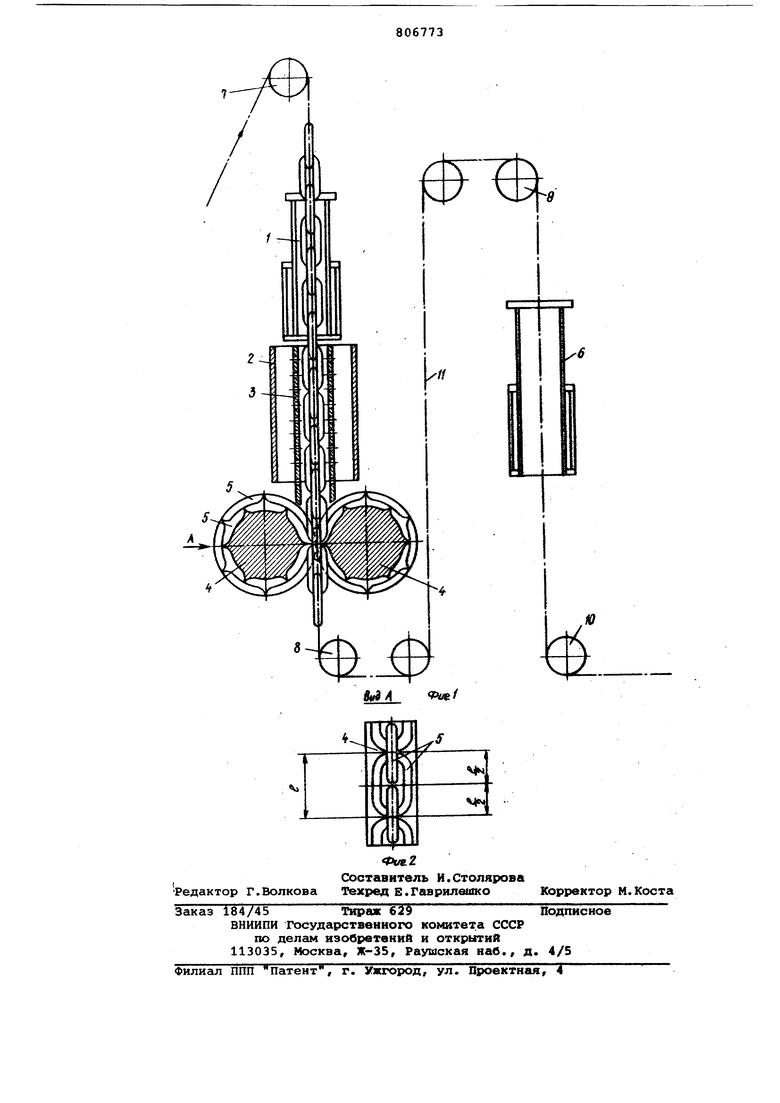

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 вид А на фиг. 1.

Устройство содержит закалочный индуктор 1, спрейер 2, в полости которого установлены направляющие 3. На выходе из спрейера 2 установлены ролики 4, на контактирующих плоскостях которых выполнены впадины 5, повторяющие наружный контур звеньев цепи и лежащие во взаимно перпендикулярных плоскостях. Из роликов 4 цепь поступает в отпускно индуктор 6 с помощью приводных звездочек 7, 8, 9 и 10 тягового механизма 11.

Работает устройство следующим образом.

При включении тягового механизма 11, установленная в устройстве цепь через приводную звездочку 7 непрерывно проходит через закалочный индуктор 1, нагревается в нем и поступает в спрейер 2, принимая в его направляющих 3 положение, обеспечиваемое роликами 4 с впадинами 5, при котором участки сопряжения звеньев не контактируют друг с другом, равномерно охлаждаются с необходимой скоростью, затем цепь через ролики 4 и приводную звездочку 8, работающую синхронно с приводной звезс дочкой 7, поступает в отпускной индуктор б с помощью звездочки 9 и выводится из него звездочкой 10 для складирования.

Предлагаемое устройство позволяет осуществить закалку с необходимой скоростью участков сопряжения звеньев цепи, что обеспечивает повьвяение их твердости и срока службы цепи.в

Обработка цепи в предлагаеьюм

5 устройстве обеспечивает повышение твердости участков сопряжения звеньев цепи в среднем на 10%, что подтверждается актом испытания, приложенным к материалам данной заявки.

Формула изобретения

5 Устройство для термической обработки тяговых цепей, содержащее индукторы, спрейер и тяговый механизм, отличающееся тем, что, с целью улучшения качества терjj мообработки цепей, полость спрейера снабжена направляющими, на выходе из KOTOisix на расстоянии не более величины шага цепи установлены ролики, имеющие на контактирующих плоскостях впадины, повторяющие наружный контур звеньев цепи, и лежащие во взаимно перпендикулярных плоскостях, причем цент1 1 симметрии соседних впадин, лежгш их в разных плоскостях, расположены на расстоя0 НИИ, равном половине длины звена.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 198375, кл. С 21 D 1/12, 1965.

5 2. Патент США 37904ТЗ,

кл. 148-16.5, кл. С 21 D 1/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной термической обработки цепи | 1983 |

|

SU1121303A1 |

| Устройство для термической обработки тяговых цепей | 1982 |

|

SU1065484A1 |

| Индуктор для нагрева изделий | 1981 |

|

SU993489A1 |

| Установка для термической обработки тяговых цепей | 1989 |

|

SU1786119A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Способ термической обработки тяговых цепей | 1980 |

|

SU876738A1 |

| Люлечный элеватор | 1978 |

|

SU753724A1 |

| ПЕРЕКРЕСТНО-СДВОЕННАЯ ЦЕПЬ | 2007 |

|

RU2382255C2 |

| Способ термической обработки длинномерных изделий | 1983 |

|

SU1224344A1 |

| Устройство для закалки рельсов | 1988 |

|

SU1669992A1 |

Авторы

Даты

1981-02-23—Публикация

1979-06-18—Подача