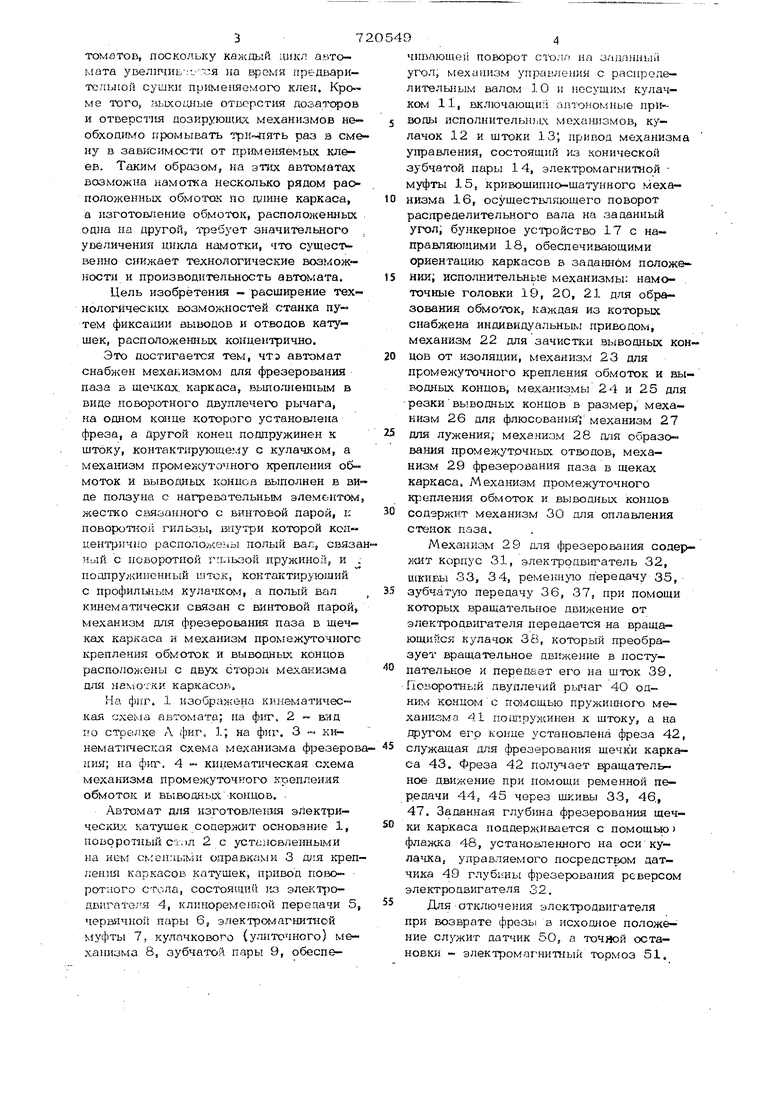

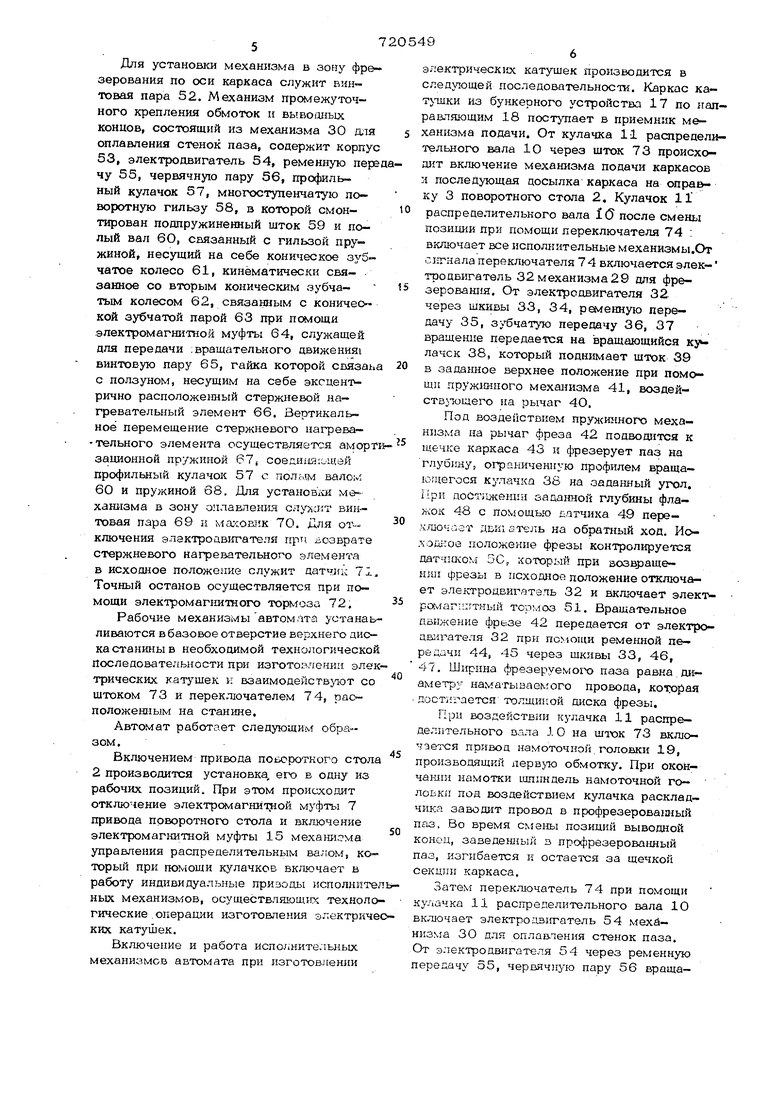

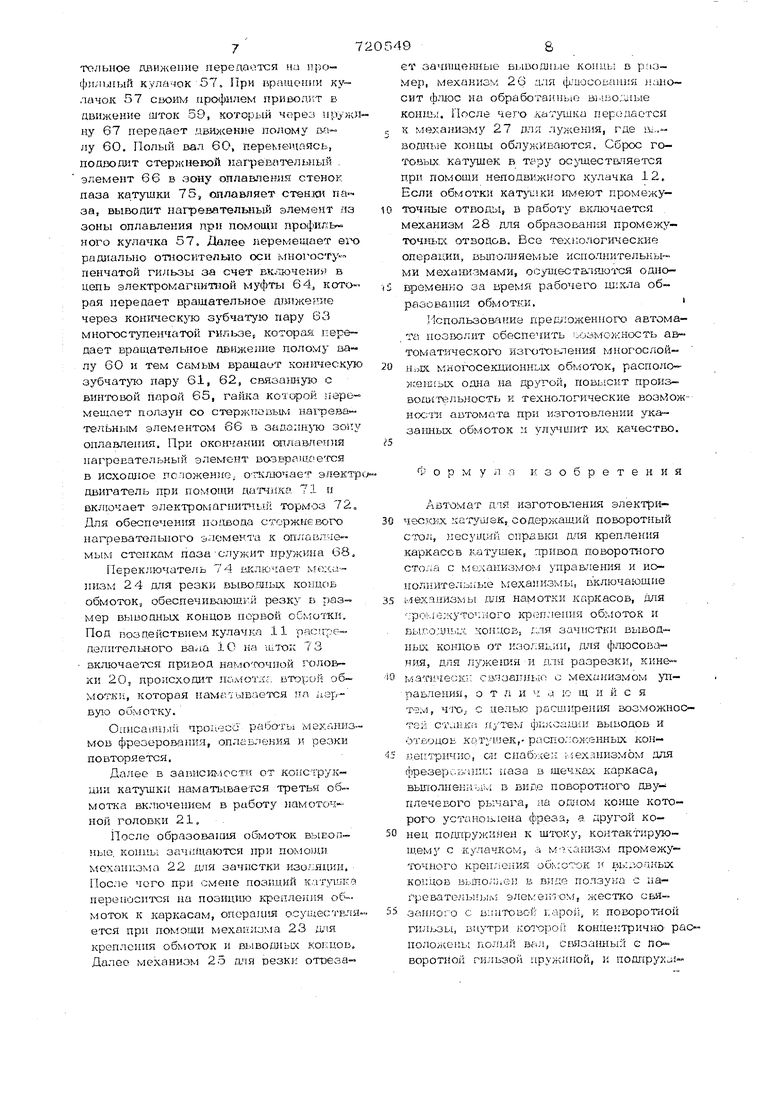

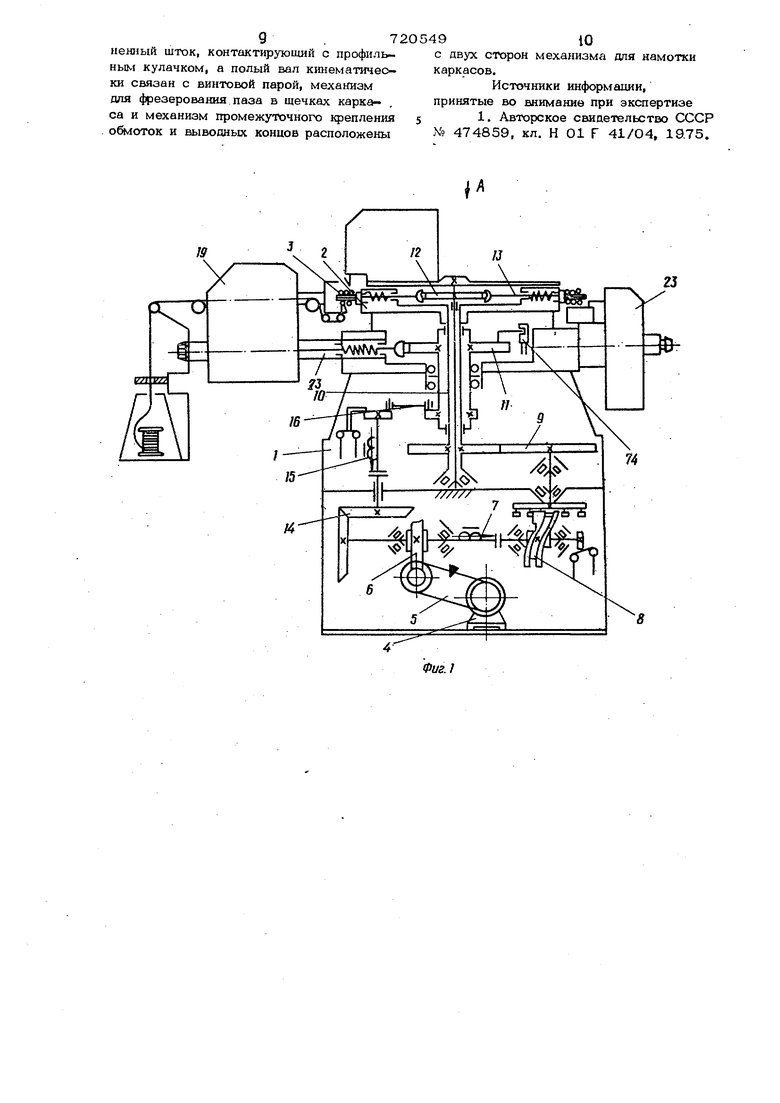

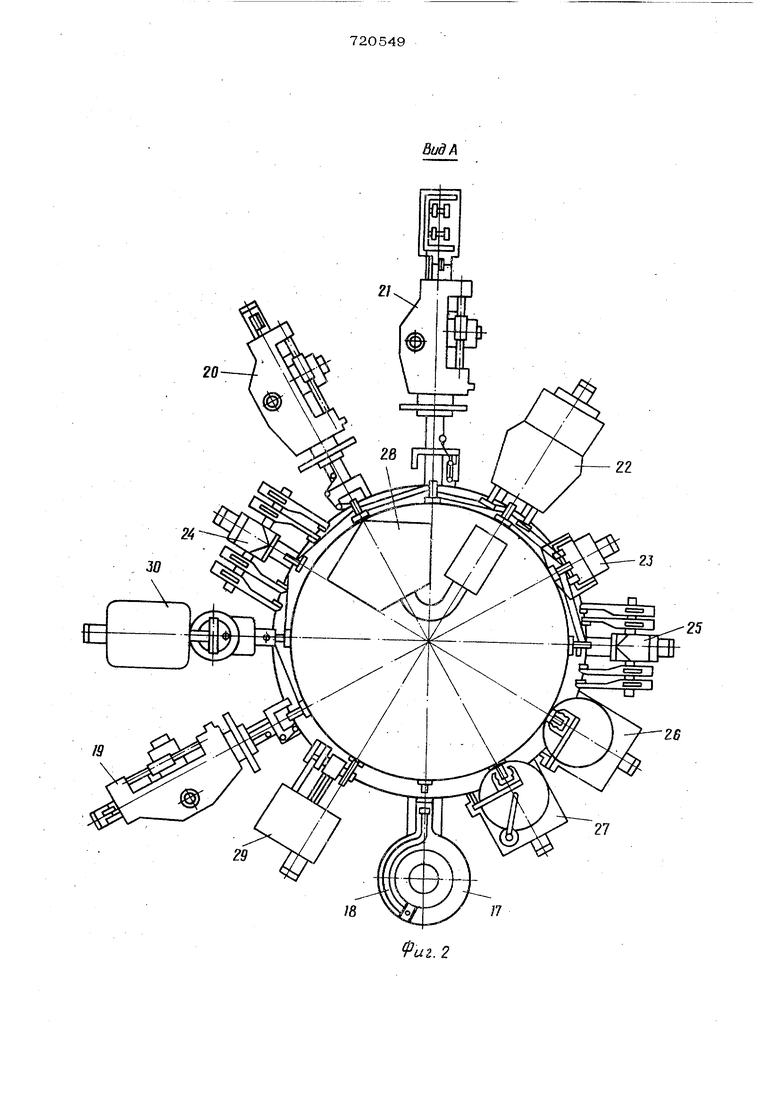

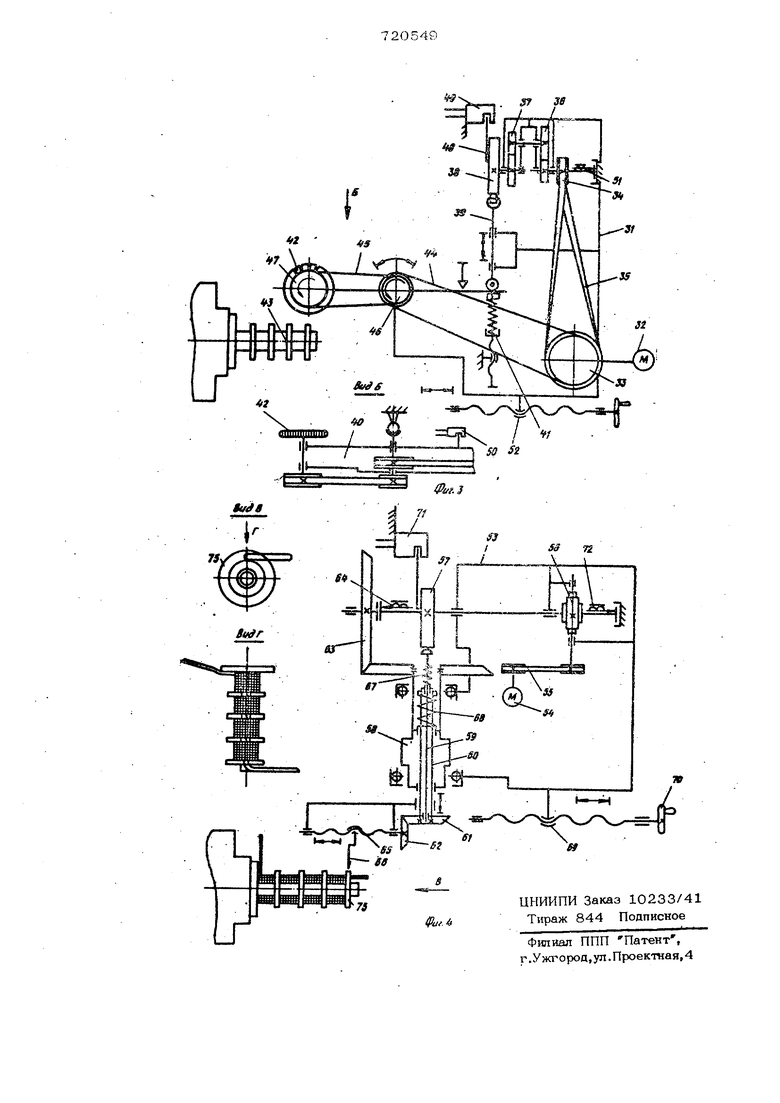

Изобретение откосится к технологическому оборудованшо для изготовления элементов радио и связной аппаратуры, Б шстности электрических катушек, и может быть использовано в р шюэлектропт ой и электротехнической промышленности. Известен автомат для изготовления электрических катушек, предназначенный преимущественно длл изготовления электрических катушек, готовых для монтажа в схемы flj . Автомат выполнен в виде роторной линии, содержашей основание, пoвopoI ньш стол, несущий сменные оправки для каркасов катушек, привод поворо-пного стола с механизмом управления и систему исполнительных механизмов для Ъсушествления технолопгческих опе раций по намотке, креплению выводных концов, промежуточной приклейке обмоток и БЫ-Бодных КОНЦОВ, зачистке изоляции, резке выводи;.гых концов в размер, флюсованию, лужению и сбросу го Бых катушек в тару. Все- механизмы располагаются вокруг поворотного стола на неподвижном основании, имеющим базовые отверстия для установки исполнительных механизмов. На всех указанных автоматах наматывается одна или несколько рядом раоположенных обмоток по длине каркаса. Для намотки нескольких обмоток (на гладкие или многосекционные каркасы) , расположенных одна на другой, необходимо закрепить выводные концы предыдущей обмотки (начало намотки и конец), зачистить их, обрезать в размер, сформировать и только потом наматывать на следующую обмотку. Для крепления выводных концов предыдущей обмоткк применяются механизмы промежуточных приклеек, которые состоят из дозаторов и дозирующих механизмов для подачи клея на обмотку. Крепление Bbisoaiibix концов промежуточных обмоток с использованием клея резко понижает производительность ав37тома-тов, поскольку каждый цикл автомата уветта.--:. на .время предваритх;льион сушки пр1 ме1шемого клея. Кро« ме ТОГО; выхощгые отверст1ш AosaixipoB и отверстия дозирующих механизмов необходимо промывать раз в сме ну в зависимости от прик1е1Шемьк клеев. Таким образом, на этих автоматах возможна намотка несколько рядом рао положенных обмоток по длине каркаса, а изготовление обмоток, расположенных одна на другой, требует значительного увеличения цикла намотки, что существенно снижает технологические возможности и производительность авток ата. Цель изобретения - расширение технологических возможностей станка пу тем фиксации выводов и отводов катушек, расположенных концентрично. Это достигается тем, чТз автомат снабжен механизмом для фрезеро1зания паза в щечках, каркаса, Бьшолнеш1ым в виде поворотного двуплечего рычага, на одном .конце которого установлена фреза, а Другой конец подпружинен к штоку, контактирующему с кулачком, а механизм промежуточног-о крепления об™ моток и выводаых кондов выполнен в ви де ползуна с нагревательным элем&нтом жестко связанного с винтовой парой, к поворотной гильзы, внутри которой концентричио расположены полый вал, связ ный с поворотной гильзой пружиной, и подпружиненный штс-к, контактирующий с профильным кулачком, а полый вал кинематически связан с винтовой парой механизм для фрезеровашю паза в щечках каркаса н механизм промежуточного крепления обмоток и выводных концов расположены с двух сторон механизма для каркасов. лЧа фиг. 1 изображена кинематичес кая схема автомата; на . 2 - кла по стрелке А фиг. 1; на фиг. 3 - кинемат1гческая схема механизма фрезеро ния; на фщ. 4 - кинематическая схема механизма промежуточного .креплени.я обмоток и выводньк концо.Б. Автомат для изготошюшш электричесзшх катушек содержит основание 1, поворотный сГол 2 с устаиовленньши на нем CN:en::ib;Mn оправками 3 шш креп ления каркасов катушек, привод ПО Юротиого стола, состоящий из элект{)одвигате.п.я 4, клинореметшй передачи 5 червячной пары 6, электромагнитной муфты 7, кулачкового (улиточного) механизма 8, зубчатой пары 9, обеспечивающей поворот столл на зацанньп угол; механизм упрашшния с распределительным валом 10 и несущим кулачком 11, Ежлючающий автономные при-воды исполнителыи.ьх. Mexai-шзмов, кулачок 12 и штоки 13; привод механизма управления, состоящий из конической зубчатой пары 14, электромагнитной муфты 15, кривошшшо-шатунного механизма 16, осуществляющего поворот распределительного вала на заданный угол; бункерное устройство 17 с направляющими 18, обеспечивающими ориентацию каркасов в заданном положении; исполнительные механизмы: намоточные головки 19, 20, 21 для образования обмоток, каждая из которых снабжена индивидуальным приводом, механизм 22 для зачистки выводных концов от изоляции, механизм 23 для промежуточного крепления обмоток и выводных концов, механизмы 24 и 25 для резки выводных концов в размер, механизм 26 для флюсования; механизм 27 для лужения; механизм 28 образования промежуточных отводов, механизм 29 фрезерования паза в щеках каркаса. Механизм промежуточного крепления обмоток и выводных концов содержит механизм 30 для оплавления стенок паза. Механизм 29 цля фрезерования содер- йшт корпус 31, электродвигатель 32, шкквы 33, 34, ременную передачу 35, зубчатую передачу 36, 37, при помощи которых вращательное движение от электродвигателя передается на вращающийся кулачок 38, который преобразует вращательное движение в поступательное и передает его на шток 39, Поворотный двуплечий рычаг 40 одним концом с помощью пружи1шого механизма 41 по1тружинен к щтоку, а на его конце установлена фреза 42, служащая для фрезерования щечки каркаса 43. Фреза 42 получает ращательное движение при помощи ременной передачи 44, 45 через щкивы 33, 46., 47. Заданная глубина фрезерования щечки каркаса поддерживается с помощью) флажка 48, установленного на оси ку- лажа, управляемого посредством датчика 49 глуб1шы фрезерования реверсом электродвигателя 32. Для отключения электродвигателя при возврате фрезы в исходное положение служит датчик 50, а точной остановки - электромагнитный тормоз 51, Для установки механизма в зону фре зерования по оси каркаса служит винтовая пара 52. Механизм промежуточного крепления обмоток и вывош1ых концов, состоящий из механизма 30 для оплавления стенок паза, содержит корпу 53, электродвигатель 54, ременную пер чу 55, червячную пару 56, профильный кулачок 57, многоступенчатую поворотную гильзу 58, в которой смонтирован подпружиненный шток 59 и полый вал 6О, связанный с гильзой пружиной, несущий на себе коническое зубчатое колесо 61, кинематически связанное со вторым коническим зубчатым колесом 62, связанным с коничесКОЙ зубчатой парой 63 при помощи электромагнитной муфты 64, служащей для передачи : вращательного цвижения винтовую пару 65, гайка которой связаь с ползуном, несущим на себе эксцентрично расположе1шый стержневой нагревательный элемент 66. Вертикальное перемещение стержневого нагрева- -тельного элемента осуществляется амор зационной пружиной 67, соесиияющай профильный кулачок 57 с полым валом 60 и пружиной 68. Для установхО ме-хашгзма в зону онлавлешм винтчэвая пара 69 и маховик 70. Для отключения электродвигателя прп вс-зврате стержневого нагревательного элемента в исходное положение служит 71 Точный останов осуществляется при помощи электромагнитного тормоза 72. Рабочие механизмы автомата устана ливаются в базовое отверстие верхнего дис ка станины в необходимой технологическ Последовательности при изготовлении эл трических катушек и взаимодейств тот с штоком 73 и переключателем 74, расположенным на станине. Автомат работает следующим образом . Включением привода поьоротного сто 2 производится установка, его в одну из рабочих позиций. При этом происходит отключение электрсмагнитной муфты 7 привода поворотного стола и включение электромагнитной муфты 15 механизма управления распределительным валом, к торый при помощи кулачков включает в работу индивидуальные призоды исполни ных механизмов, осуществляющих техно гические операции изготовления электри ких катушек. Включение и работа исполнительных механизмов автомата при изготовлении электрических катушек производится в следующей последовательности. Каркас ка- из бункерного устройства 17 по напраапяющим 18 в приемник механизма подачи. От кулачка 11 распределительного вала Ю через шток 73 происходит включение механизма подачи каркасов л последующая досылка каркаса на оправуку 3 поворотного стола 2. Кулачок II распределительного вала 1(5 после смены позиции при помощи переключателя 74 : включает все исполнительные механизмы.От сигнала переключателя 74 включается электродБигатель 32 механизма 29 для фрезерования. От электродвигателя 32 через шкивы 33, 34, ременную передачу 35, зубчатую передачу 36, 37 вращение передается на вращающийся кулачек 38, который поднимает штхж 39 в заданное верхнее положение при помощи пруж1шного механизма 41, воздействтощего на рычаг 4О. Под воздействием прун{инного механизма на рычаг фреза 42 подводится к щечке каркаса 43 и фрезерует паз на глубннуг ограниченную профилем враща1огцегося кулачка 38 на зада1шый угол. 1.ФИ достил{ении заданной глубины флакок 48 с помощью п.агчика 49 пере- кгаочазт ДБИ1бТель на обратный ход. Иолойлое положение фрезы контролируется датчиком ЗС, который при возвращении фрезы в исходное положение отключает электроивигаталь 32 и включает электpaviariiiTTHHE тормоз 51. Вращательное движение фрезе 42 передается от электроак1гателя 32 при помощи ременной передачи 44, 45 через шкнвы 33, 46, 47. Ширина фрезеруемого паза равна , диаметру наматываемого провода, которая достн; ается толщиной диска фрезы. При воздействии кулачка 11 распределительного вала 10 на Ш1Х5К 73 включается привод намоточной, головки 19, производящий nepBjTO обмотку. При окончании намотки шпиндель намоточной го- лоькл под воздействием кулачка раскладчика заводит провод в профрезеровапный nfi3, Во время CNieiibi позиций выводной конец, заведенный з ирофрезерованный паз, изгибается и остается за щечкой секции каркаса. Затем переключатель 74 при помощи кулачка 11 распределительного вала 10 включает электродв п атель 54 мехи- низма 30 для оплавпения стенок паза. От э.чектродвигателя 54 через ременную передачу 55, червяч)гую пару 56 враща-

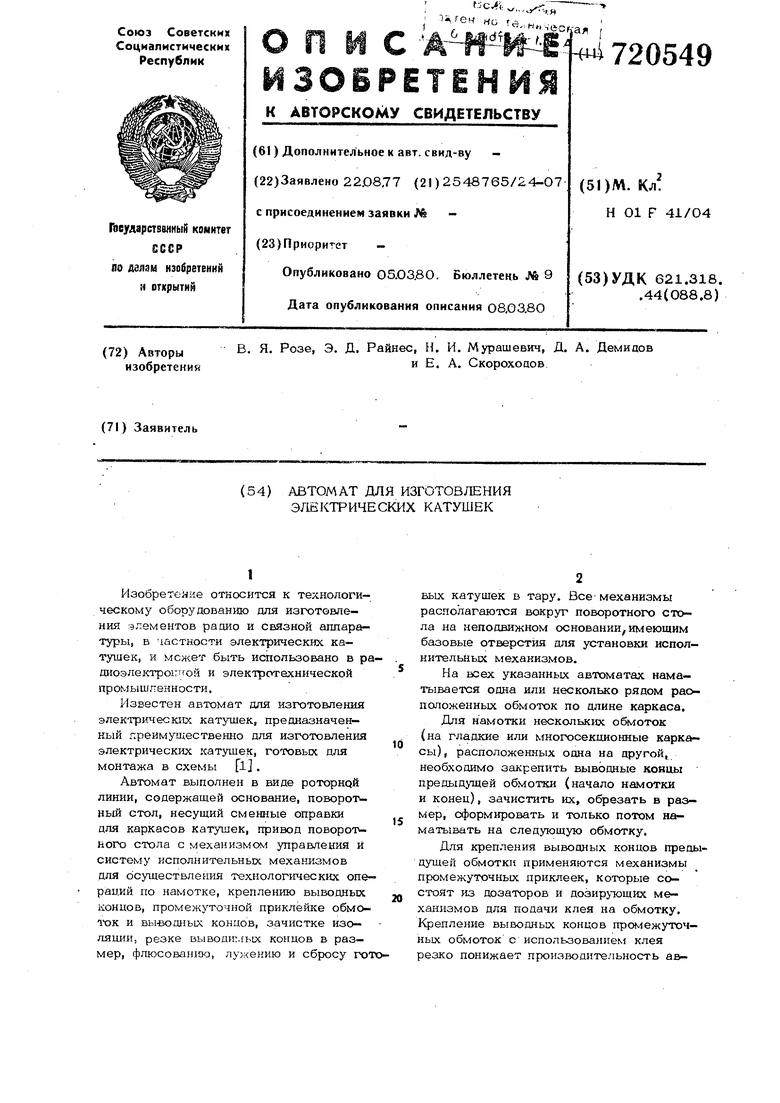

тельное движение передается на профильный Кулачок 57. При BpamenjJH кулачок 57 своим цроф1 лем приволдгт Б движение шток 59, который через ну 67 передает ,ЦБИл ;ек11е полому лу 6О, Полый вал 60, nepebseiuancb, одводит стержневой нагревазельный . элемент 66 в -зону оплавпення стенок аза катушки 75, оплавляет стеню , выводит нагревательный элемент па оны оплавления при помощи профиль ого кулачка 57. Далее перемещает eix) радиально относительно оси многосту пенчатой гильзы за счет вк.гаочения в цепь электромагнит ;1ой муфты 64 которая передает вращательное движение через коническую зубчатую пару 63 многоступенчатой , которая передает вращательное движение полому валу 60 и тем самьм вращаит конггческую зубчатую пару 61, 62, свяааШ1увз с винтовой порой 65, гайка которой перемещает ползун со стержневым нагревательным элементом в6 в задалную зону оплавления. При окончании оплавления нагревательный элемент возвранк ется в исходное попожение; о-псллочает электродвигатель при помощи датчика 71 и включает электромагнитчы.й тормоз 72. Для обеспечения подвода стержневого нагревательного &;юменла к оплавляемым стенкам пазаслужит пружина 68,

Переключатель 74 вкя;юпает Me:fa--пизм 2 4 для резки вывовпых коыцс)в обмоток, обеспечивающий резку в размер выводных концов первой обмотки, Под FJ03действием кулачка 11 расире™ делите л зного вала 10 на шток 73 включается привод намоточпой головки 20, происхошгт помот.;.г. второй об- мотки, которая нама ывгчется па iiafj- вую обмотку.

Описаины проиесс работъ мехапиз™ мов фрезерования, оплавления и резки повторяется.

Далее в зависи.5ости от конструкции наматывается третья обмотка включением в работу намоточной головки 21.

После образования обмоток выЕоа- ны.е. концы зачищаются при помощи механизма 22 для зачистки изо.шшп. После чого при смене позиций xarjauia переносится па позицию крепле)1ия обмоток к каркасам, onopaiuiH осуиАесГЕЛЯ. ется при помощи механизма 23 IUIR крепления и выводных концов. Далее механизм 25 для оезкн отреза-

ет зачищенные вывод)пле концы в размер, механизм 26 для (х-цссовапия jianoсит ф.цос на обработанные В1.1ьо;;и1ые копшл. После чего латушка передастся к механизму 27 для лужения, где ш,.воднью концы облуживаются. Сброс готовых, катущек в тару осхоцествляется при помощи неподвижного кулачка 12. Если обмотки 1шеют промежуточные отводы, в работу включаетс51 механизм 28 для образования промежуточных отводов. Все технологические операции, выполняемые исполнительны™ ми мехагкзмами, осущесталшоахзя одновременно за время рабочего цик.аа образования обмотки. Мспользо&ание пред/оженпого автомата позволит обеспечить -озмо}1-:ность ав TOMaTH4ecKoiTj изгхпх)Бления многослойн зЕС многосекционных обмоток, располо- к.аШ1ьис одна на другой, повысит произвошгтельность и технологические возМожнсс11 автомата при изгоахзвлении ука за1шых обмоток и ул чшит их качество.

Ф о р м у

изобретения

Автомат для изготовлен11Я электри-

ческвх катушек, содержащий поворотный стол, несуишй оирввш для крепления каркасов катушек, гфивод поворотного CTOJva с механизмом управ,г1епия и иоиолнительиые механизмы, включающие

5 механизмы для намотки каркасов, для .и5;луточкого афепления обмоток и BbiDo.aniiLc копцоВ; ;-;.ля зачистки выводньк кондов от изоляции, для флюсования, для лужегшя и для разрезки, матическ: свлзапнью с механизмом уп- раьлени51, о т л и ч. л ю щ и и с я тем, ЧТо., с целью расширения возможностей станка яутеы фиясащш выводов и отводов кат;Шек,- распо:;оженных Koii-

- .и.еятричио, GJ спаб ;;:ем Ь5ехлнизм6м для фрезерсБ/иш:; паза в щечках каркаса, вьшолне1-:г1ы;у; в виде поворотного дву- плечевого рь;чага, на ошшм конце которого устано1 шна фреза, а другой конец подпружинен к штоку, контактирующему с кулачком, а м-гчанизм промежуточного крепления обмот-ок и вь:зоань1Х концов ньшольаи в виде ползуна с пагре:вателыгы1ч; элемент-ом, жестко СБЯ запного с винтозой нарой, и поворотной , внутри кшх5ро11 кондентричнО расположены полый ВИЛ, связа шый с по воротной гильзой пружиной, и подпруяа -

неш1ый шток, контактирующий с профильным кулачком, а полый вал кинематичеоки связан с винтовой парой, механизм для фрезерования паза в щечках карка- , са и механизм промежуточного крепления o&vioTOK и выводных концов расположены

с двух сторон механизма для намотки каркасов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 474859, кл. Н 01 F 41/О4, 19.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления электрических катушек | 1973 |

|

SU474859A1 |

| Автомат для изготовления электрических катушек | 1975 |

|

SU576616A2 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU736189A2 |

| Автомат для изготовления электрических катушек | 1981 |

|

SU1023419A1 |

| Автомат для изготовления электрических катушек | 1985 |

|

SU1359809A1 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| Автомат для изготовления электрических катушек | 1980 |

|

SU888228A2 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

Фиг. 2

Авторы

Даты

1980-03-05—Публикация

1977-08-22—Подача