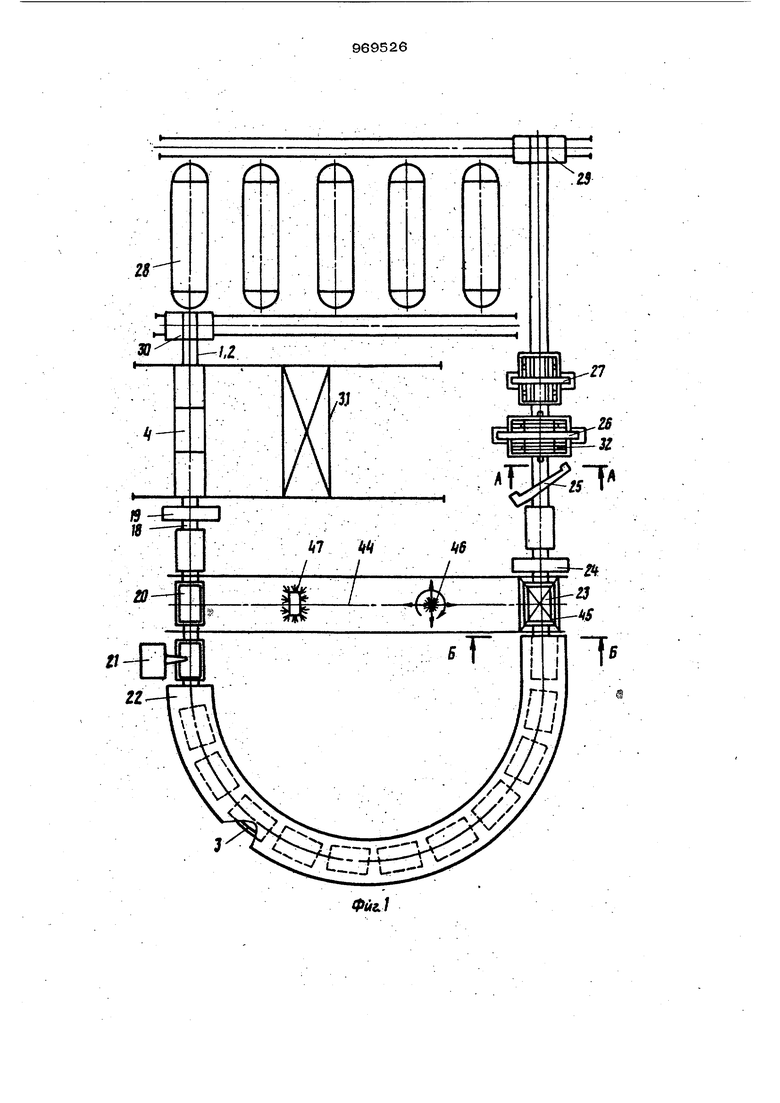

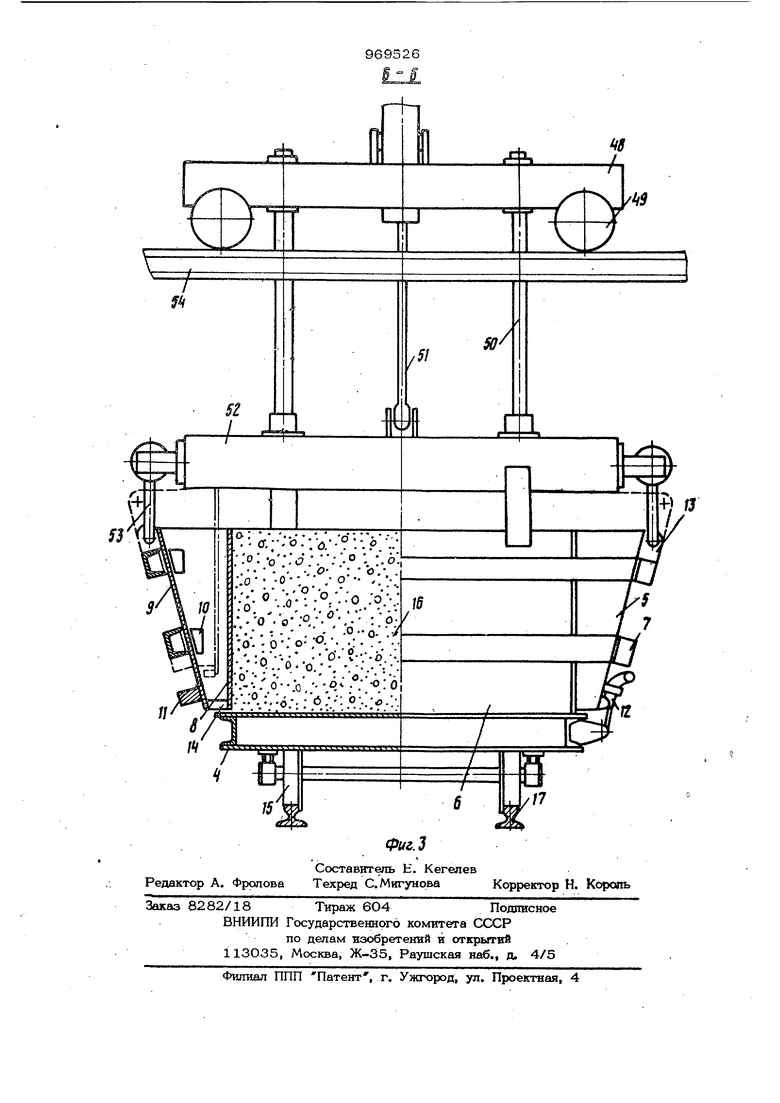

(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ Изобретение, о-сносится к промышленности строительных материалов и может найти применение при изготовлении ячеистобетонных изделий. Известна технологическая линия для изготовления строительных изделий, содер жашая формы, конвейеры для транспортировки форм, оборудование, установленное в технолргическрй последовательности и предназначенное для очистки и смазки йоддонов и бортоснастки, заполнения фор формуемой массой, снятия и установки бортоснастки, для раскроя отформованного массива, устройства для тепловой обработки и механизмы для удаления готовых изделий 1 . Недостатком указанной гашии является сложность её конструкции, выражакьшаяся в наличии дополнительных роликовы конвейеров с подъемными рельсами и в слозкности конструкции поддона форм. При изготовлении таких форм возникают большие трудности в уплотнении зазоров между съемными и несъемными рейками подСТРОИТЕЛЬНЫХ ИЗДЕЛИЙ дсша с целью предотвращения слива смеси до вспучивания массива. Съемные рейки, попавшие под тепловое воздействие в автоклаве, деформируются и искривляются, что ухудшает положение при сборке форм. Наиболее близкой к предлагаемой по технической сущности является технологическая линия для изготовления строи- тельных изделий, содержащая конвейеры, формы, перемидающиеся по этим конвейерам, каждая из которых состоит из поддона и съемной бортоснастки, прикрепленной к продольным и поперечным сторонам поддона, оборудование, установленное в технологической последовательности и предназначенное для чистки и смазки поддона и бортоснастки, заполнения форм бетонной массой, резки отформованного массива в продольной и поперечной плоскостях, посты снятия и установки бсфтоснастки на поддон формы, автоклавь для тепловой обработки изделий и механизм для удаления готовых изделий с поддона формы С23 . Недостаток известной технологическо лшши - недостаточная производительност И технологическая возможность. Цель изобретения - повышение производительности и технологич гской возмож кости линии путем ликвидации по подъем массива и возможности использования различных бетонных масс. Указанная цель достигается тем, что технологическая линия для 1Езготовлеш1я строительных изделий, содержащая конвейеры, формы, перемещающиеся по этим конвейерам, каждая из которых состоит из поддона и съемной бортоснастки, прикрепленной к продольным и поперечным сторонам поддона, оборудование установл ное в технологической последовательност и предназначенное для чистки и смазки поддонов и бортоснастки, заполнения форм бетонной массой, резки отформованного массива в продольной и поперечной плоскостях, посты снятия и установки борхоснастки на поддон формы, автоклавы., для тепловой обработки изделий и механизм для удаления готовых вдделий с под дона формы, линия снабжена камерой пре варительной термообработки массива, рас положенной между оборудованием заполнения форм формуемой массой и постом снятия бортоснастки с поддона формы, ме ханизмами для фиксации формы с массивом, сблокированных с оборудованием продольной и поперечной резки массива, и передаточным устройством для передачи бортоснастки с поста снятия на пост их установки, причем механизмы фиксации установлены с возможностью взаимодейст вия с продольными и поперечными сторонами поддона, при этом каждый из механизмов фиксации формы, выполнен в виде поворотного рычага, взаимодействую щего свободным концом с поддоном формы, Оборудоваине для чистки и смазки бортоснастки смонтировано на передаточном устройстве. На фиг. 1 изображена предлагаемая линия, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Технологическая линия для изготовлен строительных изделий содерхогг установленный на основании 1 конвейер 2 для транспортировки форм, формы 3, состоя.щие .из поддона 4 к съемных продольных 5 и поперечных 6 бортов бортоснастки. Поперечные борта 6 связаны между собой неподвижно двумя круговыми поясами 7, а продольные борта 5 имеют вертикальные 8 и наклонные 9 стенки. Наклонные стенки 9 установлены между круговыми поясами 7 поперечных бортов и направляюпшми планками 1О, прикрепленными к поперечным бортам, и имеют возможность перемещения относительно поперечных бортов. К нижней части их прикреплены упоры 11 и замки 12, а к верхней ушки 13 для подъема бортоснастки. Бортоснастка имеет уплотнения 14. Поддон 4 имеет колеса. 15, на которых вся форма 3 или поддон 4 с массивом 16 перемещается по рельсам 17. Формы 3 на линии перемещают транспортным средством, например толкателем 18, с одного поста на другой. На линию установлено в технологической последовательности оборудование 19 для. чистки и смазки поддонов, пост 20 установки бортоснастки на формы, оборудование 21 заполнения .формы формуемой массой, камера 22 предварительной тепловой обработки, пост 23 снятия бортоснастки с формы, устройство 24 срезки горбушки, оборудование для раскроя отформованного массива 16 в виде резательных устройств продольногоризонтального 25, поперечного 26 и продольно-вертикального 27, устройства; для тепловой обработки раскроенного массива, например автоклавы 28, передаточные тележки 29 и ЗО для подачи массивов 16 в автоклавы и снятия оттуда и механизм для удаления готовых изделий с поддона 4 формы 3, например кран с захватом 31. Механизмы 32 фиксации форм расположены вдоль продольных и поперечных сторон Поддона 4 форм у резательных устройств 26 и 27, имеюшкх одинаковую простую конструкцию и состоящих из не- подвижной рамы 33 подвижной рамы 34 с пилящими режущими струнами 35 и привода 36 подвижной рамы (не показан). Механизмы 32 фиксации форм вьтолнены в виде коромысла 37 с приводом 38 поворота, закрепленного шарнкрно через палец 39 в средней части коромысла, один конец которого через палец 40 и кронштейн 41 прикреплен шарннрно к основанию 1, а другой посредством опорного ролика 42 взаимодействует с элементами поддона формы 3. Привод поворота, например силовой шшиндр 38, имеет 43 регулировки расположения. Передаточное средство 44 продольной и поперечной бортоснастки состоит из передаточного устройства 45, постов чистки 46 и смазкк 47 бортоснастки. Передаточное устройство 45 состоит из основной рамы 48 с колесами 49 и закрепленной к ней через направляющие 5 О и привод 51 подъема подвижной рамы 52 с захватом 53 для бортоснастки. Передаточное устройство перемещается по рельсам 54. с поста снятия бортоснастки с фо мы 23. через посты чистки 46 и смазки 47 бортоснастки на пост 20 установки бортоснастки на формы и обратно. Работа линии осуществляется в еледующем порядке. Поддоны 4 подают на конвейере 2 транспортировки форм, установленном на основании 1 транспортным средством, например толкателем 18, через оборудование 19 для чистки и смазки поддонов, на пост 20 установки бортоснастки на поддоны. Доставленная передаточным устройством 45 бортоснастка устанавливаетс на поддон 4 и закрепляется к поддону замками 12. Далее формы 3 перемещают конвейером 2 транспортировки под оборудование 21 заполнения форм формуемой массой, где производят заливку смеси в формы. В камере 22 предварительной тепловой обработки гфоисходит загустевание и вспучивание смеси. Из камеры 22 предварительной тепловой обработки формы 3 поступают на пост 23 снятия оснастки с фсфмы. Туда же едет передаточное ycv ройство -45 передаточного средства 44 продольной и поперечной бортоснастки. Основная рама 48 устройства 45 ся через колеса 49 на рельсы 54. Приводом 51 опускают по направляющим 50 подвижную раму 52 к бортоснастке и зах ватывают (захватом 53 верхние ушки 13 продольных бортов 5, освобождают замки 12 и при помощи привода 51 подъема начинают поднимать бортоснастку по направ ляющим 5О вверх. При этом наклонные стенки 9 продольных бортов 5 перемещаю ся вверх между круговыми поясами 7 и направляющими планками 10, оторвав вер тикальные стенки 8 СРТ массива 16. Когд упбры 11 доходят до нижнего пояса 7, круговые поясы начинают поднимать такж жестко связанные с ними поперечные борта 6, которые установлены относительно поддона наклонно. Таким образом, поднимают устройством 45 бортоснастку вверл и транспортируют ее по рельсам 54 через посты чистки 46 и смазки 47 бортоснаст ки известной конструкции (например, в виде вращающихся шеток и воздушных раз брызгивателей смазки) к посту 20 установкн бортоснастки. Массив 16 на поддоне 4 пepвvleшaют транспортным средством 18 по рельсам 17 на колесах 15 к устройству 24 резки горбущки, где масспв 16 сверху калибрируют. Далее при помоши оборудоваЕШЯ раскроя отформованного массива 16 последний режут на изделия необходимых размеров. Сначала резательным устройством 25 продольно-горизонтальной резки режут массив горизонтально. Затем резательными устройствами поперечной 26 и продольно-вертикальной 27 разрезки массив разрезают в соответствующих направлениях. Резательные устройства 26 и 27 по конструкции одинаковы. Для разрезки массива последний на поддоне 4 подают под соответствующее резательное устройство и пилящими режущими струнами 35, установленными на подвижную раму 34, которую опускают приводом подвижной рамы 36 относительно неподвижной рамы 33, режут массив на изделия соответствующих размеров. Чтобы обеспечить в каждом случае правильное расположение массива 16 относительно режущих струн 35, вдоль продольных и поперечных сторон поддона установлены механизмы 32 фиксации. Этими механизмами фиксации, которые вьшолнены в виде коромысла 37 к которые одним концом через палец 4О и крошитёйн 41 прикреплены шарнирно к основанию 1, а в средней части через палец 39 - к приводу 38 при помощи опорного ролика 42, обеспечивают необходимое расположение массива относительно резательных --устройств. Механизмом 43 регулировки расположения обеспечивают правильное первоначальное и окончательное положение опорного ролика 42. Разрезанные массивы транспортируют на передаточные тележки 29 и оттуда в автоклав для термической обработки. После автоклавирования изделия на поддонах 4 извлекают из автоклава и передаточной тележкой 30 перемещают на транспортный конвейер 2, проход5пций склад готовой продукции, где механизмом 31 для удаления готовых изделий последние удал4пот с поддонов, а поддоны 4 воэвращают по конвейеру обратно на технологическую линию. Применение изобретения целесообразно в старых реконструированных заводах, так как оборудование по сравнению с работаюишми в промьппленности известными резательными линиями более простое не надо сложных двигаюшгах резательных устройств, столов со сложной конфигурацией, сложньк систем уборки отходов и т.д. В производственном пролете не надо иметь мостовых кранов - особенно важный фбжтор в старых зданиях, где строительные конструкции часто ие позволяют установить мостового крана. Предлагаемая линия позволяет благодаря резке, и термической обработке на поддоне уменьштъ тшастнческую прочност резательного массива, что уменьшает время вспучивания и созревания массива, позволяющее -уменьшить количество форм в обращении и соответственно требуемую производственную площадь, тфи той же .производительности или тех же производственных площадях значительно повысит производительность. Формула изобретения 1. Технологическая линшг для изготовления строительных изделий, содержащая конвейеры, формы, перемещающиеся по этим конвейерам, каждаяиз которь1Х состоит из поддона и съемной бортоснастки, прикрепленной к продольным К поперечным сторонам поддона, .оборудование, установленное в технологической последовательности, и предназначенное для чистки и смазки поддона и бортоснастки, заполнения форм бетонной массой, резки отформо ванного массива в продольной и НОЙ плоскостях, посты снятия и установки бортоснастки на поддон , автоклавы для тепловой обработ1ш изделий и механизм для удаления готовых изделий с поддона формы, отличающаяся тем,. что, с целью повышения производительности и технологических возможностей путем ликвидации операхшй по подъему массива и возможности использования различных бетонных масс, она снабжена камерой предварительной термообработки массива, расположённой между оборудованием заполнения форм и постом снятия бортоснастки с поддона формы, механизмами для фиксации формы с массивом, сблокированными с оборудованием продольной и поперечной резки массива, и пере-. дaтoчньпvI устройствам для передачи бортоснастки с поста снятия на пост установки, причем мехазгазмы для фиксации формы установлены с возможностью взаимодействия с продольными и поперечными сторонами поддона, при этом каждый из механизмов для фиксации формы вьшолнен в виде поворотного ры-чага, взаимодействующего свободным концом .с прддоном формы.. . 2.. Линия.по п. 1, о т л и ч а ю щ а я с я тем, что оборудование для чистки и смазки бортоснастки смонтировано на передаточном устройстве. Источники тшформации, принятые во внимание при экспертизе 1.Авторское свидетельство СХЗСР J ЗО6О01, кл. В 28В 5/ОО, 1969. 2,Авторское свидетельство СССР № 6127-92, кл. В 28 В 5/ОО, 1978.

Л-А

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготов-лЕНия СТРОиТЕльНыХ издЕлий | 1979 |

|

SU814744A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Технологическая линия для изготовления строительных изделий | 1984 |

|

SU1229044A2 |

| Конвейерная линия для производства ячеистобетонных изделий | 1974 |

|

SU612792A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2392115C1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-22—Подача