3

11ые продольные рейки. При иостуилеиии массива на устройство для транспортировки поддон с несъемными рейками опускается, а массив на съемных рейках поступает на резательную установку. После разрезки поддоп с помощью крана переносится на подготовительную ветвь. Разрезанный массив поступает иа следующее устройство, где перегружается на съемных рейках на автоклавную тележку и через передаточный мост направляется в автоклав.

Недостатки указанной конвейерной линии заключаются в возможности разрезаиия массива на изделия только определенных размеров, соответственно положению несъемных реек, и в сложности изготовления и трудоемкости сборки, а также невозможности герметизации сборного поддона, особенно в условиях вибрации.

Цель изобретения - обеспечение возможности разрезки массива на изделия любых размеров и его формования на сплощном поддоне.

Достигается это тем, что устройство для транспортированиясвежеотформоваииого

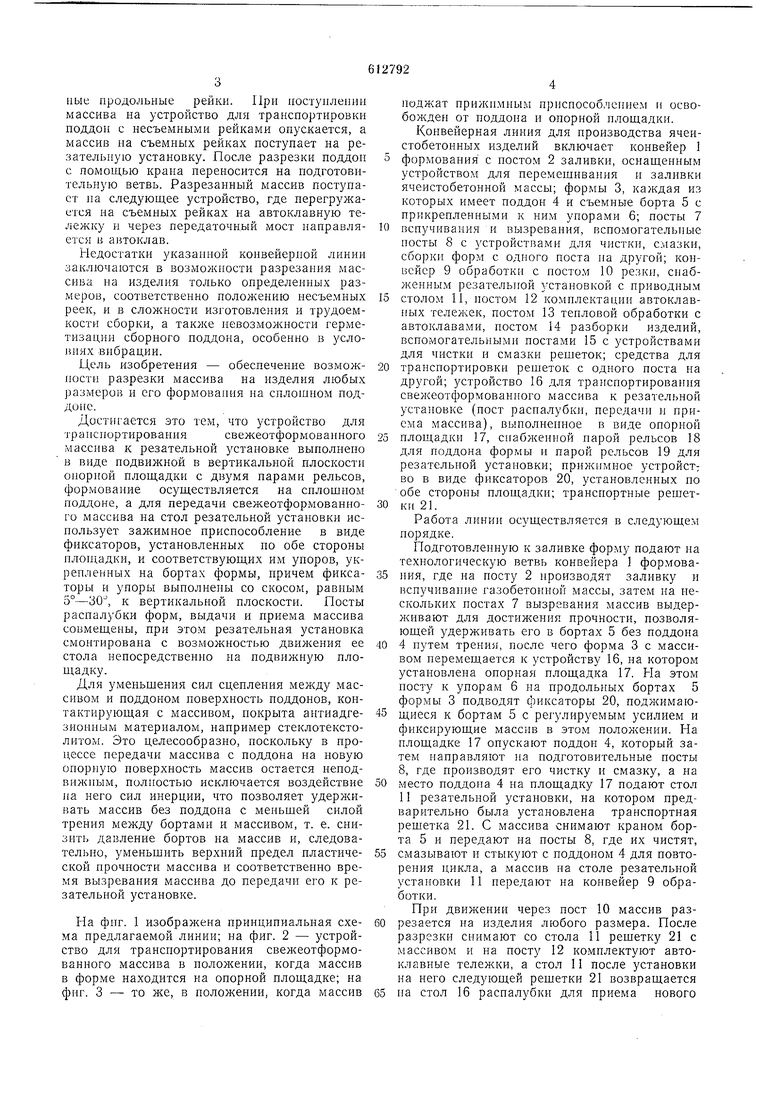

массива к резательной зстановке выполнено в виде нодвижной в вертикальной плоскости опорной площадки с двумя парами рельсов, формование осуществляется на снлошном поддоне, а для передачи свежеотформованного массива на стол резательной установки использует зажимное приспособление в виде фиксаторов, установленных по обе стороны плон1,адки, и соответствующих им упоров, укрепленных на бортах формы, причем фиксаторь н упоры выполнены со скосом, равным 5°-30 к вертикальной плоскости. Посты распалубки форм, выдачи н приема массива совмещены, при этом резательная установка смонтирована с возможностью ее стола непосредственно на подвижную площадку.

Для уменьщення сил сцепления массивом и поддоном поверхность поддонов, контактирующая с массивом, покрыта антиадгезионным материалом, например стеклотекстолитом. Это целесообразно, поскольку в процессе передачи массива с поддона на новую онорную поверхность массив остается неподвнжпым, полностью исключается воздействие на него сил инерции, что позволяет удерживать массив без поддона с меньщей силой трения между бортами и массивом, т. е. снизить давление бортов на массив и, следовательно, уменьщить верхний предел пластической прочности массива и соответственно время вызревания массива до передачи его к резательной установке.

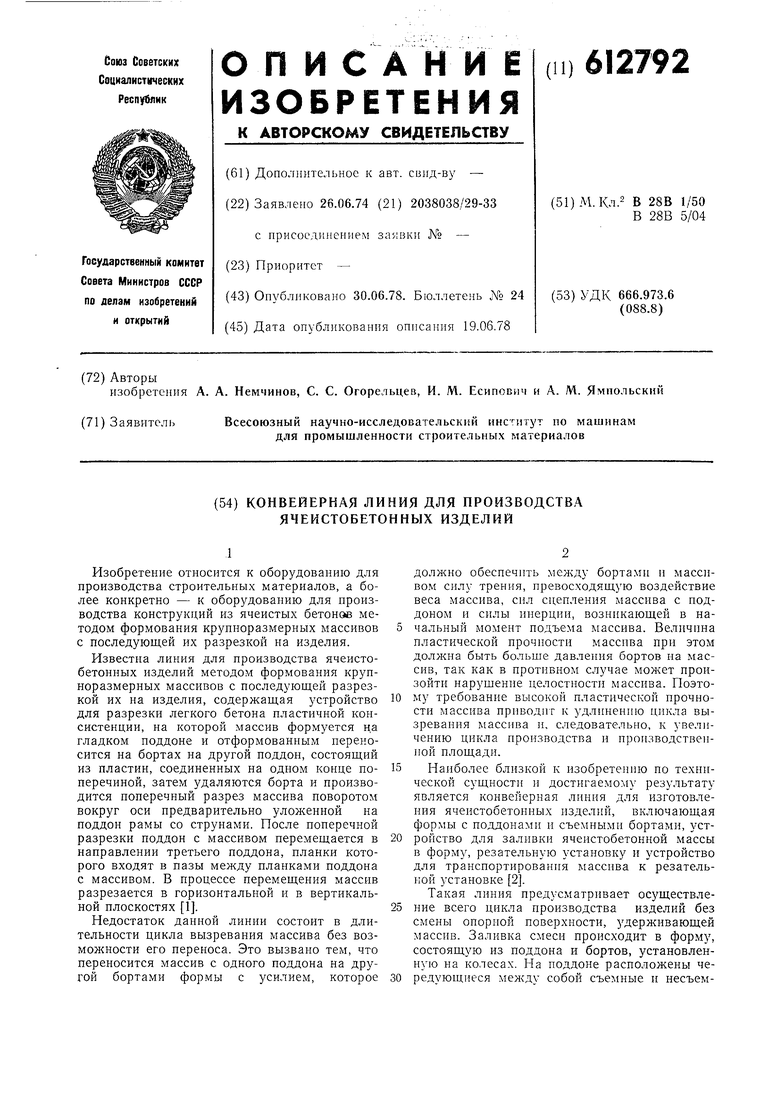

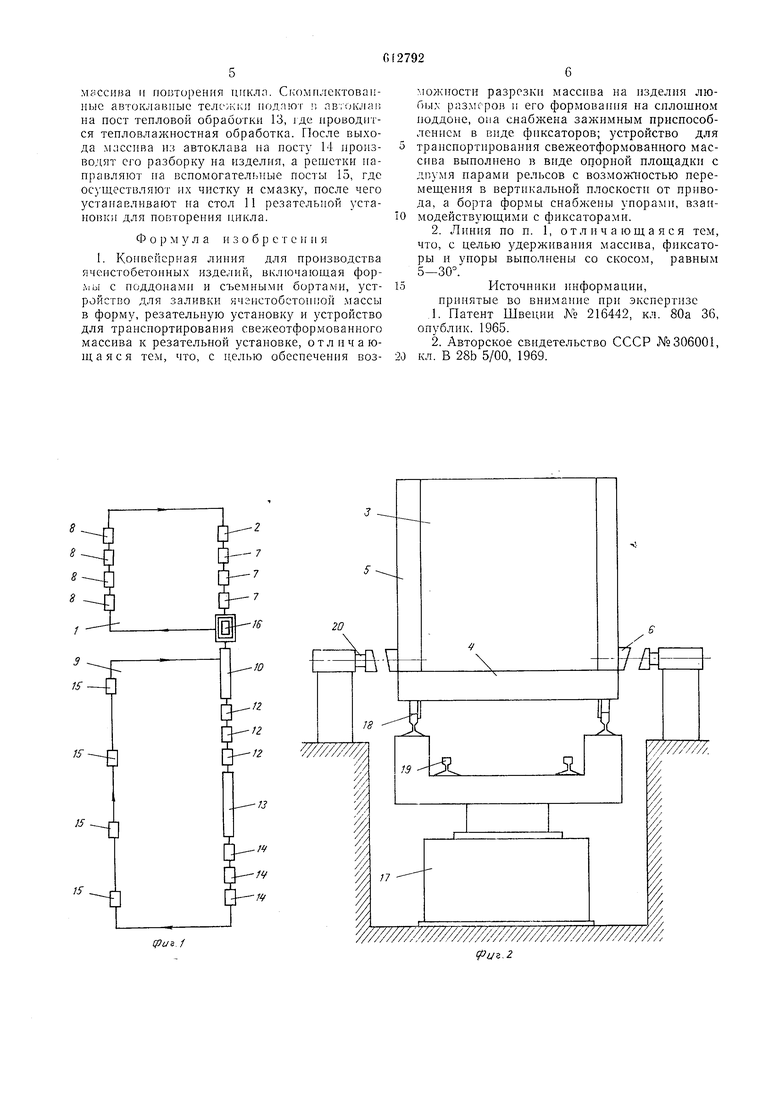

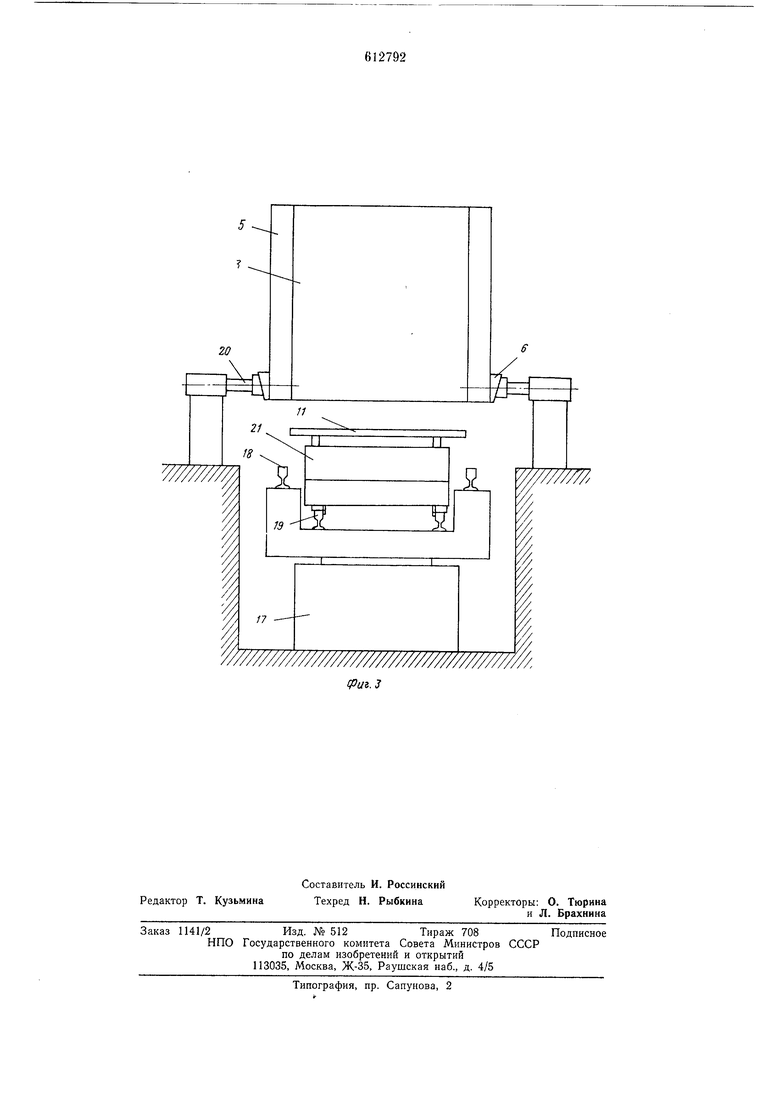

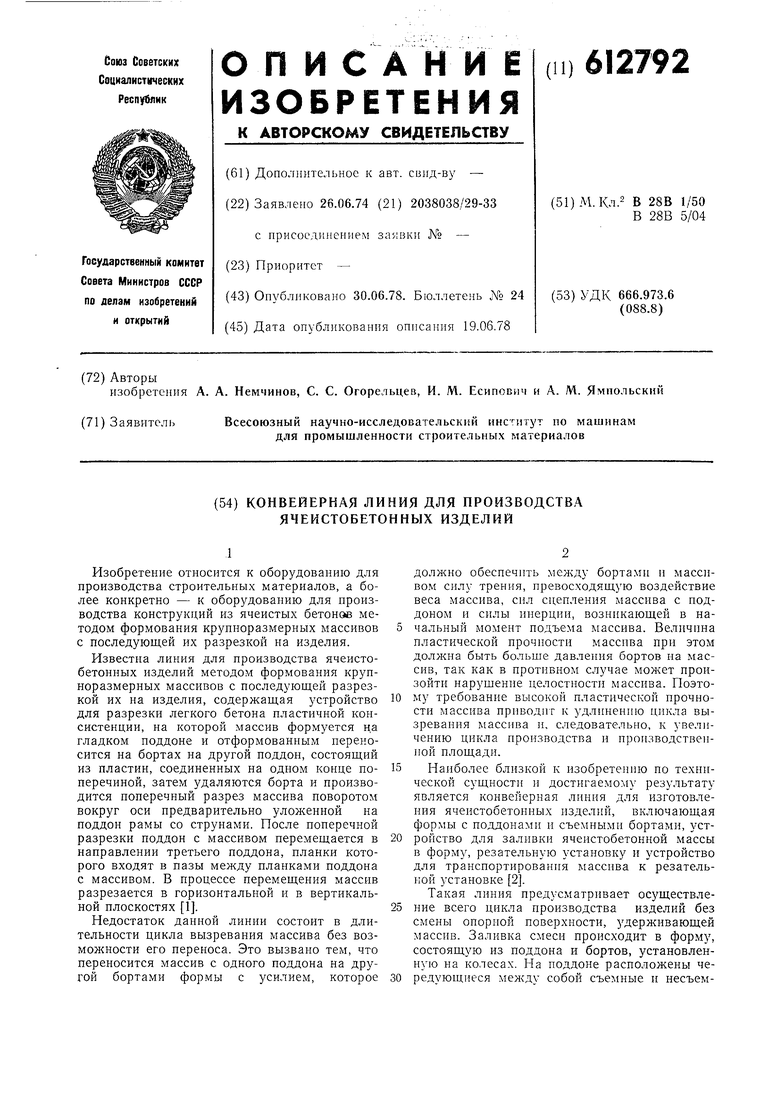

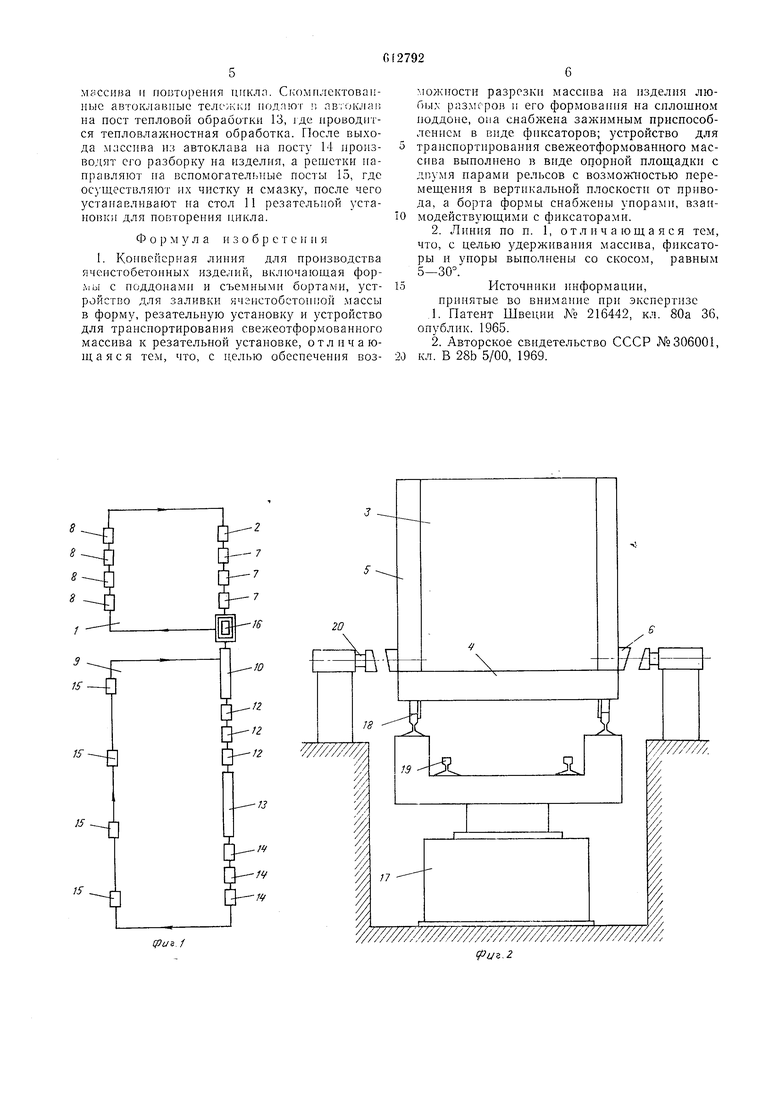

На фпг. 1 изображена прииципиальная схема предлагаемой линии; на фиг. 2 - устройство для транспортирования свежеотформованного массива в нолол ении, когда массив в форме находится на опорной площадке; на фиг. 3 - то же, в положении, когда массив

поджат при/кимным ирисиособлением и освобожден от поддона и опорной площадки.

Конвейерная линия для ироизводства ячеистобетонных изделий включает конвейер 1 формования с постом 2 заливки, оснащенным устройством для перемешивания н заливки ячеистобетонной массы; формы 3, каледая из которых имеет поддон 4 и съемные борта 5 с прикрепленными к ним упорами 6; посты 7

вспучивания и вызреваиия, вспомогательные посты 8 с устройствами для чистки, смазки, сборки форм с одного поста на другой; конвейер 9 обработкн с постом 10 резки, снабженным резательной установкой с приводным

столом 11, постом 12 комплектации автоклавных телел-:ек, постом 13 тепловой обработки с автоклавами, постом 14 разборки изделий, вспомогательными постами 15 с устройствами для чистки и смазки регнеток; средства для

транспортировки решеток с одного поста на другой; устройство 16 для транспортирования свел еотформованного массива к резательной установке (пост распалубки, передачи и приема массива), выполненное в виде опорной

площадки 17, снабл ;енной парой рельсов 18 для поддона формы и парой рельсов 19 для резательной установки; ирил имное устройст; во в виде фиксаторов 20, установленных по обе стороны площадки; транспортные решетки 21.

Работа линин осуществляется в следующе у1 норядке.

Подготовленную к заливке форму подают на технологическую ветвь конвейера 1 формова} ия, где на посту 2 производят заливку и вспучивание газобетонной массы, затем на нескольких постах 7 вызревания массив выдерл ивают для достижения прочности, позволяющей удерживать его в бортах 5 без поддона

4 путем трения, после чего форма 3 с массивом перемещается к устройству 16, на котором установлена опорная площадка 17. На этом посту к упорам 6 на продольных бортах 5 формы 3 подводят фиксаторы 20, поджимающиеся к бортам 5 с регулируемым усилием и фиксирующие массив в этом пололчении. Па площадке 17 опускают поддон 4, который затем направляют на подготовительные посты 8, где производят его чистку и смазку, а на

место поддона 4 на площадку 17 подают стол 11 резательной установки, на котором предварительно была установлена транспортная решетка 21. С массива снимают краном борта 5 и передают на посты 8, где их чистят,

смазывают и с поддоном 4 для повторения цикла, а массив на столе резательной установки 11 передают на конвейер 9 обработки.

При движении через пост 10 массив разрезается на изделия любого размера. После разрезки снимают со стола 11 рещетку 21 с массивом и на посту 12 комплектуют автоклавные тележки, а стол 11 после установки на него следующей решетки 21 возвращается

на стол 16 распалубки для приема нового

мяссива и повторения циклп. Скомплектованные автоклавные подают ;; пвгокляп на пост тепловой обработки 13, де проводится тепловлажностная обработка. После выхода массива из автоклава на посту 14 производят его разборку на изделия, а решетки направляют па вспомогательные посты 15, где осуществляют их чистку и смазку, после чего устанавливают на стол 11 резательной установки для повторения цикла.

Формула изобретения

1. Коивейерная линия для производства ячеистобетопных изделий, включающая форAibi с поддопами и съемными бортами, устройство для заливки ячгистобетоииой массы в форму, резательную установку и устройство для транспортирования свежеотформованного массива к резательной установке, отличающаяся тем, что, с целью обеспечения возможности разрезки массива на изделия любых размеров и его формования на сплощном иоддопе, она снабжена зажимным приспособлением в виде фиксаторов; устройство для транспортирования свежеотформованного массива выполиено в виде опорной площадки с двумя парами рельеов с возможаюстью перемещения в вертикальной плоскости от привода, а борта формы снабжены упорами, взаимодействующими с фиксаторами.

2. Линия по п. 1, отличающаяся тем, что, с целью удерживаиия массива, фиксаторы и упоры выполнены со скосом, равным 5-30 Источники информации,

принятые во внимание при экспертизе .1. Патент Швеции Л 216442, кл. 80а 36, опублик. 1965.

2. Авторское свидетельство СССР №306001 кл. В 28Ь 5/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2392115C1 |

| Конвейерная линия для изготовления изделий из ячеистого бетона | 1989 |

|

SU1717360A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1986 |

|

SU1447670A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| Конвейерная линия для изготовления ячеисто-бетонных изделий | 1988 |

|

SU1680514A2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

3 15

15

15

cpus.l

/

fpL/z.Z

20

т

19

Авторы

Даты

1978-06-30—Публикация

1974-06-26—Подача