(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный станок | 1931 |

|

SU33422A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| Автомат для прорезания шлицев в головках винтов | 1978 |

|

SU921732A1 |

| Установка для нанесения покрытия на изделия, имеющие форму тел вращения | 1987 |

|

SU1452611A1 |

| Установка для термической обработки изделий | 1981 |

|

SU1047972A1 |

| Автооператор | 1970 |

|

SU355848A1 |

1

Изобретение относится к устройствам для обработки отформованных изделий, например чашек, тарелок и т/ п.

Известна установка для обработки керамических изделий, включающая шпиндель с приводом, фиксатор заготовки и обрабатываюш,ий инструмент 1.

Наиболее близкой по техническому решению к предлагаемой является установка для обработки керамических изделий, включаюш,ая поворотный стол с установленными на нем фиксаторами заготовок, шпиндель и обрабатываюший инструмент с приводом 2.

Недостаток таких установок - низкая производительность обработки изделий.

Цель изобретения - увеличение производительности.

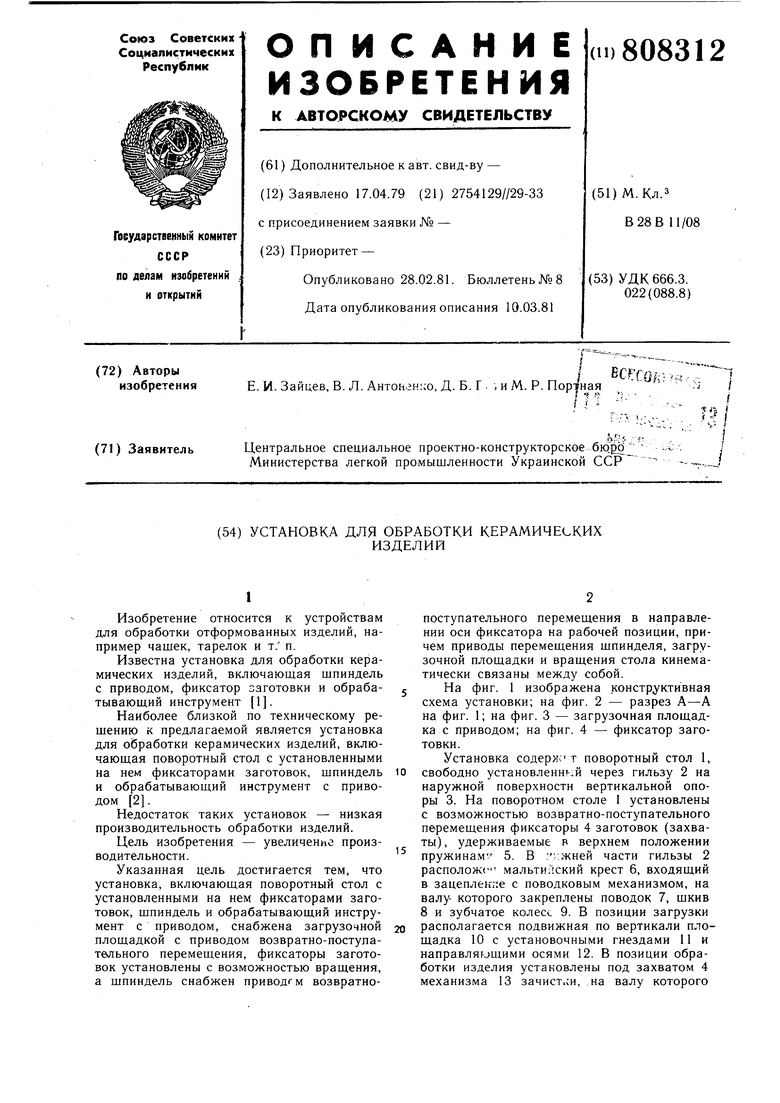

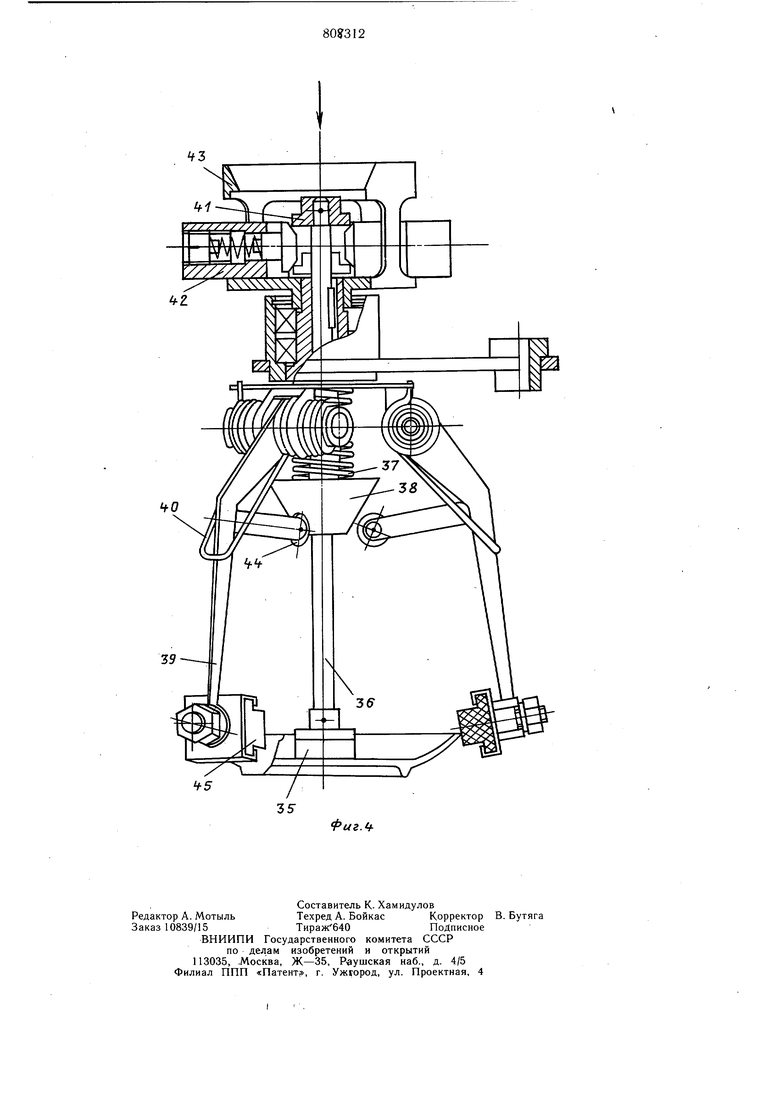

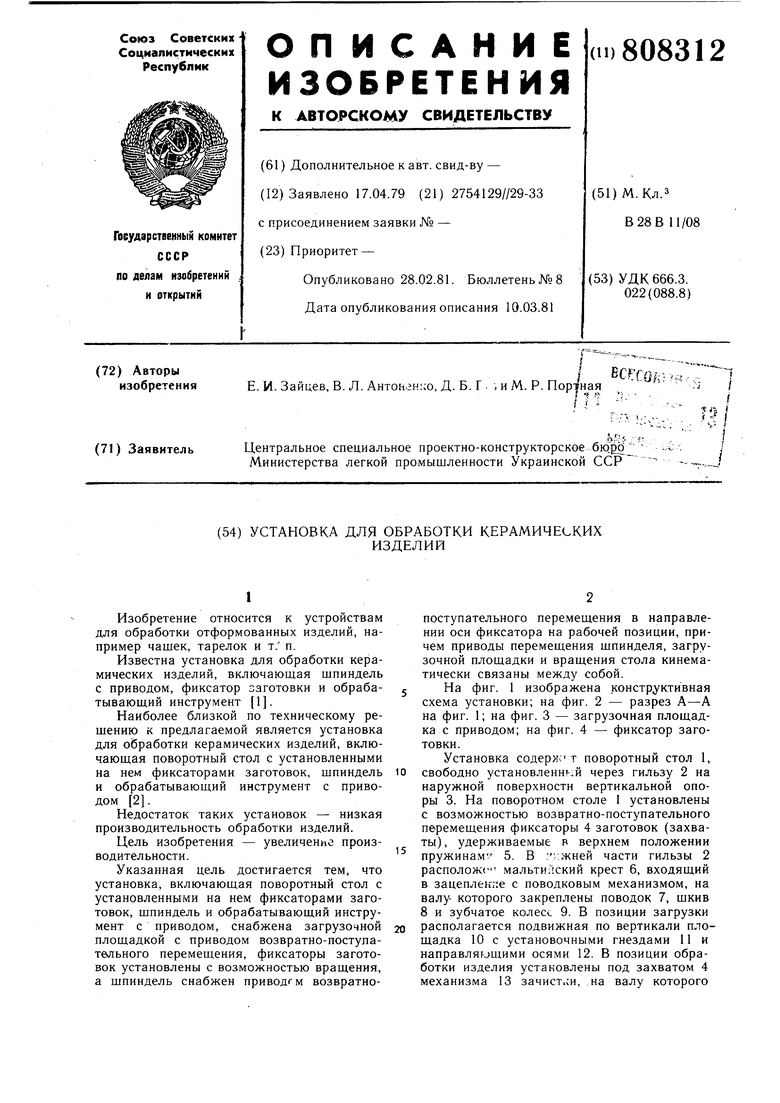

Указанная цель достигается тем, что установка, включающая поворотный стол с установленными на нем фиксаторами заготовок, щпиндель и обрабатывающий инструмент с приводом, снабжена загрузочной площадкой с приводом возвратно-поступательного перемещения, фиксаторы заготовок установлены с возможностью вращения, а шпиндель снабжен приводам возвратнопоступательного перемещения в направлении оси фиксатора на рабочей позиции, причем приводы перемещения шпинделя, загрузочной площадки и вращения стола кинематически связаны между собой. 5На фиг. 1 изображена конструктивная

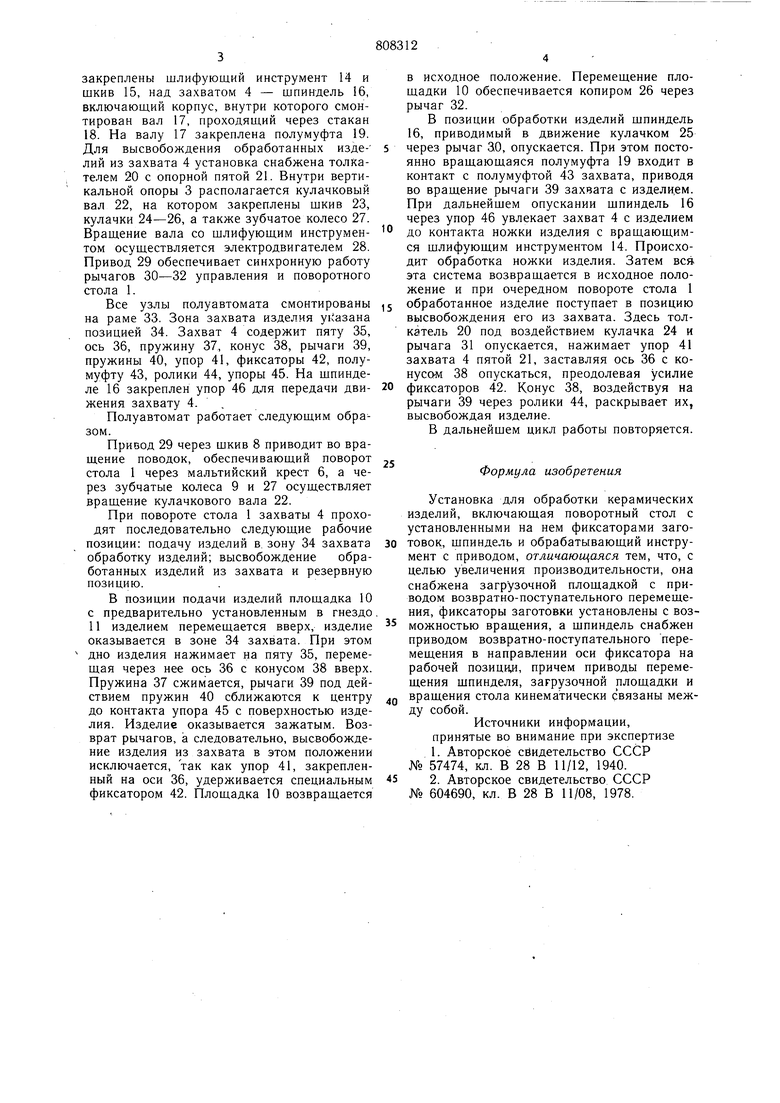

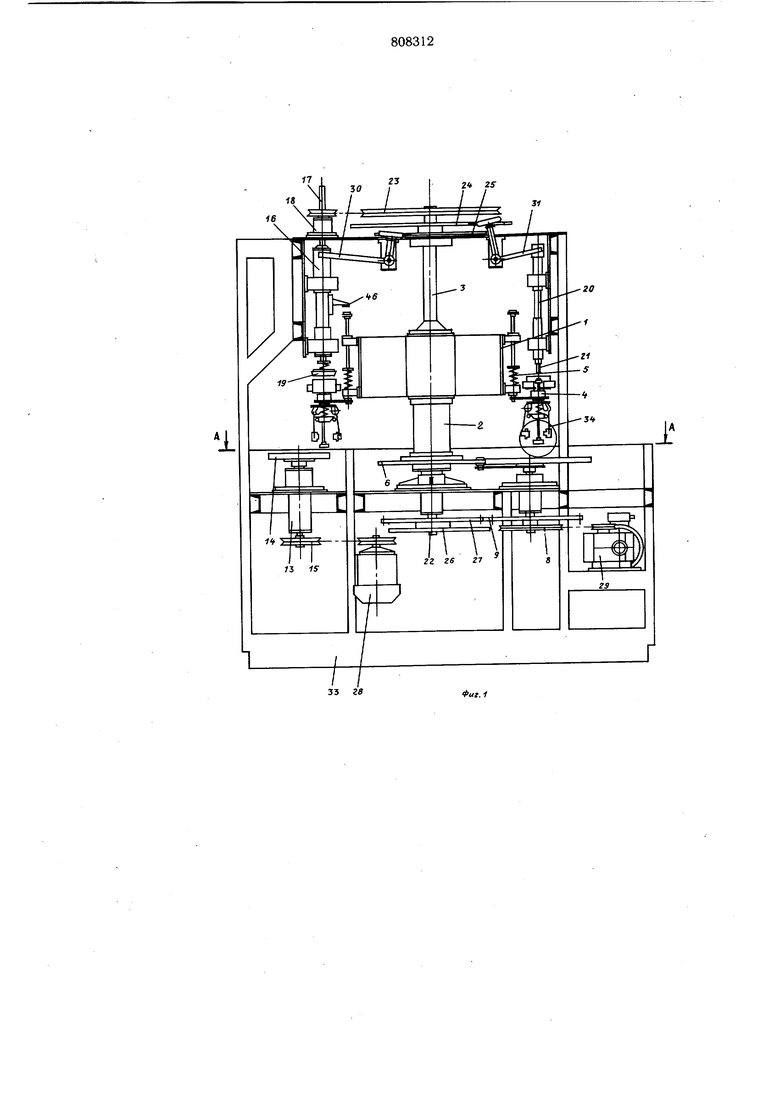

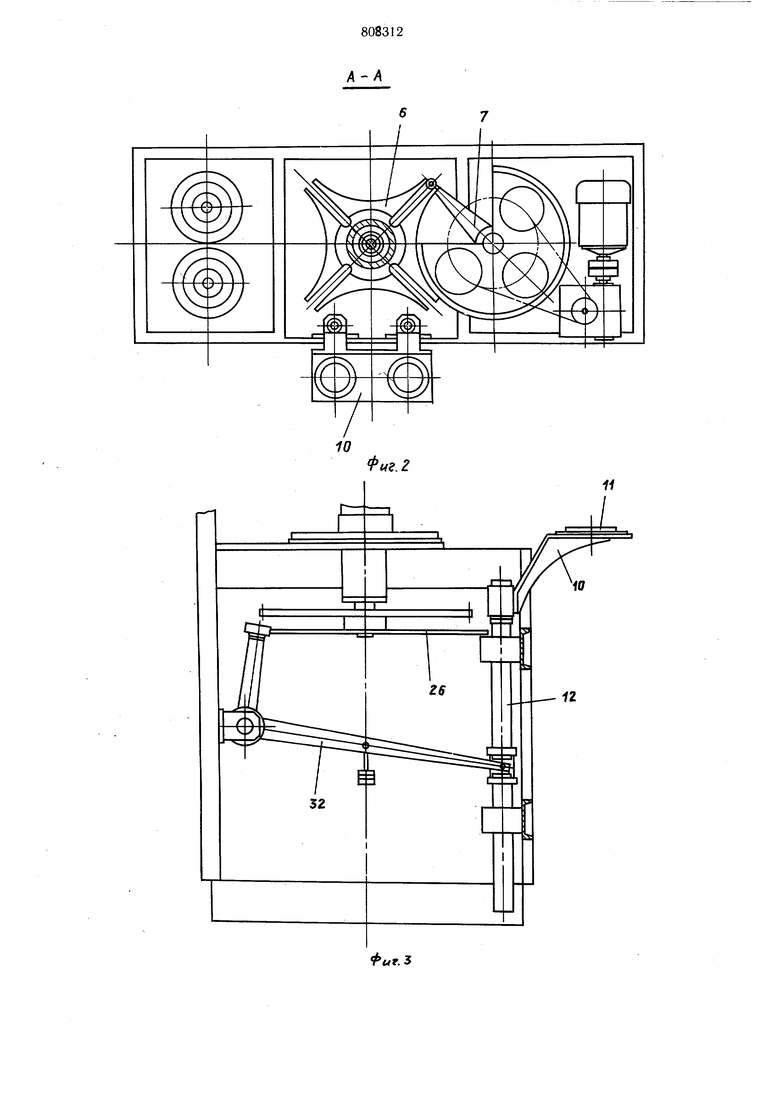

схема установки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - загрузочная площадка с приводом; на фиг. 4 - фиксатор заготовки.

Установка содерхс т поворотный стол 1,

0 свободно установленный через гильзу 2 на наружной поверхности вертикальной опоры 3. На поворотном столе 1 установлены с возможностью возвратно-поступательного перемещения фиксаторы 4 заготовок (захваты), удерживаемые в верхнем положении

пружинам- 5. В :г;жней части гильзы 2 расположен мальтийский крест 6, входящий в зацеплек:;е с поводковым механизмом, на валу которого закреплены поводок 7, шкив 8 и зубчатое колесе. 9. В позиции загрузки

располагается подвижная по вертикали площадка 10 с установочными гнездами 11 и направляющими осями 12. В позиции обработки изделия установлены под захватом 4 механизма 13 зачисть и, на валу которого

закреплены шлифующий инструмент 14 и шкив 15, над захватом 4 - шпиндель 16, включаюш,ий корпус, внутри которого смонтирован вал 17, проходяш,ий через стакан 18. На валу 17 закреплена полумуфта 19. Для высвобождения обработанных издеЛИЙ из захвата 4 установка снабжена толкателем 20 с опорной пятой 21. Внутри вертикальной опоры 3 располагается кулачковый вал 22, на котором закреплены шкив 23, кулачки 24-26, а также зубчатое колесо 27. Враш.ение вала со шлифуюш.им инструментом осуществляется электродвигателем 28. Привод 29 обеспечивает синхронную работу рычагов 30-32 управления и поворотного стола 1.

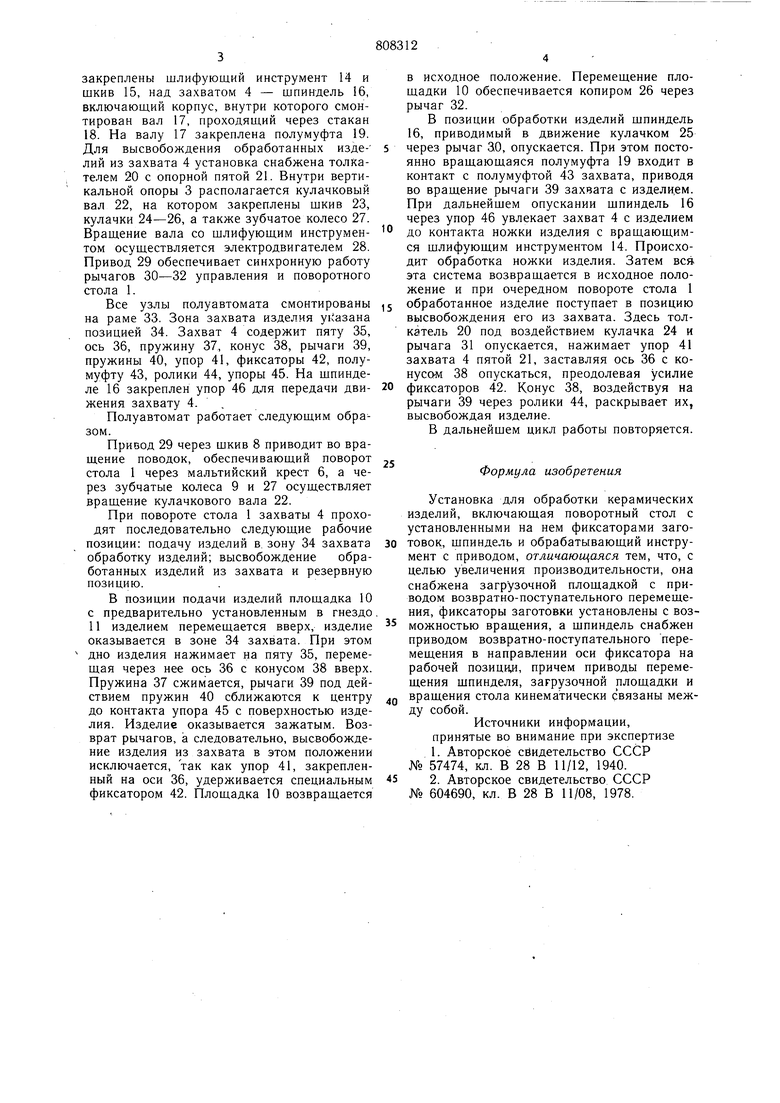

Все узлы полуавтомата смонтированы на раме 33. Зона захвата изделия указана позицией 34. Захват 4 содержит пяту 35, ось 36, пружину 37, конус 38, рычаги 39, пружины 40, упор 41, фиксаторы 42, полумуфту 43, ролики 44, упоры 45. На шпинделе 16 закреплен упор 46 для передачи движения захвату 4.

Полуавтомат работает следуюш,им образом.

Привод 29 через шкив 8 приводит во вращение поводок, обеспечивающий поворот стола 1 через мальтийский крест 6, а через зубчатые колеса 9 и 27 осуществляет вращение кулачкового вала 22.

При повороте стола 1 захваты 4 проходят последовательно следующие рабочие позиции: подачу изделий в. зону 34 захвата обработку изделий; высвобождение обработанных изделий из захвата и резервную позицию.

В позиции подачи изделий площадка 10 с предварительно установленным в гнездо. 11 изделием перемещается вверх, изделие оказывается в зоне 34 захвата. При этом дно изделия нажимает на пяту 35, перемещая через нее ось 36 с конусом 38 вверх. Пружина 37 сжимается, рычаги 39 под действием пружин 40 сближаются к центру до контакта упора 45 с поверхностью изделия. Изделие оказывается зажатым. Возврат рычагов, а следовательно, высвобождение изделия из захвата в этом положении исключается, так как упор 41, закрепленный на оси 36, удерживается специальным фиксатором 42. Площадка 10 возвращается

в исходное положение. Перемещение площадки 10 обеспечивается копиром 26 через рычаг 32.

В позиции обработки изделий шпиндель 16, приводимый в движение кулачком 25

через рычаг 30, опускается. При этом постоянно вращающаяся полумуфта 19 входит в контакт с полумуфтой 43 захвата, приводя во вращение рычаги 39 захвата с издели.ем. При дальнейщем опускании щпиндель 16 через упор 46 увлекает захват 4 с изделием до контакта ножки изделия с вращающимся щлифующим инструментом 14. Происходит обработка ножки изделия. Затем всяэта система возвращается в исходное положение и при очередном повороте стола 1

обработанное изделие поступает в позицию высвобождения его из захвата. Здесь толкатель 20 под воздействием кулачка 24 и рычага 31 опускается, нажимает упор 41 захвата 4 пятой 21, заставляя ось 36 с конусом 38 опускаться, преодолевая усилие

фиксаторов 42. Конус 38, воздействуя на рычаги 39 через ролики 44, раскрывает их, высвобождая изделие.

В дальнейщем цикл работы повторяется.

Формула изобретения

Установка для обработки керамических изделий, включающая поворотный стол с установленными на нем фиксаторами заготовок, щпиндель и обрабатывающий инструмент с приводом, отличающаяся тем, что, с целью увеличения производительности, она снабжена загрузочной площадкой с приводом возвратно-поступательного перемещения, фиксаторы заготовки установлены с возможностью вращения, а щпиндель снабжен приводом возвратно-поступательного перемещения в направлении оси фиксатора на рабочей позици,и, причем приводы перемещения шпинделя, загрузочной площадки и

вращения стола кинематически связаны между собой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 57474, кл. В 28 В 11/12, 1940.

i

33 га

31

Фиг.1

Ч-5

Фиг.1

Авторы

Даты

1981-02-28—Публикация

1979-04-17—Подача