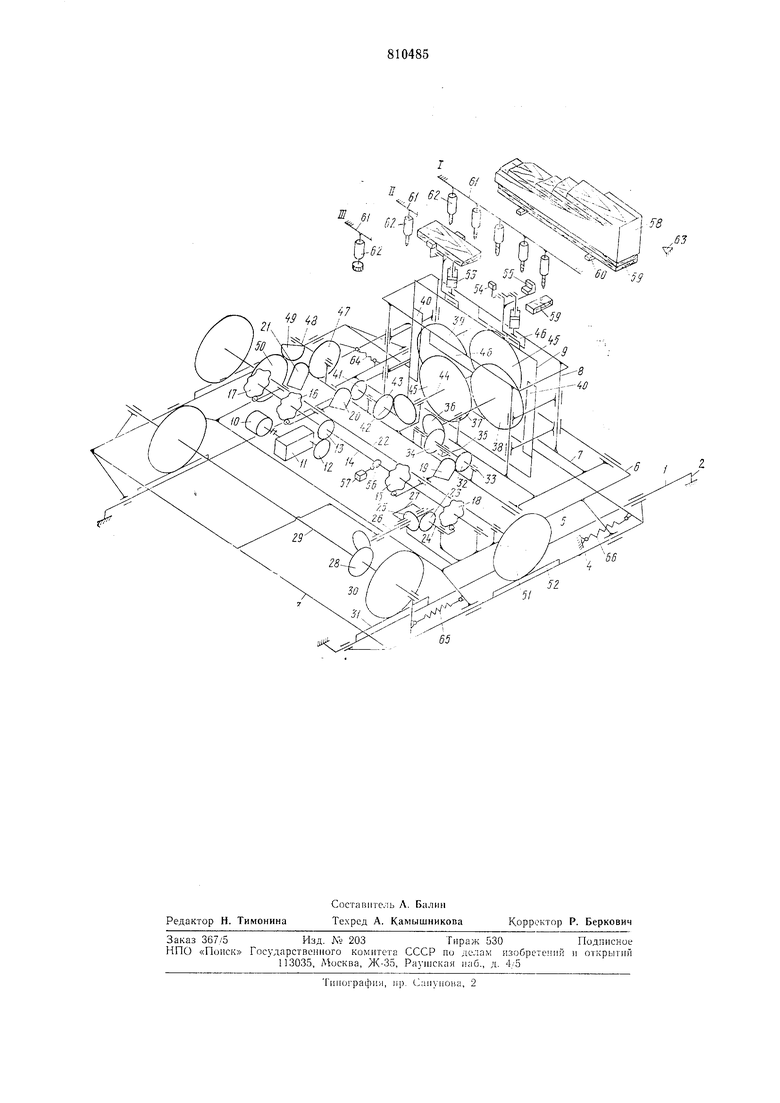

ныё в подшипниках на валу 22. С кулачком 18 взаимодействует ролик толкателя конической шестерни 23, насаженной на вал 24, установленный в подшипниках каретки 5.

Коническая шестерня 23 зацеплена со скользяшей конической шестерней 25, сндящей на паправляющей шпонке на валу 26, установленном в подшипниках платформы 3. Шестерни 23 и 25 удерживаются в постоянном зацеплении при помощи вилки 27, закрепленной на каретке 5. Конические шестерни 28, установленные: одна на валу 26, а другая на валу 29, сообщают врашепие двум шестерням 30, также установленным на валу 29.

Шестерни 30 находятся в зацеплении с зубчатыми рейками 31, закрепленными на станине 2. Зубчатый сектор 19 находится в зацеплении с шестерней 32, насалсенной на вал 33, установленный на каретке 5.

На том же валу 33 установлена на направляющей шпонке скользяшая коническая шестерня 34, удерживаемая посредством вилки 35, закрепленной на каретке 7, в постоянном зацеплении с конической шестерней 36, жестко сидящей на валу 37, установленном на каретке 7.

На том же валу 37 жестко сиднт шестерня 38, находяшаяся в зацеплении с шестерней 39. Обе шестерни 38 и 39 находятся в зацеплении с зубчатыми рейками 40 на вертикальной каретке 9 механизма зажима заготовок.

Зубчатый сектор 20 находится в зацеплении с шестерней 41, насаженной на вал 42, установленный на каретке 5.

Вращение шестерни 41 посредством пары конических шестерен 43 передается валу 44, установленному на каретке 5. На валу 44 жестко сидят две шестерни 45, находящиеся в зацеплении с зубчатыми рейками

46,закрепленными на каретке 7. Зубчатый сектор 21 зацеплен шестерней

47,жестко сидящей на. валу 48, установленном на каретке 5. На том же валу 48 жестко сидит зубчатый сектор 49, находящийся в зацеплении с шестерней 50, насаженной на вал 22. На концы вала 22 насажены две шестерни 51, зацепленные с зубчатыми рейками 52, закрепленными на каретке 3. На вертикальной каретке расположены механизмы извлечения и фиксации заготовок, состоящие из шарнирно установленных пневмоцилиндров 53, штоки которых шарнирно связаны с концами качающихся прижимов 54.

Напротив прижимов 54 установлены неподвижные упоры 55. На вал 14 насажен кулачок 56, с которым взаимодействует пневмораспределитель 57 посредством шлангов (на чертеже не показаны), связанный с пневмоцилиндрами 53. На станине над кареткой 9 установлен магазин 58 для заготовок 59. Заготовки в магазине 58

удерл иваются от выпадания неподвижными подхватами 60. На станине в позициях I, II и III в соответствии с позиционной обработкой закреплены балки 61 с группами однородных шпиндельных головок 62. Также на станине вне зоны обработки установлены неподвижные упоры 63. Пружины 64, 65, н 66 установлены для создания необходимой силы замыкания роликов на кулачки в приводе станка.

Станок работает следуюшим образом. Магазин 58 заполняется заготовками 59, после чего пускается двигатель 10.

Кулачок 18, воздействуя через ролик на

коническую шестерню 23, приводит во вращение скользящую шестерню 25 и коническуЕО пару 28. Вал 29 проворачивается, а зубчатые колеса 30, перекатываясь по зубчатым рейкам 31, перемещают продольную

платформу 3, несущую систему кареток, предназначенную для рабочих перемещений заготовки по координатам X, Y п Z, па 1-ю позицию обработки. Носле того, как заготовка, зафиксированная механизмом

зажима заготовок, окажется на 1-й позиции обработки, кулачок 17, воздействуя посредством ролика на зубчатый сектор 21, а следовательно, и находящуюся с ним в контакте шестерню 47, поворачивает вал 48 с

жестко сидящим на нем зубчатым сектором

49,состоящим в зацеплении с шестерней

50,закрепленной на валу 22. В результате этого вал 22 поворачивается, шестерни 51, перекатываясь по зубчатым рейкам 52, перемещают продольную каретку 5 вдоль направляющих 4 продольной плaтфop «зI 3.

Кулачок 16, воздействзя через зубчатый сектор 20 на шестерню 41, поворачивает через пару конических шестерен 43 вал 44 с

жестко насаженными на него шестернями 45, зацепленными с зубчатыми рейками 46, установленными на каретке 7. В результате каретка 7 перемещается вдоль направляющих 6 каретки 5. Кулачок 15, воздействуя

через зубчатый сектор 19 на шестерню 32, поворачивает скользяшую коническую шестерню 34 и зацепленную с ней коническую шестерню 36. Вал 37 поворачивается, и шестерни 38 и 39, зацепленные одна с другой

и с зубчатыми рейками 40, новернувшись, перемещают каретку 9 механизма зажима вверх или вниз вдоль направляющих 8.

Таким образом, в результате перемещений кареток 5, 7 и 9 заготовка 59, в зависимости от вида обработки, а следовательно, и программы, записанной на кулачок 17, 16 и 15, проходит обработку на позиции 1. После этого по команде кулачка 18 продольная платформа 3 перемещает каретки

5, 7 и 9 на 11-ю, а затем на 111-ю позиции обработки.

После этого продольная платформа 3, несущая систему кареток 5, 7- и 9, перемещается вправо вдоль направляющих 1 стаНИНЫ 2. По команде пнев.мораспределителя

57, срабатывающего от кулачка 56, качающиеся прижимы 54 откидываются, и обработанная деталь, наткнувшись на неподвижные упоры 63, сбрасывается в бункер (на чертеже не показан).

После этого каретка 9 по команде кулачка 15 поднимается, пока нижняя базирующая плоскость неподвижного упора 55 не окажется на уровне нижней пласти заготовки 59, лежащей на подхватах 60. Затем продольная платформа 3 по команде кулачка 18 подает систему кареток 5, 7 и 9 на 1-ю позицию обработки, и весь цикл повторяется. Возможные неточности перемещений продольной платформы с позиции на позицию, которые могут возникуть из-за неточности изготовления кулачка 18, несущего запись программы холостых перемещений в масштабе 1 :20, компенсируются корректированием положений инструментальных балок 61. Однако эта операция потребуется только лишь при наладке станин или при переходе на другой размер брусковой детали. Установление системы кареток, предназначенных для рабочих перемещений заготовки на продольной платформе, приводимой от общего привода, позволит произвести запись программы холостых перемещений с уменьшением (примерно до масштаба 1:20), а следовательно, свести погрешности при копировании к минимуму и

ТбМ самым повысить точность нарезания орнаментов на брусковой детали.

Формула изобретения

Устройство для позиционной обработки брусковых деталей мебели, содержащее станину, магазин, кулачковый привод с распределительным валом, неподвижные

шпиндельные головки и механизм зажима заготовки, расположенный на вертикальных направляющих поперечной каретки, которая установлена на горизонтальных направляющих продольной каретки, отличающееся тем, что, с целью повышения точности обработки брусковых деталей, станина снабжена продольными направляющими с установленной на них продольной платформой, причем последняя также снабжена направляющими, на которых установлена продольная каретка, при этом продольная платформа связана с распределительным валом посредством кулачка холостых перемещений.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 431990, кл. В 27С 1/12, 1972. 2. Авторское свидетельство СССР № 642163, кл. В 27С 1/12, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для позиционной обработки брусковых деталей | 1980 |

|

SU912494A1 |

| Устройство для обработки брусковых деталей мебели | 1978 |

|

SU729047A1 |

| Устройство для получения рельефных изображений | 1979 |

|

SU979175A1 |

| Станок для обработки брусковыхдЕТАлЕй | 1977 |

|

SU818865A1 |

| Устройство для подачи брусковых деталей | 1977 |

|

SU642163A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| СТАНОК ДЛЯ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1966 |

|

SU180106A1 |

| Устройство для накопления и подачи листовых заготовок | 1974 |

|

SU578850A3 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

Авторы

Даты

1981-03-07—Публикация

1978-12-21—Подача