(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Установка для подачи листов кНОжНицАМ | 1979 |

|

SU814653A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в рабочую зону пресса | 1982 |

|

SU1058686A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Полосоподаватель | 1987 |

|

SU1447495A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

1

Изобретение относится к обработке; металлов давлением и может быть ис-. пользовано, преимущественно при механизации горячей многопозиционной штамповки.

Известно устройство для транспортировки заготовок между позициями обработки, содержащее основание, в направляющих которого смонтирована каретка с захватами, а также связанные с приводом механизмы перемещения каретки в продольном, а захватов в поперечном и вертикальном направлениях. Движения зажима подъема и переноса заготовок осуществляется от привода отдельными механизмами через распределитель кулачкового типа,1.

Такое выполнение устройства снижает его быстродействие и надежность работы.

Цель предложения - повышение производительности и надежности работы устройства.

Эта цель достигается за счет того что механизм перемещений выполнен в виде установленного на каретке в направляющих подвижного от силового привода реечного толкателя, закрепленных на нем и взаимодействующих с кареткой упоров, размещенных в каретке и связанных с ней фиксаторами поперечных ползушек, с направляющими колонками, смонтированными в последних, подпружиненных к ним захватов, соединенных шарнирными звеньями с подвижно установленными в направляющих ползушек шток-рейками, связанными с реечным толкателем посредством шестерок, а с ползушками подпружиненными фиксаторами.

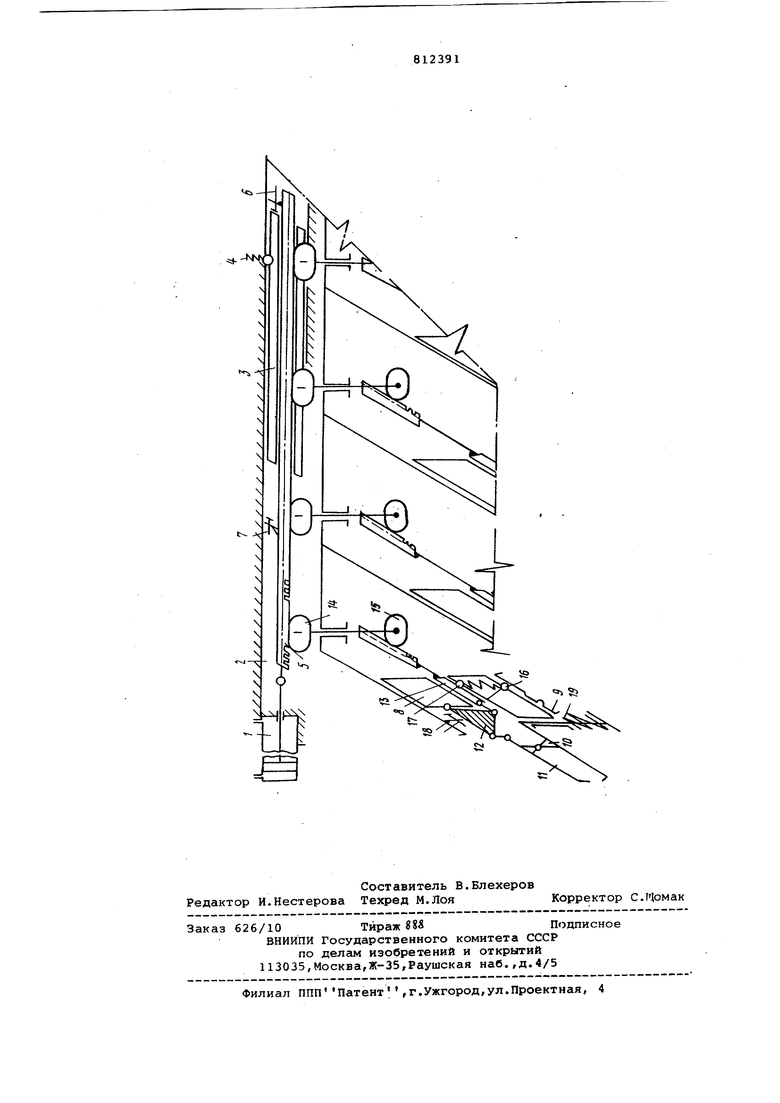

На чертеже изображена кинематическая схема устройства для четырехоперационной горячей штамповки на 15 кривошинном прессе.

Силовой цилиндр 1 установлен в закрепленном на столе пресса (не показан) основании 2, в направляющих которого перемещается каретка 3. Каретка 3 имеет два фиксированных

положения обеспечиваемые фиксаторами 4, ШТОКсилового цилиндра 1 связан с реечным толкателем 5, перемещающимся в направляющих каретки 3 25 и имеющим задний 6 и передний 7 упор В каретке 3 смонтированы попереч. но-подвижные ползушки 8 на направляющих колонках 9, которые установлены подпружиненными к ним, клещевые 30 захваты 10.

Зажимные губки И захватов 1Ьк шарнирным звеном 12 связаны с ползушками 8 и с установленными в направляющих ползушек ; 8 шток-рейками 13

Движение шток-рейки 13 передается от реечного толкателя 5 пооредством сцепленной с ним шестерик 14 и сидящей с ней на одной оси шестерни 15, входящей в зацепление с реечиой частью шток-рейки 13. Фиксаторами 16 и 17 ползушки 8 связаны с кареткой 3 и штоковой частью шток-реек 13. Перемещение ползушек 8 ограничено упорами 18.

Устройство работает следующим образом.

После очередного рабочего хода пресса включается силовой цилиндз i перемещающий реечный толкатель 5, Каретка 3 фиксатором 4 удерживается в направляющих основания 2 в переднем положении. Реечный толкатель 5 через шестерни 14 и 15 перемещает шгок-рейку 13 вместе с соединенной с ней фиксатором 17 ползушкой 8. Ползушка 8 перемещается до упора 18 и соединяется с кареткой 3 фиксатором 1б, при этом захваты 10 выдвигаются на рабочую позицию штампа. При длительном движении шток-рейка 13 отжимает фиксатор 16 и через шарнирное звено 12 поворачивает губку 11 захватов 10. Осуществляется зажим заготовки, так как при этом движение штока 13 продолжается.

Шарнирное звено 12, сжимая пружину 19, приподнимает захваты 10 с заготовкой над штампом.

Реечный толкатель 5 задним упором 6, отжимая фиксатор 4, перемещает каретку 3 вдоль фронта пресса на расстояние,: равное шагу подачи. В этом положении каретка фиксируется фиксатором 4, а силовой цилиндр 1 автоматически переключается на обратный ход. При этом раеч.ный толкатель вращает шестерни 14 в обратную сторону, шток-рейка и возвращается

назад. Клещевые захваты 10 опускаются к штампу и затем разжимаются, освобождая заготовку. Шток-рейка, отжимая фиксатор 16, соединяется с ползушкой 8 фиксатором 17 и выводит ее вместе с захватами 10 из рабочей зоны штампа. После этого реечный толкатель 5 передним упором 7 смещает каретку 3 на шаг подачи в исходное положение, после чего дается

команда прессу на рабочий ход. Далее цикл повторяется.

Формула изобретения

S Устройство для транспортировки заготовок между ПОЗИЦИЯМИобработки, содержащее основание, смонтированную в его направляющих каретку с захватами, а также связанный с силовым

0 приводом механизм перемещений каретки в продольном, а захватов в поперечном и вертикальном направлениях, отличающееся тем, что, с целью повышения его производительности, механизм перемещений выполнен в виде установленного на каретке в направляющих подвижного от силового привода реечного толкателя, закрепленных на нем и взаимодействующих с

кареткой упоров, размещенных в каретке и связанных с ней фиксаторами поперечных ползушек, с направляющими колонками, смонтированными в последних, подпружиненных к ним захватов, соединенных шарнирными звеньями с подвижно установленными в направляющих ползушек шток-рейками, связанными с реечным толкателем посредством шестерен, а с ползушками подпружиненными фиксаторами.

Источники информации, принятые во внимание, при экспертизе

5 1965, с. 120-122.

N.

Авторы

Даты

1981-03-15—Публикация

1978-12-27—Подача