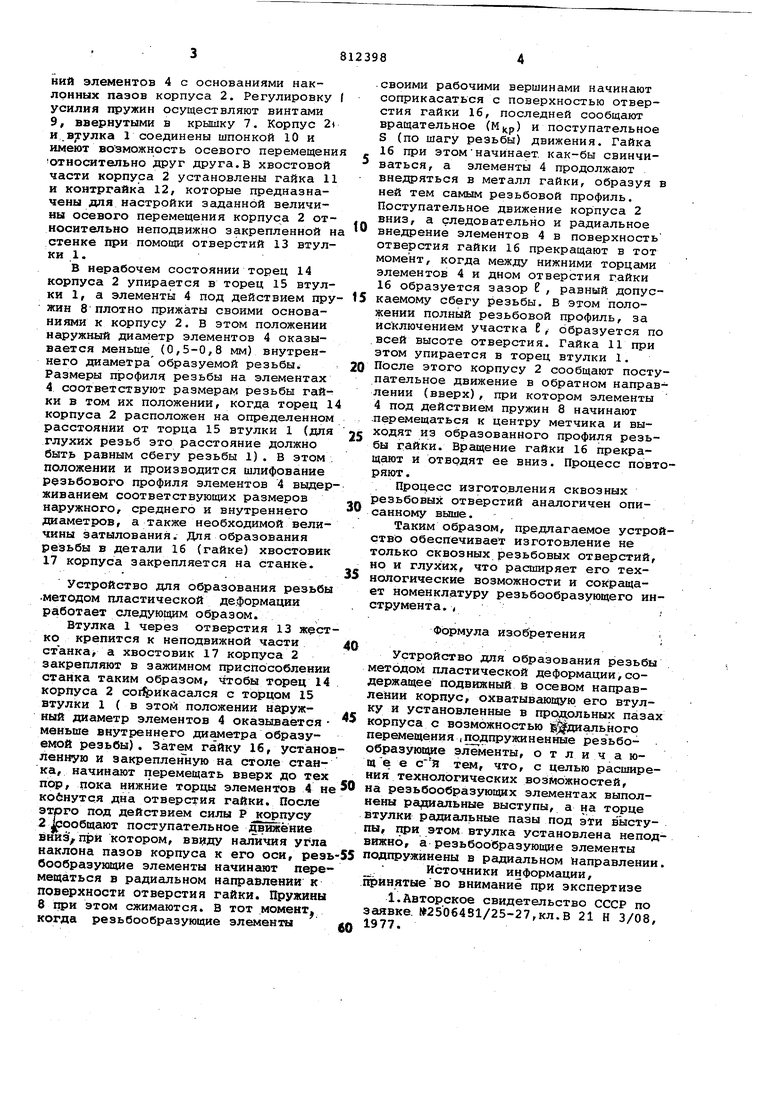

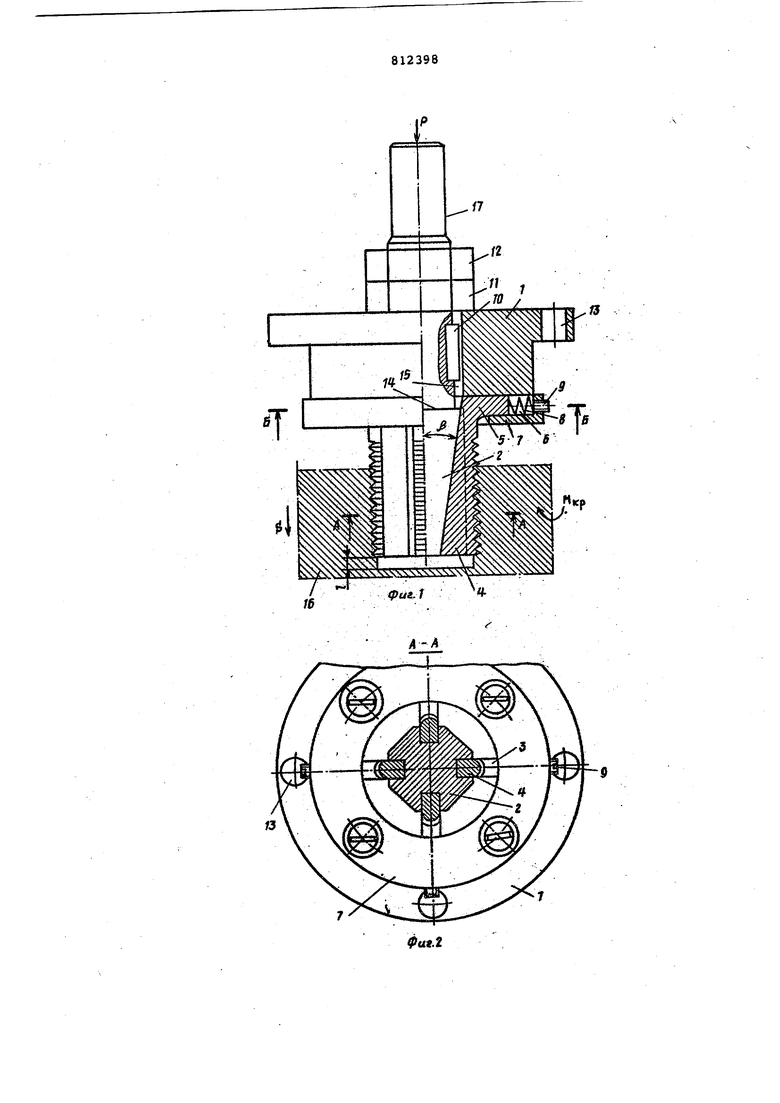

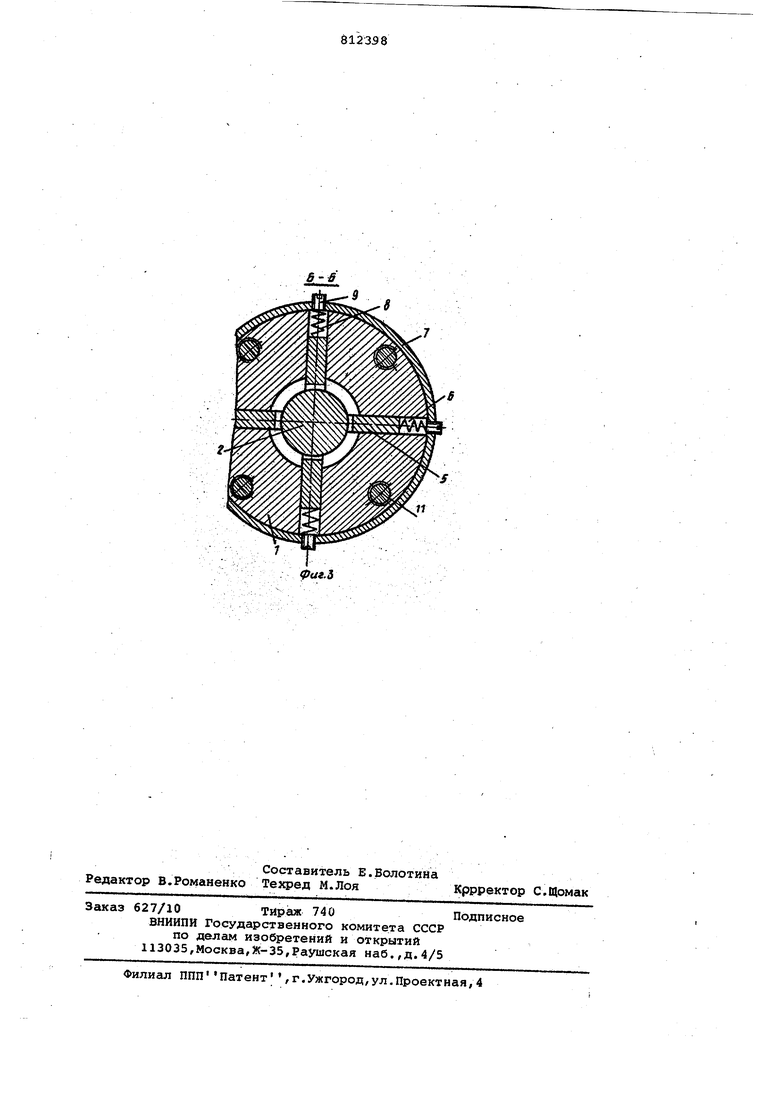

(54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ РЕЗЬБЫ МЕТОДОМ

. ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ кий элементов 4 с основаниями наклонных пазов корпуса 2. Регулировку усилия пружин осуществляют винтами 9, ввернутыми в крьшку 7. Корпус 2t и.втулка 1 соединены шпонкой 10 и имеют возможность осевого перемещени относительно друг друга.в хвостовой части корпуса 2 установлены гайка 11 и контргайка 12, которые предназначены для настройки заданной величины осевого перемещения корпуса 2 относительно неподвижно закрепленной н стенке при помощи отверстий 13 втулки 1. В нерабочем состоянии торец 14 корпуса 2 упирается в торец 15 втулки 1г а элементы 4 под действием пру жин 8 плотно прижаты своими основаниями к корпусу 2. В этом положении наружный диаметр элементов 4 оказывается меньше (0,5-0,8 мм) внутреннего диаметра образуемой резьбы. Размеры профиля резьбы на элементах 4 соответствуют размерам резьбы гайки в том их положении, когда торец 1 корпуса 2 расположен на определенном расстоянии от торца 15 втулки 1 (для глухих резьб это расстояние должно быть равным сбегу резьбы 1). В этом положении и производится шлифование резьбового профиля элементов 4 выдер живанием соответствующих размеров наружного, среднего и внутреннего диаметров, а также необходимой величины затылования. Для образования резьбы в детали 16 (гайке) хвостовик 17 корпуса закрепляется на станке. Устройство для образования резьбы методом пластической деформации работает следующим образом. Втулка 1 через отверстия 13 жест ко крепится к неподвижной части станка, а хвостовик 17 корпуса 2 закрепляют в зажимном приспособлении станка таким образом, чтобы торец 14 корпуса 2 сог икасался с торцом 15 втулки 1 ( в этой положении наружный диаметр элементов 4 оказывается меньше внутреннего диаметра образуемой резьбы). Затем гайку 16, устано ленную и закрепленную на столе станка, начинают перемещать вверх до тех пор, пока нижние торцы элементов 4 н койнутся дна отверстия гайки. После этого под действием силы Р jtopnycy 2 ообцают поступательное движение вниз/прй котором, ввиду Нсшичия угла наклона пазов корпуса к его оси, рез бообразуюиие элементы начингиот пере мещаться в радиальном направлении к поверхности отверстия гайки. Пружины 8 при этом сжимаются. В тот момент когда резьбообразующие элементы СВОИМИ рабочими вершинами начинают соприкасаться с поверхностью отверстия гайки 16, последней сообщают вращательное (Мцр) и поступательное S (по шагу резьбы) движения. Гайка 16 при этомначинает, как-бы свинчиваться, а элементы 4 продолжают внедряться в металл гайки, образуя в ней тем самым резьбовой профиль. Поступательное движение корпуса 2 вниз, а следовательно и радиальное внедрение элементов 4 в поверхность отверстия гайки 16 прекращают в тот момент, когда между нижними торцами элементов 4 и дном отверстия гайки 16 образуется зазор , равный допускаемому сбегу резьбы. В этом положении полный резьбовой профиль, за исключением участка Е, образуется по всей высоте отверстия. Гайка 11 при этом упирается в торец втулки 1. После этого корпусу 2 сообщают поступательное движение в обратном направлении (вверх), при котором элементы 4 под действием пружин 8 начинают .перемещаться к центру метчика и выходят из образованного профиля резьбы гайки. Вращение гайки 16 прекращают и отводят ее вниз. Процесс повторяют . Процесс изготовления сквозных резьбовых отверстий анешогичен описанному выше. . Таким образом, предлагаемое устройство обеспечивает изготовление не только сквозных резьбовых отверстий, но и глухих, что расширяет его технологические возможности и сокращает номенклатуру резьбообразующего инструмента. , Формула изобретения Устройство для образования резьбы методом пластической деформации,содержащее подвижный в осевом направлении корпус, охватывающую его втулку и установленные в продольных пазах корпуса с возможностью Е диального перемещения (Подпружиненвше резьбоо6разую11Ц1е элементы, отличающее тем, что, с целью расишрения технологических возможностей, на резьбообразующих элементах выполнены радиальные выступы, а на торце втулки радиальные пазы под эти выступы, при этом втулка установлена неподвижно, а резьбообразующие элементы подпружинены в радиальном Направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке. №2506431/25-27,кл.в 21 Н 3/08. 1977.

чхучху у ;чху ч :чууччч сччу

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования внутренней резьбы методом пластической деформации | 1980 |

|

SU919797A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU912364A1 |

| Устройство для образования внутренней резьбы | 1981 |

|

SU967640A1 |

| Устройство для выдавливания внутренних резьб на деталях | 1980 |

|

SU975160A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU927397A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Бесстружечный метчик | 1979 |

|

SU846021A1 |

| Бесстружечный метчик | 1979 |

|

SU882690A2 |

| СКВАЖИННЫЙ ФИЛЬТР | 2009 |

|

RU2405922C1 |

| Устройство для получения внутренних резьб на деталях | 1986 |

|

SU1411086A1 |

Авторы

Даты

1981-03-15—Публикация

1979-03-16—Подача