(54) УСТРОЙСТВО ДЛЯ ВЬЩАВЛИВАНИЯ ВНУТРЕНННХ : РЕЗЬБ НА ДЕТАЛЯХ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU927397A1 |

| Бесстружечный метчик | 1979 |

|

SU882690A2 |

| Устройство для получения внутренних резьб на деталях | 1980 |

|

SU1017430A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU912364A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Устройство для получения внутренних резьб на деталях | 1986 |

|

SU1411086A1 |

| Бесстружечный метчик | 1979 |

|

SU863109A1 |

| Бесстружечный метчик | 1979 |

|

SU846021A1 |

| Устройство для образования внутренней резьбы методом пластической деформации | 1980 |

|

SU919797A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ | 1991 |

|

RU2005583C1 |

Изобретение относится к обработке металлов давлением, а именно к инструменту для изготовления резьб, и может быть использовано при изготовлении сквозных резьбовых отверстий средних и крупных размеров в дет лях из высокопластичных конструкцион ных материалов. Известна конструкция сборного машинного метчика, состоящего из корпу са и укрепленных в нем гребенок со шлифованной резьбой, опир акхцихся на коническую поверхность резьбового пальца, с помощью которого регулируют размер среднего диаметра.Гребенки стянуты пружинным кольцом и удерживаются от выпадания крышкойfl Однако наличие у такого метчика постоянной заборной части, выполненной под определенным углом, не позволяет в процессе его эксплуатации регулировать (в зависимости от механических свойств материала гайки) толщину слоя металла, срезаемого режущими кромками метчика. Это приводи к тому/ что для обеспечения оптимгшь ных условий при нарезании резьбы в различных материалах необходигю : иметь несколько метчиков,отличаиядахся медцу собой величиной заборного конуса. Наиболее близким по технической сущности является устройство для выдавливания внутренних резьб на деталях, содержащее цилиндрический с хвостовиком на конце для закрепления его в шпинделе станка,резв бовые пластины установленные в наклон ных пазах, равномерно расположенных по окружности участка корпуса, а также размеп5енную на корпусе, конт1ктирующую с резьбовыми пластинами подпружиненную по оси втулку и упорный подшипник, взаимодействующий с резьбовыми пластинами C2;j. Недостатком данного бесстружечного метчика является то, что его нельзя использовать для одновремен ного вылавливания резьб одинакового шага на двух участках одной детали с различными диаметрами,что понижает производительность труда и точность получаемых резьб. Цель изобретения - повьпиение производительности устройства и точности по тучаемых резьб за счет возможности одновременного выдавливания резьб одинакового шага на двух

участках одной детали с различными 1иаметрами,

Указанная цель достигается тем,чт в устройстве для выдавливания внутренних резьб на деталях, ,содержащем цилиндрический корпус с хвостовиком на конце для закрепления его в шпинделе станка, резьбовые пластины,установленные в наклонных пазах, равномерно расположенных по окружности участка корпуса, а также размещен-. ную на корпусе, контактирующую с резьбовыми пластинами подпружиненную

по оси втулку и упорный ПОД1ЛИПНИК,

взаимодействующий с резьбовыми пластинами, на корпусе последовательно , по оси в направлении свободного конца выполнены дополнительный участок с равномерно расположенными по его окружности пазами, наклоненными к оси под тем же углом, что и основные, и резьбовой участок на конце, а устройство снабжено дополнительными резьбовыми пластинами, расположенными в дополнительных пазах корпуса, втулкой, установленной на корпусе между основными и дополнительными резьбовыми пластинами, и гайкой, навернутой на резьбовой учас ток корпуса и закреплённой в неподвиной опоре станка, при этом упорный подшипник, взаимодействующий с дополнительными резьбовыми пластинами, размещен в выточке, выполненной на торце упомянутой гайки.

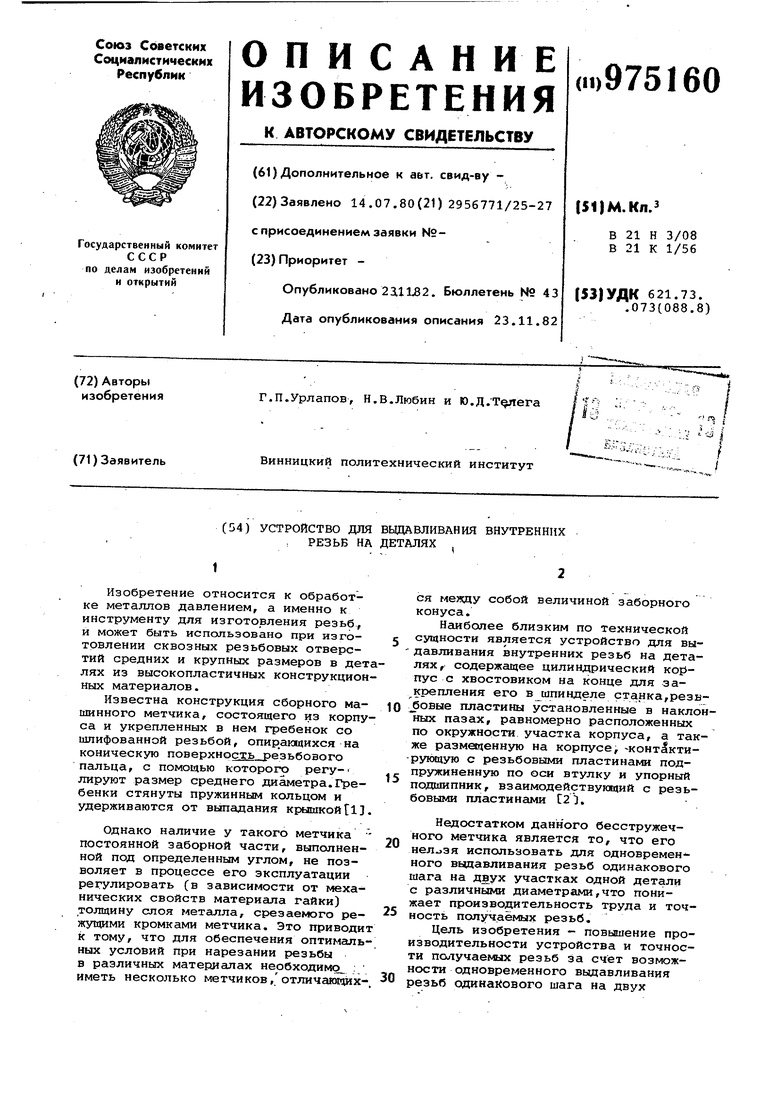

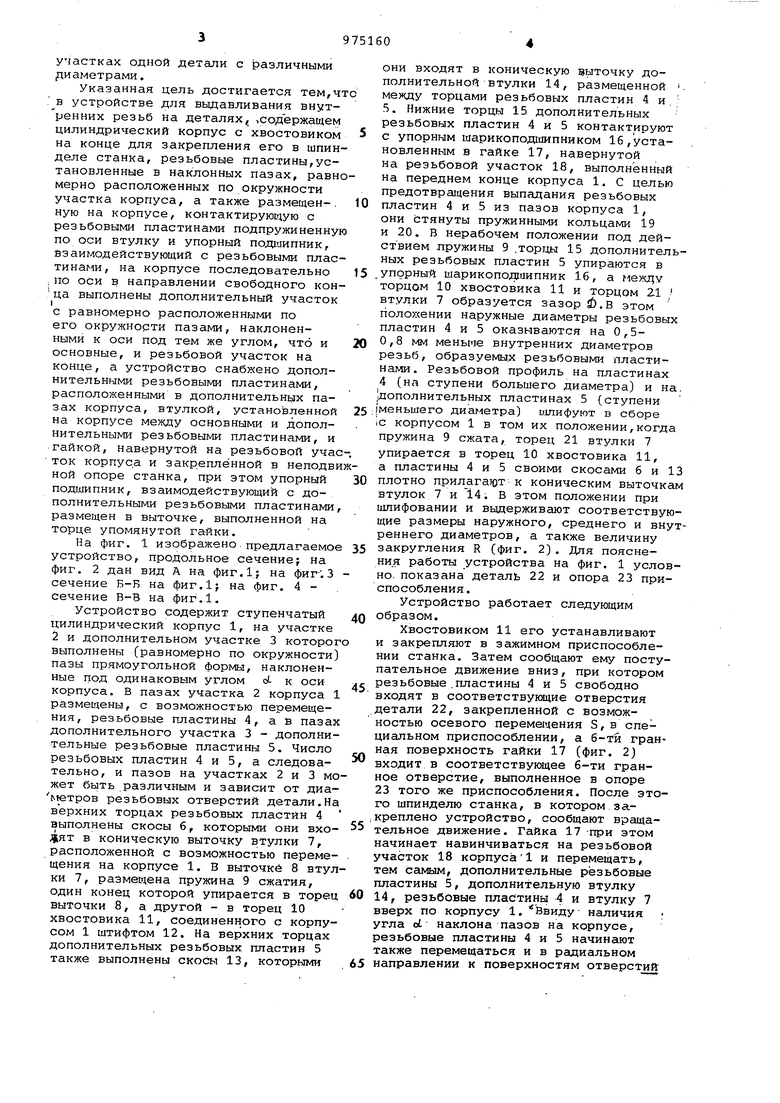

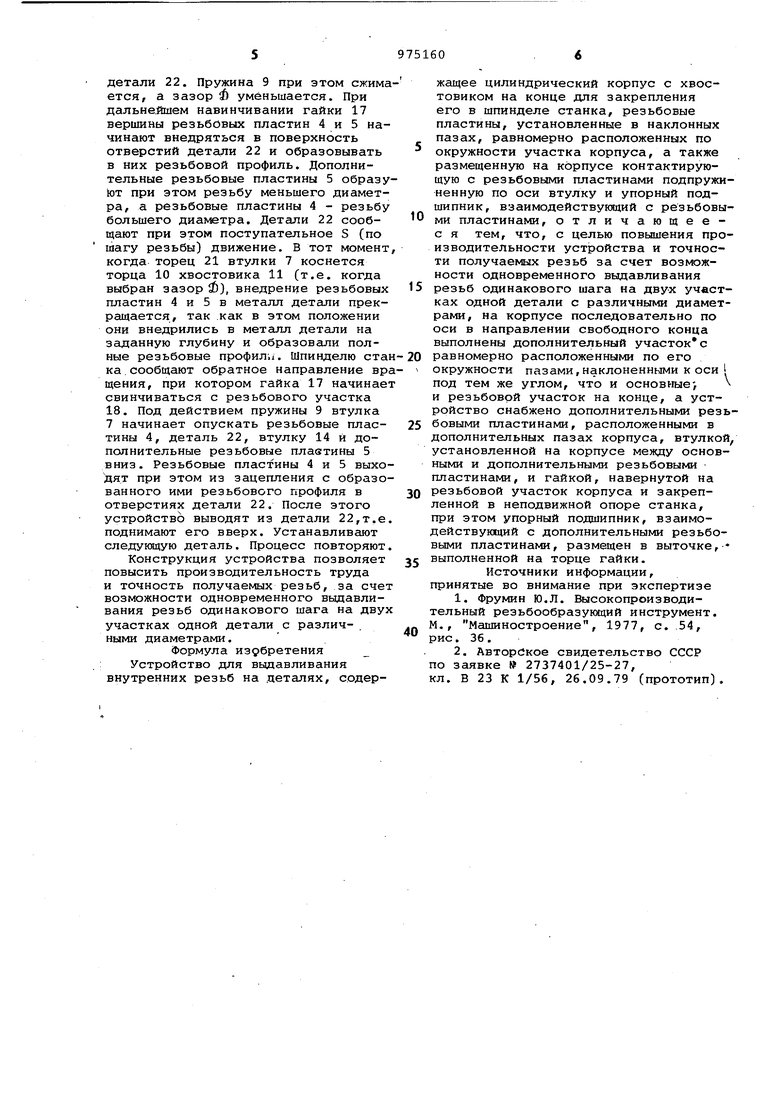

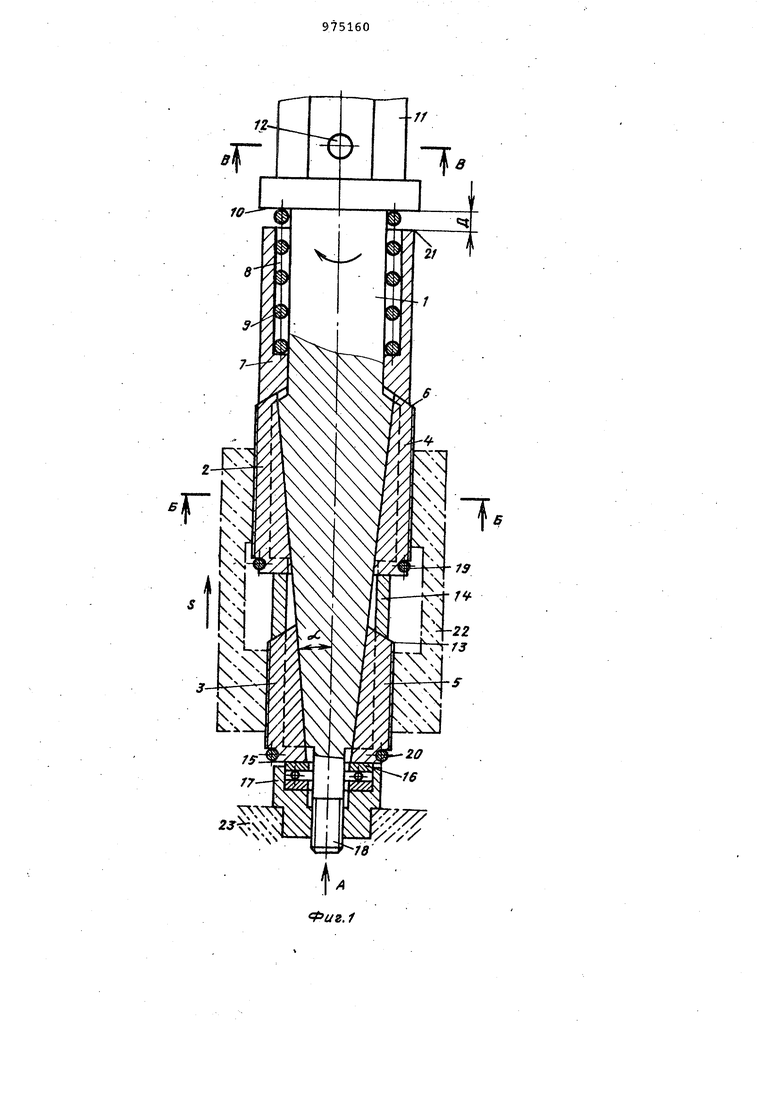

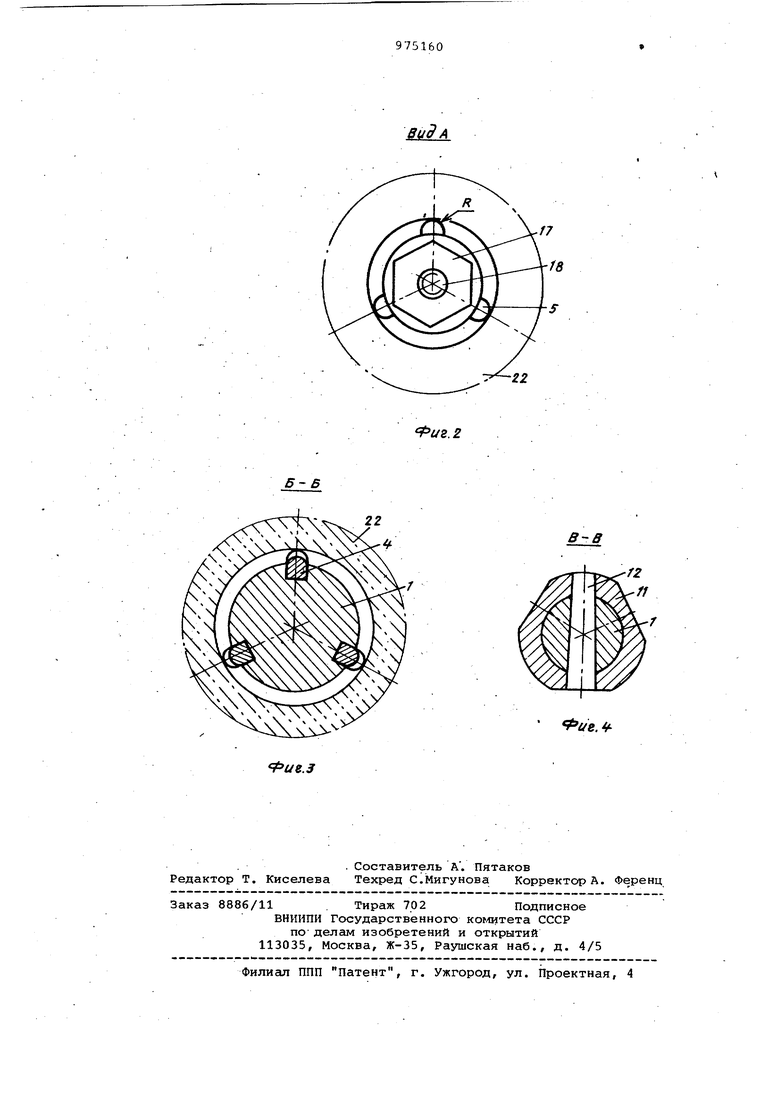

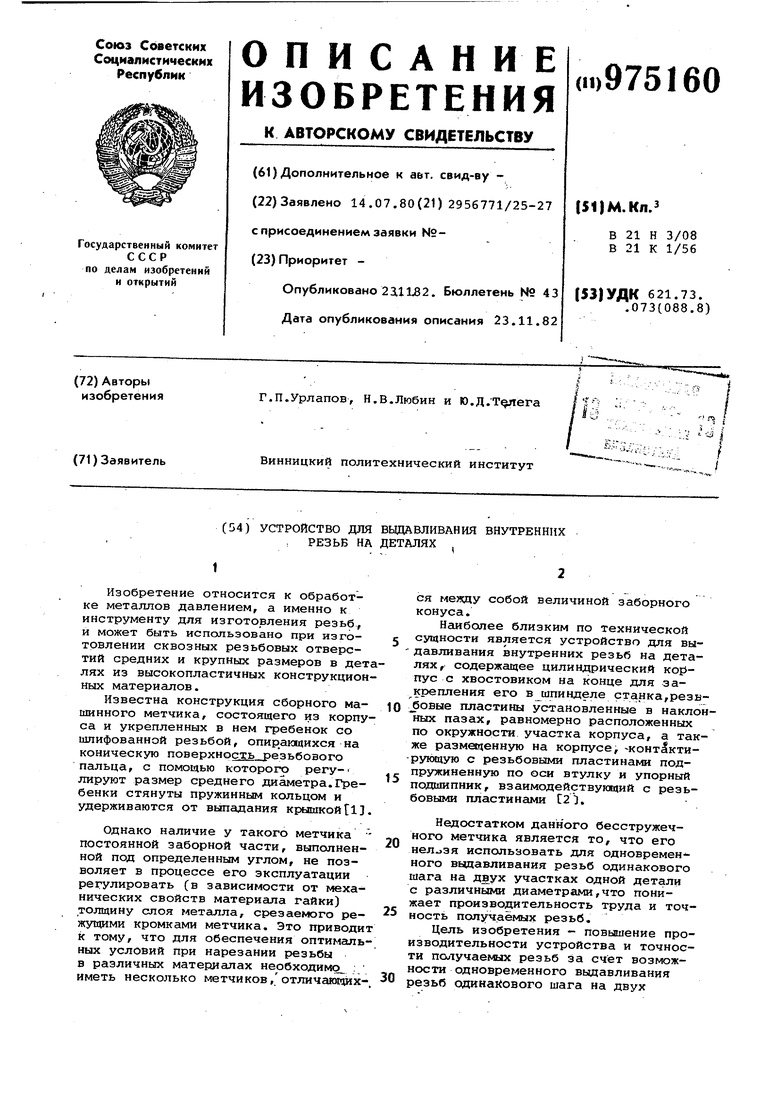

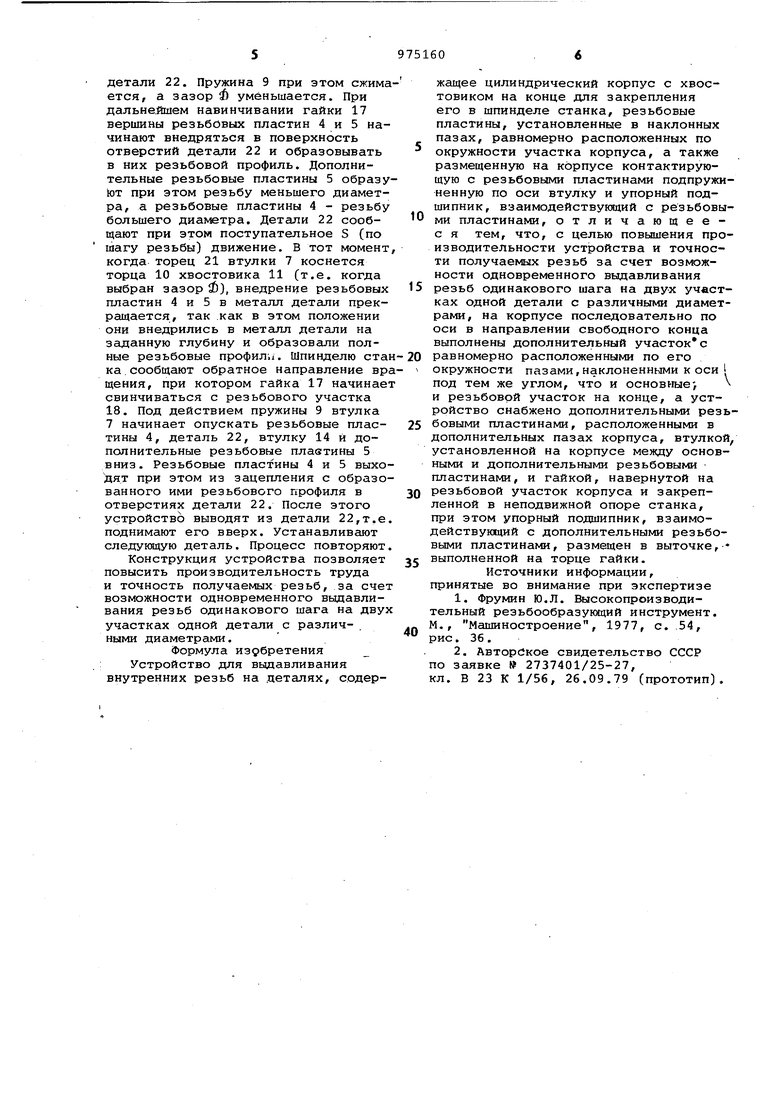

На фиг. 1 изображено.предлагаемое устройство, продольное сечение; на фиг. 2 дан вид А на фиг.1; на фиг-; 3 сечение Б-Б на фиг.1; на фиг. 4 сечение В-В на фиг.1.

Устройство содержит ступенчатый цилиндрический корпус 1, на участке 2 и дополнительном участке 3 которог выполнены (равномерно по окружности) пазы прямоугольной формы, наклоненные под одинаковым углом ct к оси

корпуса. В пазах участка 2 корпуса 1 размещены, с возможностью перемещения, резьбовые пластины 4, а в пазах дополнительного участка 3 - дополнительные резьбовые пластины 5. Число резьбовых пластин 4 и 5, а следовательно, и пазов на участках 2 и 3 может быть различным и зависит от диа eтpoв резьбовых отверстий детали.На верхних торцах резьбовых пластин 4 выполнены скосы б, которыми они вхоД1ЯТ в коническую выточку втулки 7, расположенной с возможностью перемещения на корпусе 1. В выточке 8 втулки 7, размещена пружина 9 сжатия, один конец которой упирается в торец выточки 8, а другой - в торец 10 хвостовика 11, соединенного с корпусом 1 штифтом 12. На верхних торцах дополнительных резьбовых пластин 5 также выполнены скосы 13, которыми

они входят в коническую выточку дополнительной втулки 14, размещенной между торцами резьбовых пластин 4 и. 5. Нижние торцы 15 дополнительных резьбовых пластин 4 и 5 контактируют с упорным шарикоподишпником 16,установленным в гайке 17, навернутой на резьбовой участок 18, выполненный на переднем конце корпуса 1. С целью предотвршцения выпадания резьбовых пластин 4 и 5 из пазов корпуса 1, они стянуты пружинными кольцами 19 и 20. В нерабочем положении под действием лружины 9 .торгды 15 дополнительных резьбовых пластин 5 упираются в упорный шарикоподшипник 16, а между торцом 10 хвостовика 11 и торцом 21 / втулки 7 образуется зазор Sf).B этом положении наружные диаметры резьбовых пластин 4 и 5 оказываются на 0,50,8 мм меныче внутренних диаметров резьб, образуемых резьбовыми пластинами. Резьбовой профиль на пластинах 4 (на ступени большего диаметра) и на 1дополнительных пластинах 5 (ступени (меньшего диаметра) ишифуют в сборе ic корпусом 1 в том их положении,когда пружина 9 сжата, торец 21 втулки 7 упирается в торец 10 хвостовика 11, а пластины 4 и 5 своими скосами б и 1 плотно прилага от к коническим выточка втулок 7 и 14; В этом положении при шлифовании и выдерживают соответствующие размеры наружного, среднего и внуреннего диаметров, а также величину закругления R (фиг. 2). Для пояснения работы устройства на фиг. 1 условно, показана деталь 22 и опора 23 приспособления.

Устройство работает следующим образом.

Хвостовиком 11 его устанавливают и закрепляют в зажимном приспособлении станка. Затем сообщают ему поступательное движение вниз, при котором резьбовые.пластины 4 и 5 свободно входят в соответствующие отверстия детали 22, закрепленной с возможностью осевого перемещения S, в специальном приспособлении, а 6-тй гранная поверхность гайки 17 (фиг. 2) входит в соответствующее б-ти гранное отверстие, выполненное в опоре 23 того же приспособления. После этого шпинделю станка, в котором.за,креплено устройство, сообщают вращательное движение. Гайка 17 -при этом начинает навинчиваться на резьбовой участок 18 корпуса1 и перемещать, тем самым, дополнительные резьбовые пластины 5, дополнительную втулку 14, резьбовые пластинь 4 и втулку 7 вверх по корпусу 1. Ввиду наличия ; угла ot наклона пазов на корпусе, резьбовые пластины 4 и 5 начинают также перемещаться и в радиальном направлении к поверхностям отверстий

детали 22. Пружина 9 при этом сжимается, а зазор il уменьшается. При дальне,йшем навинчивании гайки 17 вершины резьбовых пластин 4 и 5 начинают внедряться в поверхность отверстий детали 22 и образовывать в них резьбовой профиль. Дополнительные резьбовые пластины 5 образуют при этом резьбу меньшего диаметра, а резьбовые пластины 4 - резьбу большего диаметра. Детали 22 сообщают при этом поступательное S (по шагу резьбы) движение. В тот момент, когда торец 21 втулки 7 коснется торца 10 хвостовика 11 (т.е. когда выбран зазор Sb), внедрение резьбовых пластин 4 и 5 в металл детгши прекращается, так .как в этом положении они внедрились в металл детали на заданную глубину и образовали полные резьбовые профили. Шпинделю станка, сообщают обратное направление вращения, при котором гайка 17 начинает свинчиваться с резьбового участка 18. Под действием пружины 9 втулка 7 начинает опускать резьбовые пластины 4, деталь 22, втулку 14 и дополнительные резьбовые плазтины 5 вниз. Резьбовые пластины 4 и 5 выходят при этом из зацепления с образованного ими резьбового профиля в отверстиях детали 22. После этого устройство выводят из детали 22,т.е. поднимают его вверх. Устанавливают следующую деталь. Процесс повторяют.

Конструкция устройства позволяет повысить производительность труда и точность получаемых резьб, за счет возможности одновременного выдавливания резьб одинакового шага на двух участках одной детали с различ- . ными диаметрами.

Формула изфбретения : Устройство для выдавливания внутренних резьб на деталях, содержащее цилиндрический корпус с хвостовиком на конце для закрепления его в шпинделе станка, резьбовые пластины, установленные в наклонных пазах, равномерно расположенных по окружности участка корпуса, а также размещенную на корпусе контактирующую с резьбовыми пластинами подпружиненную по оси втулку и упорный подшипник, взаимодействующий с резьбовы10ми пластинами, отличающеес я тем, что, с целью повьпиения производительности устройства и точности получаемых резьб за счет возможности одновременного выдавливания

5 резьб одинакового шага на двух участках одной детали с различными диаметрами, на корпусе последовательно по оси в направлении свободного конца выполнены дополнительный участок с

0 равномерно расположенными по его N окружности пазами,наклоненными к осиi под тем же углом, что и основные , и резьбовой участок на конце, а устройство снабжено дополнительными резьбовыми пластинами, расположенными в дополнительных пазах корпуса, втулкой, установленной на корпусе между основными и дополнительнытуш резьбовыми пластинами, и гайкой, навернутой на

0 резьбовой участок корпуса и закрепленной в неподвижной опоре станка, при этом упорный подшипник, взаимодействующий с дополнительными резьбовыми пластинами, размещен в выточке,

5 выполненной на торце гайки.

Источники информации, принятые во внимание при экспертизе

f. М., Машиностроение, 1977, с. .54, рис. 36.

кл. В 23 К 1/56, 26.09.79 (прототип).

MW

вид А

Pus. 2

ие.

Авторы

Даты

1982-11-23—Публикация

1980-07-14—Подача