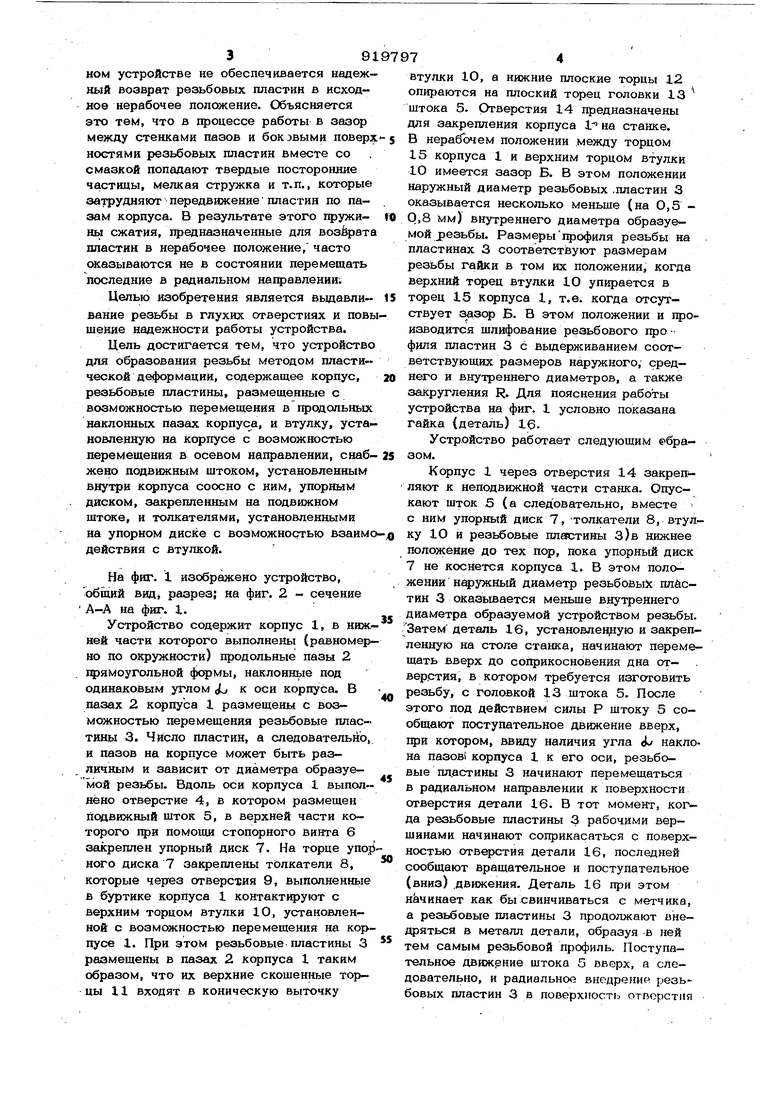

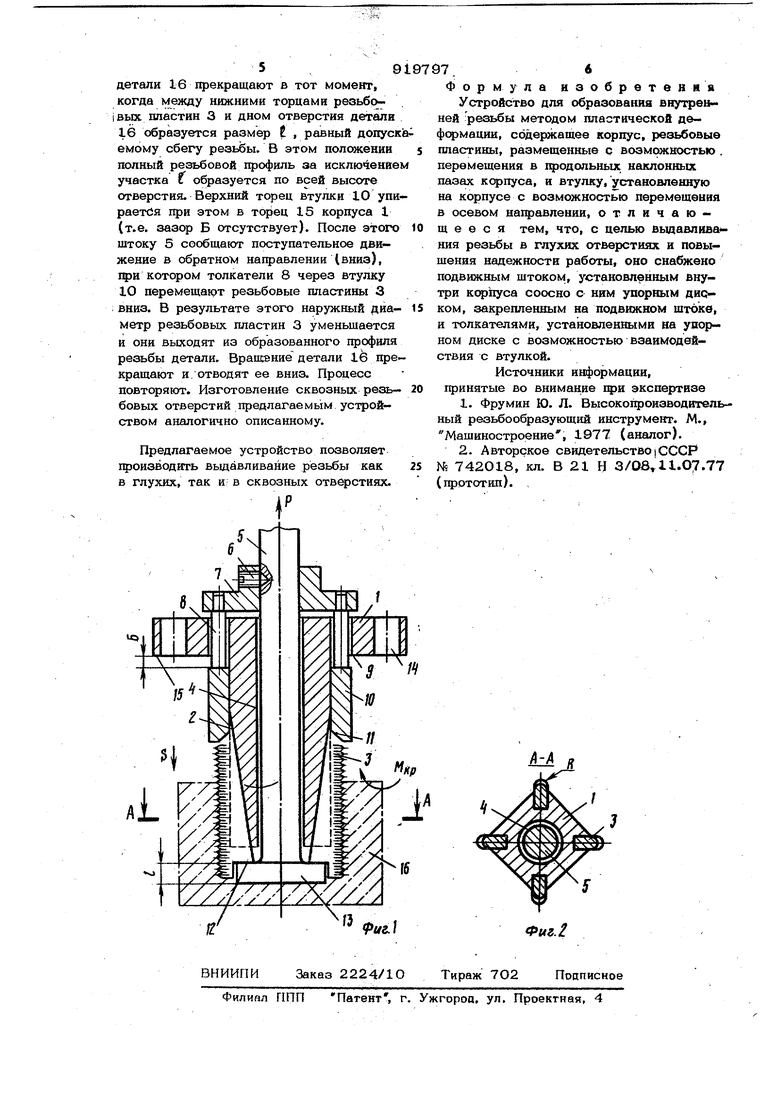

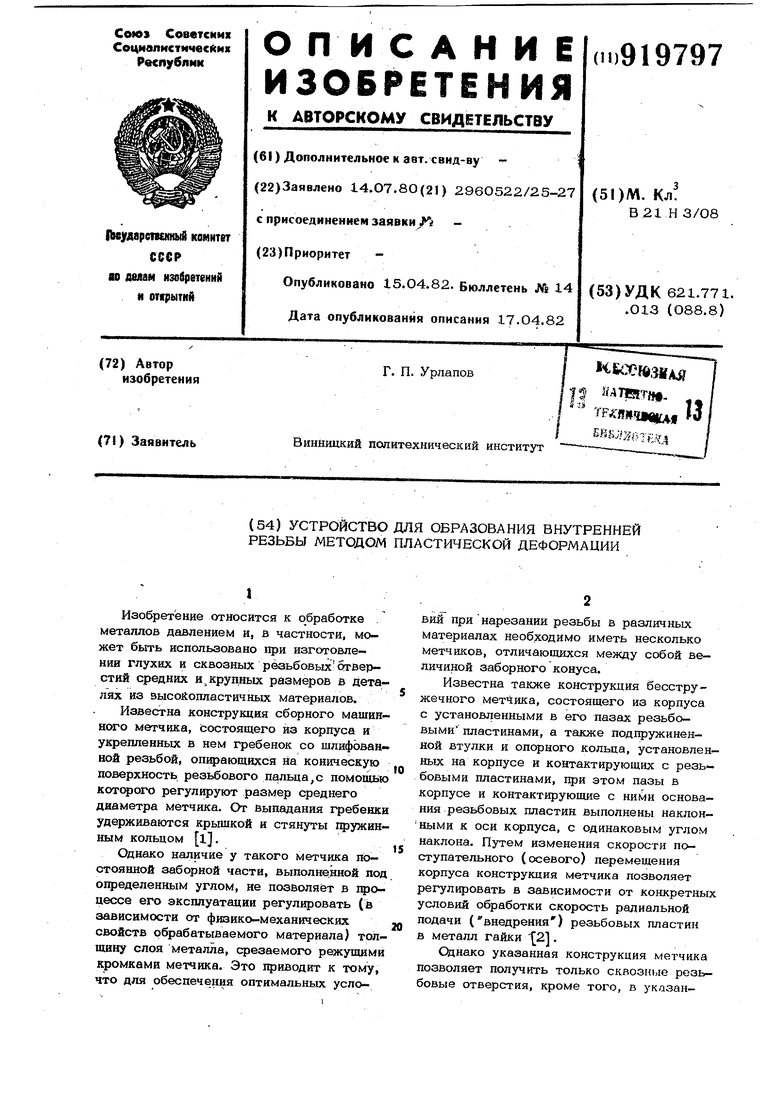

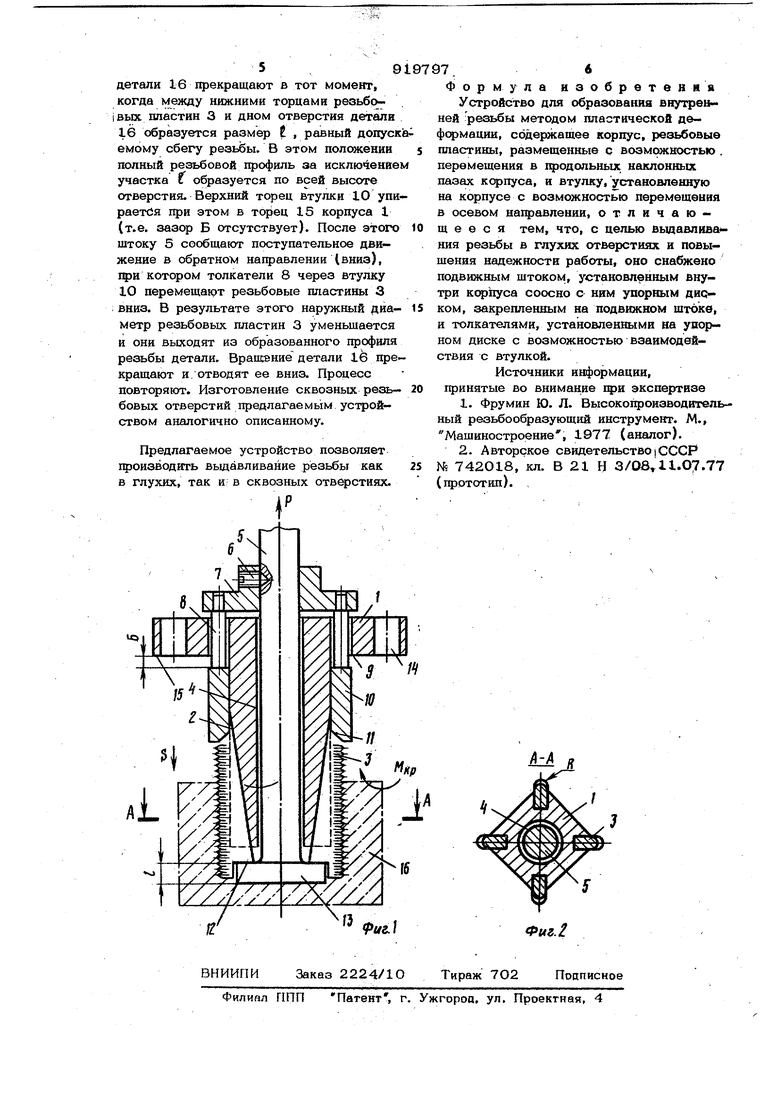

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при изготовлении глухих и сквозных резьбовыхотверстий средних и. крупных размеров в деталях из эысойопластичных материалов. Известна конструкция сборного машинного метчика, состоящего из корпуса и укрепленных в нем гребенок со шлифованной резьбой, опирающихся на коническую поверхность, резьбового пальца,с помощью которого регулируют размер среднего Диаметра метчика. От выпадания гребенки удерживаются крыщкой и стянуты гружинным кольцом l. Однако наличие у такого метчика постоянной заборной части, выполне.нной под определенным углом, не позволяет в I DOцессе его эксплуатации регулировать (в зависимости от физико-механических свойств обрабатываемого материала) толщину слоя металла, срезаемого режущими кромками метчика. Это 1фиводит к тому, что для обеспечения оптимальных услоВИЙ при нарезании резьбы в различных материалах необходимо иметь несколько метчиков, отличающихся между собой величиной заборного конуса. Известна также конструкция бесстружечного , состоящего из корпуса с установленными в его пазах резьбовыми пластинами, а также подпружиненной втулки и опорного кольца, установленных на корпусе и контактирующих с резьбовыми пластинами, при этом пазы в корпусе и контактирующие с ними основания резьбовых пластин выполнены наклонными к оси корпуса, с одинаковым углом наклона. Путем изменения скорости поступательного (осевого) перемещения корпуса конструкция метчика позволяет регулировать в зависимости от конкретных условий обработки скорость радиальной подачи (внедрения) резьбовых пластин в металл гайки 2 . Однако указанная конструкция метчика позволяет получить только сквозюле резьбовые отверстия, кроме того, в указан- ном устройстве не обеспечивается надеж ный возврат резьбовых пластин в исходное нерабочее положение. Объясняется это тем, что в процессе работы в зазор между стенками пазов и боковыми повер костями резьбовых пластин вместе со смазкой попадают твердые посторонние частицы, мелкая стружка и т.п., которые затрудняют передвижение пластин по пазам корпуса. В результате этого гружинь1 сжатия, предназначенные для возврат пластин в нерабочее положение, часто оказываются не в состоянии перемещать последние в радиальном направлении; Целью изобретения является вьщавливание резьбы в глухих отверстиях и пов шение надежности работы устройства. Цель достигается тем, что устройство для образования резьбы методом пластической деформации, содержащее корпус, резьбовые пластины, размещенные с возможностью перемещения в продольных наклонных пазах корпуса, и втулку, уста новленную на корпусе с возможностью перемещения в осевом направлении, снаб жено подвижным штоком, установленным внутри корпуса соосно с ним, упорным диском, закрепленным на подвижном щтоке, и толкателями, установленными на упорном диске с возможностью взаим действия с втулкой. На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство содержит корпус 1, в ниж ней частя которого выполнены (равномер но по окружности) продольные пазы 2 1фямоугольной формы, наклоннью под одинаковым углом к оси корпуса. В пазах 2 корпуса 1 размещены с возможностью перемещения резьбовые пластины 3. Число пластин, а следовательно, и пазов на корпусе может быть различным и зависит от диаметра образуемой резьбы. Вдоль оси корпуса 1 выпол нёно отверстие 4, в котором размещен йодвижный шток 5, в верхней части которого при помощи стопорного вингга 6 закреплен упорный диск 7. На торце yno ного диска 7 закреплены толкатели 8, которые через отверстия 9, выполненные в буртике корпуса 1 контактируют с верхним торцом втулки 10, установленной с возможностью перемещения на кор пусе 1. При этом резьбовые пластины 3 размещены в пазах 2 корпуса t таким образом, что их верхние скошенные торцы 11 входят в коническую выточку втулки 10, а нижние плоские торцы 12 опираются на плоский торец головки 13 щтока 5. Отверстия 14 предназначены для закрепления корпуса 1 на станке. В нерабочем положении .между торцом 15 корпуса 1 и верхним торцом втулки Ю имеется зазор Б. В этом положении наружный диаметр резьбовых .пластин 3 оказывается несколько меньше (на 0,5 0.8 мм) внутреннего диаметра образуемой резьбы. Размерыпрофиля резьбы на пластинах 3 соответствуют размерам резьбы гайки в том их положении, когда верхний торец втулки 10 упирается в 15 корпуса 1, т.е. когда отсутствует зазор Б. В этом положении и производится шлифование резьбового профиля пластин 3 с вьздерживанием соответствующих размеров наружного, среднего и внутреннего диаметров, а также закругления R. Для пояснения работы устройства на фиг. 1 условно показана гайка (деталь) 16. Устройство работает следующим ебразом. Корпус 1 через отверстия 14 закрепляют к неподвижной части станка. Опускают шток 5 (а следовательно, вместе с ним упорный диск 7, толкатели 8, втулку 10 и резьбовые пластины 3)в нижнее положение до тех пор, пока упорный диск 7 не коснется корпуса 1. В этом положении нфужный диаметр резьбовых плистин 3 оказывается меньше внутреннего диаметра образуемой устройством резьбы. Затем деталь 16, установлен 1ую и закрепленную на столе станка, начинают перемещать вверх до соприкосновения дна отверстия, в котором требуется изготовить резьбу, с головкой 13 штока 5. После этого под действием силы Р штоку 5 сообщают поступательное движение вверх, щзк котором, ввиду наличия угла j наклона пазов корпуса 1 к его оси, резьбовые пластины 3 начинают перемешаться в радиальном направлении к поверхности отверстия детали 16. В тот момент, когда резьбовые пластины 3 рабочими вершинами начинают соприкасаться с поверхностью отверстия детали 16, последней сообщают вращательное и поступательное (вниз) .движения. Деталь 16 при этом начинает как бы свинчиваться с метчика, а резьбовые пластины 3 продолжают вне- аряться в металл детали, образуя в ней тем самым резьбовой профиль. Поступательное движение штока 5 вверх, а следовательно, и радиальное внедрение резьбовых пластин 3 в поверхность отверстия

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних резьб на деталях | 1980 |

|

SU975160A1 |

| Бесстружечный метчик | 1979 |

|

SU846021A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU927397A1 |

| Бесстружечный метчик | 1979 |

|

SU882690A2 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU912364A1 |

| Устройство для образования внутренней резьбы | 1981 |

|

SU967640A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Бесстружечный метчик | 1979 |

|

SU863109A1 |

| Устройство для получения внутренних резьб на деталях | 1986 |

|

SU1411086A1 |

| Устройство для обработки внутренней резьбы | 1981 |

|

SU1058698A1 |

Авторы

Даты

1982-04-15—Публикация

1980-07-14—Подача