(54) АВТОМАТ ДЛЯ БЕЗОПОЧ1ЮЙ ФОРМОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Формовочный автомат для безопочной горизонтально-стопочной формовки | 1987 |

|

SU1423260A1 |

| Машина для изготовления безопочных форм | 1984 |

|

SU1232359A1 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| Установка для горизонтально-стопочной безопочной формовки | 1978 |

|

SU738749A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

| Машина для изготовления двухслойныхбЕзОпОчНыХ фОРМ | 1978 |

|

SU839658A1 |

| Формовочная машина | 1986 |

|

SU1407658A1 |

I

Изобретение относится к литейному нронзводству, в частности к оборудованию для безопочной формовки.

Известен автомат для безопочной формовки содержащий станину со смонтированными на ней прессовыми цилиндрами с модельно-прессовыми плитами, пескодувный узел для подачи формовочной смеси, механизм сборки готовых форм, челнок с закрепленными на нем камерами прессования 1.

Недостатками указанного автомата являются сложность конструкции, неточность изготовления форм. Кроме того, автомат не обеспечивает одновременного изготовления двух деталей полуформ.

Известен также автомат для безопочной формовки, содержащий станину, на которой соосно в горизонтальной плоскости уста овлены два прессовых цилиндра, две полукамеры, расположенные оппозитно открытыми плоскостями с возможностью возвратно-поступательного перемещения по оси прессовых цилиндров, две прессовые плиты, каждая из которых расположена в одной из полукамер и укреплена на штоке прессового цилиндра, двухстороннюю модельную плиту с модельными комплектами, установле1шую между полукамерами с возможностью перемещения по горизонтальной оси, перпевдикулярной оси прессовых цилиндров, и средство для подачи формовочной смеси 2.

Однако данный автомат не позволяет одновременно изготовлять две црлуформы с двухсторонними отпечатками.

Цель изобретения - повышение производи0I тельности автомата.

Указанная цель достигается тем, что автомат снабжен дополнительными модельными комплектами, смонтированными на прессовых плитах.

5

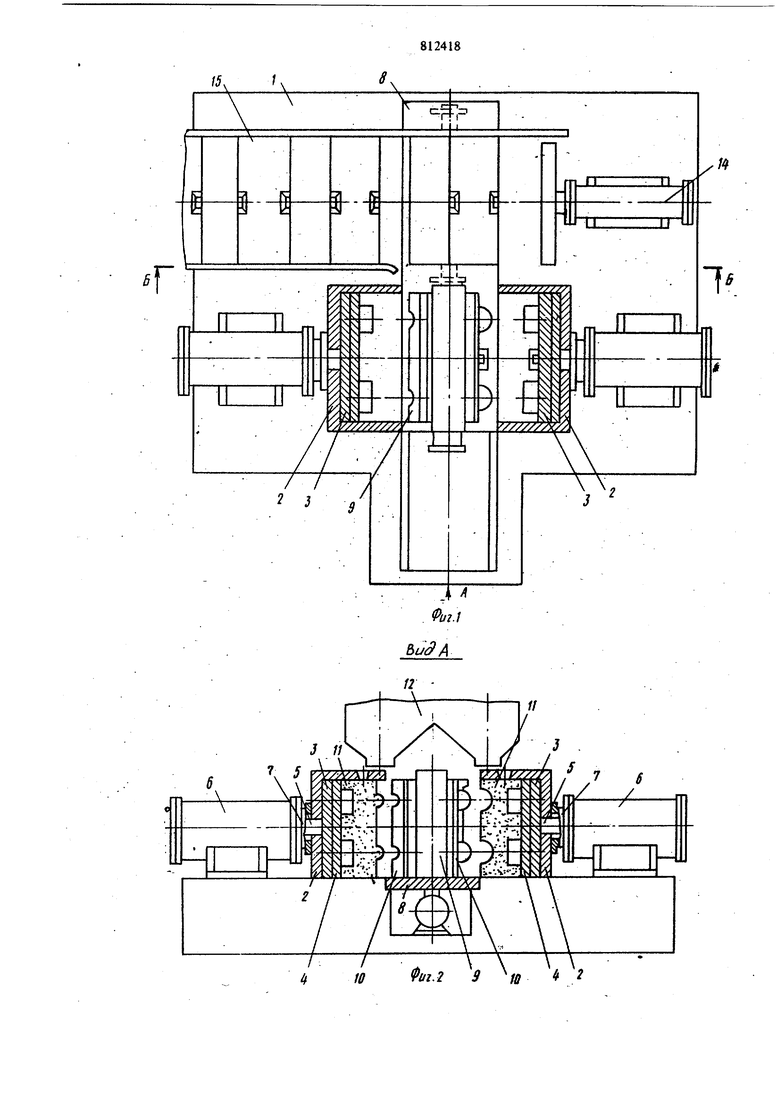

На фиг. 1 изображен автомат, общий вид в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Автомат для безопочной формовки состоит из станины 1, на которой горизонтально установлены две полукамеры 2, имеющие открытые полости, приче,: -крытые полости полукамер расположены навстречу друг другу. В йолукамеры 2 встроены прессовые шины 3 С модельными комплектами 4. Прессовые плиты 3 соединены с внутреиними штоками 5 прессовых цилиндров 6. Полукамеры 2 связаны с внешними штоками 7 циливдров 6. На подвижном основании 8, вмонтированном в сташшу 1, установлена двухсторонняя модельная нлита 9 с модельным комплектом 10. Подвижное основание 8 является элементом, несущим одновременно указанную двухстороннюю модельную плиту 9 и фолуформы 11. Автомат работает следующим образом. Полукамеры 2 с прессовыми плитами 3 совместно надвигаются на двухстороннюю модельную плиту 9, занимая при этом положение, соответствующее положегшю вдзша формовопюй смеси между внешним и внутренним модельными комплектами 4 и 10. После этого из пескодувного узла 12 происходит вдув формовочной смеси, которая заполняет объемы, образованные внешьшм и внутренним модельными комплектами. По окончании вдува формовочной смеси происхлдит допрессовка полуформ 11 прессовыми цилиндрами 6, при этом происходит одновременное перемещение полукамер 2 и модельных комплектов 4 и 10. После допрессовки прессовые цилиндры 6 отводят по лукамеры 2, прессовые плиты 3 и отпрессованные полуформы 11 в исходное положение при этом происходит протяжка полуформы с модельного комплекта 10. После отвода полукамер 2 в исход11ое положегше подвижное основание 8 перемещает двухстороннюю модельную плиту 9, отводя ее из пространства между полукамерами 2. Прессовые цилиндры 6 передвигают полукамеры 2 с прес совыми пли1Ы1С- 3 и отпрессованными полуформами 11 до смьгкания полукамер 2. Пос ле чего прессовые плиты 3 внутренними щто камн 5 прессовых цилиндров 6 передвигают полуформь 11 навстречу друг другу до их соприкосновегшя, при этом происходит сборка формы 13. По окончании сборки формы полукамеры 2 внешними штоками 7 прессовых цилиндро 84 6 отводятся в исходное положение, освобождая при этом собранную форму 13, которая удерживается неподвижными прессовыми плитами 3. После этого прессовые плиты 3 внутренними штоками 5 прессовых цилиндров 6 отводятся в исходное положение до соприкосновения со стенками полукамер 2, при этом происходит протяжка и освобождается собран-ная форма 13. После протяжки и освобождения собранной формы подвижное основание 8 передвигает собранную форму 13 на позицию сборки, при этом двухсторонняя модельнйя. плита 9 занимает исходное положение. После этого происходит изготовлеиие следующей формы и одновременно срабатывает механизм Г4 сборки готовых форм 13, собирая формы в горизонтальную стопку 15. Формула изобретения Автомат для безопочной формовки, содержацщй станш1у, на которой соосно в горизонтальной плоскости установлены два прессовых цилиндра, две полукамеры, расположенные оппозитно открытыми полостями с возможностью возвратно-поступательного перемещения по оси прессовых цилиндров, две прессовые плиты, каждая из которых расположена в одной из полукамер и укреплена на штоке прессового цилиндра, двухстороннюю модельную плиту с модельными комплектами, установленную между полукамерами с возможностью перемещения по горизонтальной оси, перпендикулярной оси прессовых цилиндров, и средство для подачи формовочной смеси, отличающ и и с я тем, что, с целью повышения его производительности, он снабжен дополнительными модельными комплектами, смонтированными на прессовых плитах. Источники 1шформации, принятые во внимание при экспертизе 1. Проспект фирмы Henry Wallwork. Англия, 1968. . 2. Патент США № 3654986, кл. 164-173, 1972.

Г

Риг.1

6-6

15 и

I

1

-f VI

У////УЛ

.З

I

/«

i V|

/

J Ц

У/Т///.

Авторы

Даты

1981-03-15—Публикация

1977-11-18—Подача