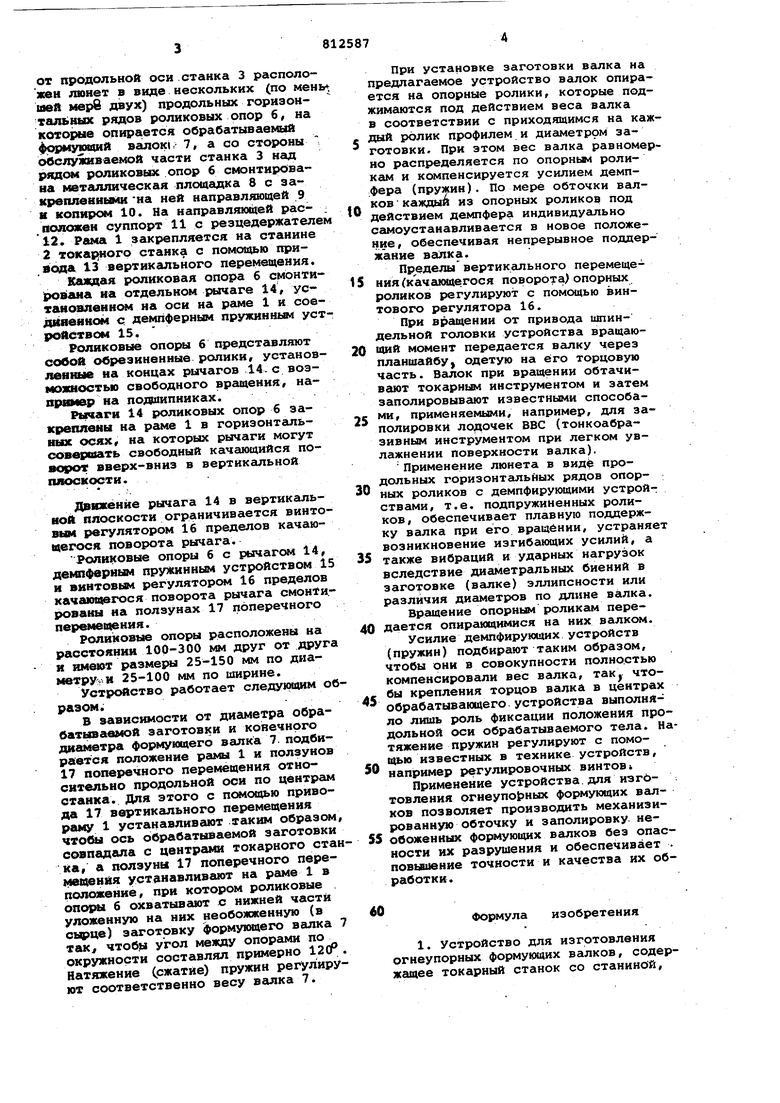

от продольной оси станка 3 расположен люнет в виде нескольких (по мен шей мере двух) продольных горизонтальных рядов роликовых опор 6, на которые опирается обрабатываемый фюрмующий валок|, 7, а со стороны обслуживаемой части станка 3 над, Р1ШОМ роликовых опор 6 смонтирована металлическая площадка 8 с закрепленными на ней направляющей 9 и копиром 10. На направляющей расположен суппорт 11 с резцедержателе 12. Рама 1 закрепляется на станине 2 тока{ ;ного станка с помощью привода 13 вертикгшьного перемещения.

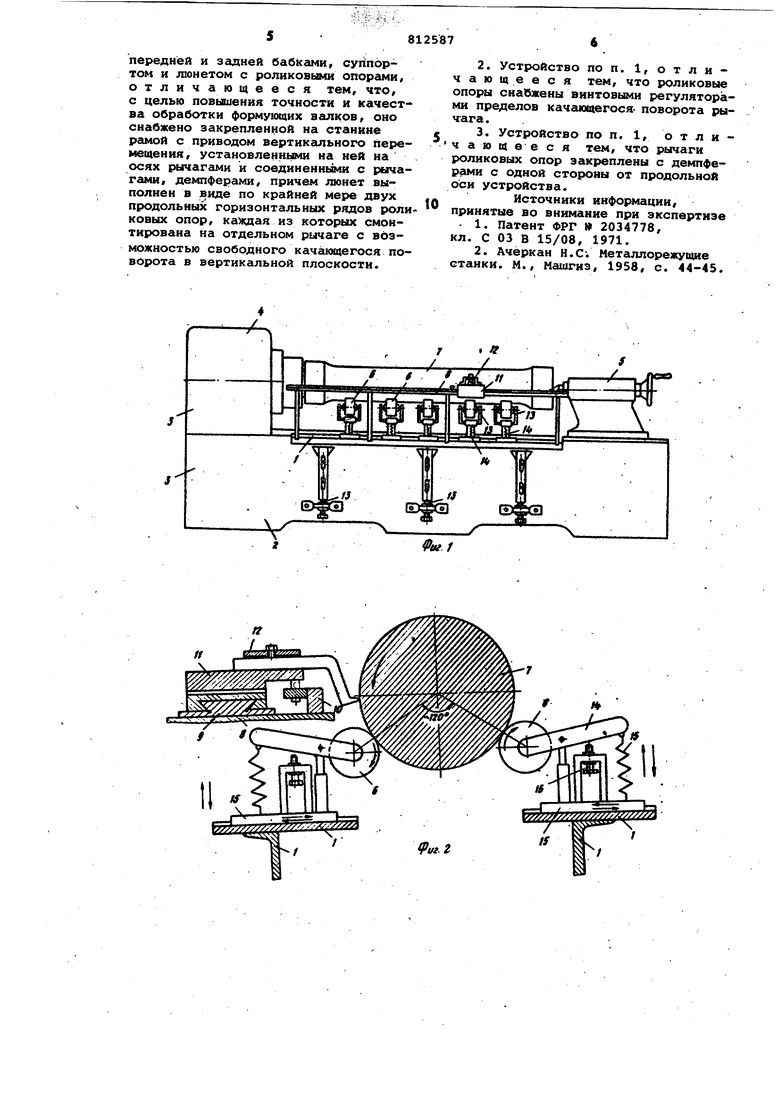

Каждая роликовая опора 6 смонтирована на отдельном {шчаге 14, устги1овленн(« на оси на ргиче 1 и соеAiteeHHOM с демпферным пружинньм устройством 15.

Роликовые опоры б представляют собол обрезиненные ролики, установлейиые на концах рычагов 14. с возможностью свободного вращения, наприиар на подшипниках.

Рычаги 14 роликовых опор 6 закреплены на раме 1 в горизонташьных осях, на которых рычаги могут совершать свободный качающийся поворот вверх-вниз в вертикальной плоскости.

.

Движение рычага 14 в вертикальной плоскости ограничивается винтовым регулятором 16 пределов качающегося поворота рычага.

роликовые опоры 6 с рычагом 14, демпферным пружинным устройством 1 и винтовым регулятором 16 пределов качахнцегося поворота рычага смонти.рованы на ползунах 17 поперечного перемещения.

Роликовые опоры расположены на расстоянии 100-300 мм друг от друг и имеют размеры 25-150 мм по диаметруу.и 25-100 мм по ширине.

Устройство работает следукидам оразом.

В зависимости от диаметра обрабатываемой заготовки и конечного диаметра формующего валка 7. подбирается положение ргшы 1 и ползунов 17 поперечного перемещения относительно продольной оси по центрам станка. Для этого с пслющью привода 17 вертикального перемещения раму 1 устанавливеиот .таким образом чтобы ось обрабатываемой заготовки совпадала с центрг «и токарного стака, а ползуны 17 поперечного пере)4ещения устанавлившот на раме 1 в положение, при котором роликовые опоцш б охватывают с нижней части уложенную на них необожженную (в сырце) заготовку формующего валка так, чтобы угол между опора ш по окружности составлял примерно 12(г натяжение Ссжатие) пружин регулируют соответственно весу валка 7.

При установке заготовки валка на предлагаемое устройство валок опирается на опорные ролики, которые поджимаются под действием веса валка в соответствии с приходящимся на кадый ролик профилем и диаметром заготовки. При зтом вес валка равномено распределяется по опорньм роликам и компенсируется усилием демпфера (пружин). По мере обточки валков каждый из опорных роликоэ под действием демпфера индивидуально сгмоустанавливается в новое положение , обеспечивая непрерывное поддержание валка.

Пределы вертикального перемещения (качгиощегося поворота) опорных роликов регулируют с помощью винтового регулятора 16.

При вращении от привода шпиндельной головки устройства вращающий момент передается вгшку через планшайбуJ одетую на его торцовую часть. Валок при вращении обтачивают токарН1Л4 инструментом и затем заполнровывают известными способами, применяемыми, например, для заполировки лодочек ВВС (тонкоабразивным инструментом при легком увлажненин поверхности валка).

Применение люнета в видф продольных горизонтсшьйых рядов опорных роликов с демпфирующими устройствами, т.е. подпружиненных роликов, обеспечивает плавную поддержку валка при его вращении, устраняе возникновение изгибающих усилий, а также вибраций и ударных нагрузок вследствие диаметральных биений в заготовке (валке) эллипсности или различия диаметров по длине валка.

Вращение опорным роликам передается опирающимися на них валком.

Усилие демпфирующих устройств (пружин) подбирают таким образом, чтобы они в совокупности полностью компенсировали вес валка, так чтобы крепления торцов валка в центрах обрабатывающего.устройства выполняло лишь роль фиксации положения продольной оси обрабатываемого тела. Нтяжение пружин регулируют с помощью известных в технике устройств, например регулировочных винтов

Применение устройства.для изготовления огнеупо| ных формующих валков позволяет производить механизированную обточку и заполировку. необоженных формующих валков без опасности их разрушения и обеспечивает повшиение точности и качества их обработки.

Формула изобретения

1. Устройство для изготовления огнеупорных формуюшнх валков, содержащее токарный станок со станиной.

передней и задней бабками, суппортом и jnoHeTOM с роликовыми опорами, отличающееся тем, что, с целью повЕлиения точности и качества обработки формующих валков, оно снабжено закрепленной на станине ргшой с приводом вертикального перемещения, установленными на ней на осях рычагсши и соединенными с рычагами, демпферами, причем люнет выполнен в виде по крайней мере двух продольных горизонтальных рядов роликовых опор, каждая из которых смонтирована на отдельном рычаге с возможностью свободного качающегося поворота в вертикальной плоскости.

2.Устройство по п. 1, отличающееся тем, что роликовые опоры снабжены винтовыми регуляторами пределов качающегося- поворота .

3.Устройство по п. 1, о т л и ч ающее с я тем, что рычаги роликовых опор закреплены с демпферами с одной стороны от продольной оси устройства.

Источники информации, принятые во внимание при зкспертизе

1. Патент ФРГ 2034778, кл. С 03 В 15/08, 1971.

2. Ачёркан Н.С; Металлорежущие станки. М., Машгиз, 1958, с. 44-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки керамического огнеупорного валка | 1982 |

|

SU1100071A1 |

| МАШИНА КУЗНЕЧНО-ПРЕССОВАЯ | 2023 |

|

RU2828146C1 |

| ЛЮНЕТ | 2004 |

|

RU2259269C1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ЛЮНЕТ | 2004 |

|

RU2268816C2 |

| УСТРОЙСТВО для ДУБЛИРОВАНИЯ РУЛОННЫХ МАТЕРИАЛОВ | 1973 |

|

SU389950A1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКОВ И ЛЮНЕТ | 2004 |

|

RU2270084C1 |

| Устройство для обработки керамических валков | 1982 |

|

SU1049257A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ТОРЦОВЫХ ВАЛКОВ БАНДАЖЕПРОКАТНОГО СТАНА | 1970 |

|

SU260604A1 |

| Устройство для обработки труб | 1980 |

|

SU884888A1 |

| Станок для правки листового металла | 1926 |

|

SU9334A1 |

Фиг. J

Авторы

Даты

1981-03-15—Публикация

1978-07-19—Подача