Изобретение относится к области оборудования, предназначенного для холодной деформации заготовок, выполненных из стандартных сварных или бесшовных металлических труб круглого сечения. Техническое решение может быть использовано в конструкциях профессионального и любительского оборудования, предназначенного для изготовления художественно-декоративных и конструкционных элементов изделий художественной ковки.

Известен кузнечный прокатно-формовочный станок марки «ПРОФИ - ВТ», производства ООО «Компания ПРОФИ», г. Ульяновск для изготовления элементов кузнечно-художественного декора. Информация об этом изделии доступна из руководства по его эксплуатации, опубликованного на Интернет-ресурсе (ПРОФИ - ВТ // URL: https://станок73.рф/wp-content/themes/docs/profi-vt-rukovodstvo-ро-ekspluatacii.pdf (дата обращения: 02.10.2023 г.). В Интернет-сети опубликован также демонстрационный ролик с подробным пояснением устройства этого изделия и принципа его действия [ПРОФИ - ВТ // URL: https://dzen.ru/video/watch/6235f3dac0d1f063016c6a2c?f=d2d (дата обращения: 02.10.2023 г.)]. Станок представляет собой жесткую раму, расположенную на виброгасящих опорах и укрепленную на ней мощную плоскую вертикальную траверсу на которой, со стороны подачи заготовки, смонтирован усиленный трех-роликовый люнет для жесткой радиальной фиксации подаваемой на обработку трубной заготовки. На противоположной от люнета стороне на этой же траверсе установлен накатной узел, представляющий собою три ползуна с ручными винтовыми приводами, с симметрично, относительно оси движения заготовки, укрепленными на них тремя план-шайбами. Ползуны неподвижно зафиксированы болтами на траверсе, в положении, которое соответствует настройке станка под определенный диаметр трубы и на заданную глубину ее деформации при прокате. На план-шайбах установлены три идентичных червячных мотор-редуктора, выходные валы которых оснащены накатными роликами. Угловое положение мотор-редукторов и, как следствие, угловое положение накатных роликов может регулироваться поворотом каждого из мотор-редукторов на планшайбе, с последующей фиксацией этого положения крепежными болтами. Таким образом, ползуны и планшайбы, в совокупности с крепежными элементами, обеспечивают возможность настройки накатного узла станка, в зависимости от диаметра трубной заготовки и от угла подъема декоративного витка. Конструкция трех-роликового люнета обеспечивает возможность настройки этого узла, в зависимости от диаметра трубной заготовки и от заданного угла подъема декоративного витка. В состав электрического узла входят элементы управления станком и мотор-редукторы с асинхронными электрическими двигателями. При всех несомненных достоинствах данного аналога необходимо отметить сложность конструкции трех роликового люнета и целый ряд неудобств, которые сопутствуют процессу его регулировки при настройке станка под определенный диаметр трубной заготовки и под определенный угол подъема витка. Эта операция требует строго горизонтальной предварительной установки трубной заготовки в обжимных роликах, далее осуществляют сдвиг и поворот каждого люнетного ролика до упора его в заготовку, с предварительным ослаблением крепежных болтов и с последующей их фиксацией. При различной глубине продавливания заготовки и настройке на различные углы подъема витка возможен избыточный люфт заготовки в люнете, который, согласно инструкции, устраняется дополнительной регулировкой радиального расположения люнетных роликов при помощи регулировочных шайб-прокладок. Эта операция выполняется после проката первых пробных заготовок, требует определенной квалификации и, кроме того, может послужить причиной неустранимого брака первых изделий партии.

Известен много-функциональный станок (машина кузнечно-прессовая) «Узор 4» производства компании ООО ПК «Ажурсталь», г. Челябинск. Информация об изделии доступна из руководства по его эксплуатации, опубликованного на официальном сайте компании «Ажурсталь» [УЗОР 4// URL: https://hudkovka.com/catalogue/uzor-4-dlya-vitoy-truby.html (дата обращения: 02.10.2023 г.)]. В Интернет-сети опубликован также демонстрационный ролик с подробным пояснением устройства этого изделия и принципа его действия [УЗОР 4 // URL: https://youtu.be/vCGrZyCLAwg (дата обращения: 30.11.2023)]. Станок «Узор 4», согласно его описанию, ничем не отличается от предыдущего аналога и ему присущи все те же недостатки, связанные с регулировкой и использованием роликового люнетного узла. Возможно, производитель, вполне осознавая эти недостатки, удалил люнетный узел на титульном изображении станка на своем сайте (см. ссылку выше), притом, что в руководстве по эксплуатации станка люнетный узел присутствует. Производитель также не использует люнетный узел в демонстрационном ролике, показывая эксплуатацию станка без него (люнетный узел демонтирован из конструкции). Осевая поддержка заготовки в этом случае обеспечивается только переносной двух-катковой V-образной стойкой. Такое использование станка едва ли допустимо для проката заготовок большой длины и вызывает сомнение, с точки зрения обеспечения должной безопасности при эксплуатации устройства.

За прототип патентуемого изобретения принимается машина кузнечно-прессовая «АЖУР 4», производства той же компании ООО ПК «Ажурсталь», г. Челябинск. Информация об изделии доступна из руководства по его эксплуатации, опубликованного на официальном сайте компании «Ажурсталь» [АЖУР 4// URL: https://hudkovka.com/netcat_files/743_37.pdf (дата обращения: 30.10.2023 г.)]. В Интернет сети опубликован также демонстрационный ролик с подробным пояснением устройства изделия-прототипа и принципа его действия [АЖУР 4 // URL: https://youtu.be/Ghf8nqpwtoU (дата обращения: 30.11.2023)]. Отличие прототипа от предыдущих аналогов заключается в следующем:

- поддерживающий люнет и накатной узел, идентичный накатным узлам предыдущих аналогов, расположены с одной и той же стороны от плоской вертикальной траверсы, причем накатной узел так же, как и в других станках-аналогах, смонтирован на этой траверсе, а поддерживающий люнет установлен на двух отдельных наклонно-вертикальных опорах, которые укреплены на основании рамы станка.

- поддерживающий люнет выполнен в виде неподвижной втулки, расположенной по оси движения заготовки, с возможностью коаксиальной установки в эту втулку комплекта дополнительных втулок-вкладышей, причем меньшая из втулок обеспечивает осевую поддержку трубной заготовки заданного диаметра с необходимым для работы станка технологическим зазором.

Благодаря такому решению, изделие-прототип лишено названных выше недостатков предыдущих аналогов в части настройки и эксплуатации люнетного узла. Однако, при всех несомненных достоинствах прототипа, необходимо отметить, в качестве недостатка, его увеличенные габариты, обусловленные компоновкой накатного узла и поддерживающего люнета с одной стороны от вертикальной траверсы. Неоправданно велика и масса станка (840 кг), что обусловлено наличием отдельного массивного и прочного двух-опорного кронштейна для люнетного узла, а также массивной рамы станка, которая, по особенностям компоновки, увеличена по габаритам и усилена для обеспечения достаточной жесткости всей конструкции.

Задачей, на решение которой направлено патентуемое техническое решение, является создание недорогой, легкой и компактной кузнечно-прессовой машины, максимально простой в производстве и в эксплуатации.

В соответствии с нормативными правилами подачи заявки на регистрацию патента на изобретение сформулирован и заявлен единый технический результат, который достигается при использовании изобретения. Этот технический результат заключается в реализации патентуемой кузнечно-прессовой машиной своего функционального назначения.

Сущность изобретения, обеспечивающая достижение заявленного технического результата, характеризуется следующими существенными признаками:

Кузнечно-прессовая машина, включает в себя сварную раму, расположенную на виброгасящих опорах. В состав рамы входит основание и плоская вертикальная траверса с центральным отверстием, на которой, симметрично относительно оси отверстия установлены и зафиксированы болтами три ползуна с ручными винтовыми приводами их радиального перемещения. Ползуны оснащены указателями их положения и план-шайбами, на которых укреплены три идентичных червячных мотор-редуктора, на выходном валу каждого из которых установлен накатной ролик. Мотор-редукторы укреплены с возможностью поворота каждого из них относительно оси его выходного вала, с последующей его фиксацией в заданном положении болтами к план-шайбе. На раме укреплен электрический узел управления машиной. От прототипа и других аналогов патентуемое решение отличается следующими существенными признаками:

- к траверсе, со стороны подачи заготовки и перпендикулярно плоскости траверсы, симметрично и радиально, относительно оси отверстия в ней, приварены три пары ребер жесткости, к внутренним окончаниям которых, соосно с указанным отверстием, приварена неподвижная втулка-люнет, внутренний диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки.

Перечисленные существенные признаки обеспечивают получение заявленного технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны заявленного изобретения.

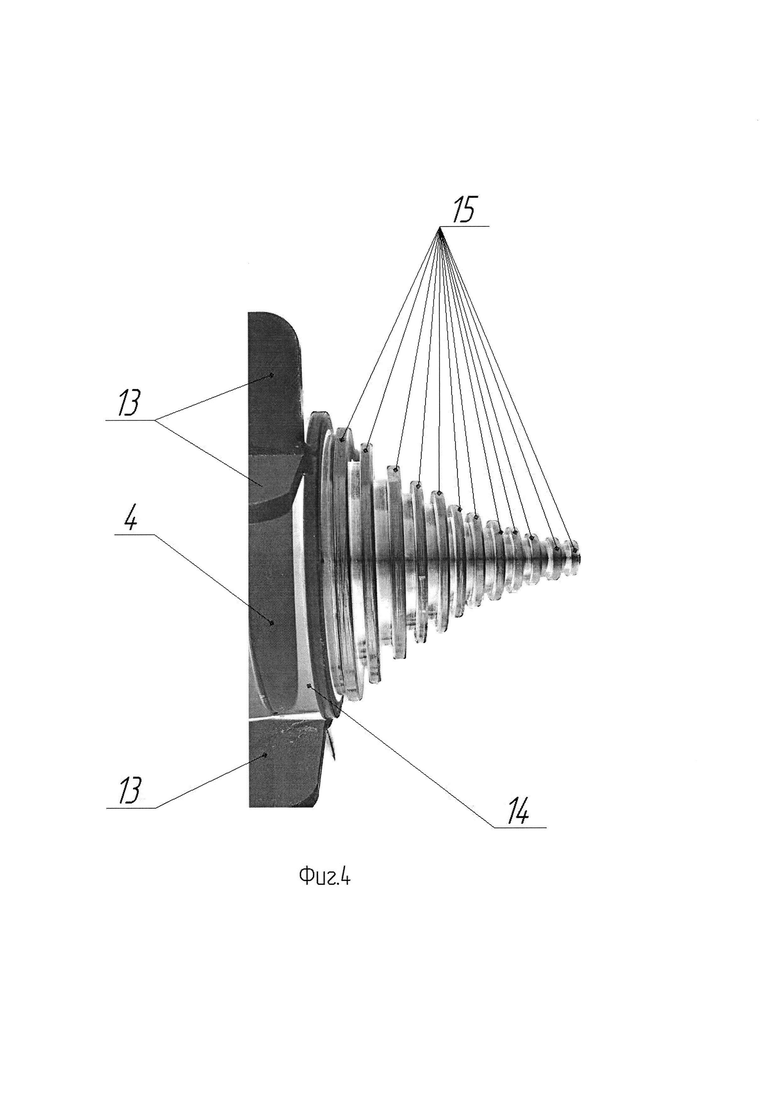

Целесообразные частные конструктивные решения патентуемой кузнечно-прессовой машины, отвечающие обозначенной выше сущности изобретения и способствующие достижению заявленного технического результата, в применении его к различным диаметральным размерам трубных заготовок, предусматривают возможность изменения диаметра втулки-люнета, в соответствии с тринадцатью стандартными диаметральными размерами обрабатываемых трубных заготовок, путем использования дополнительных втулок-вкладышей.

Как вариант исполнения машина кузнечно-прессовая может комплектоваться инвертором с преобразователем частоты (ПЧ), расположенном в электрическом узле.

Сущность заявленного как изобретение технического решения поясняется чертежами.

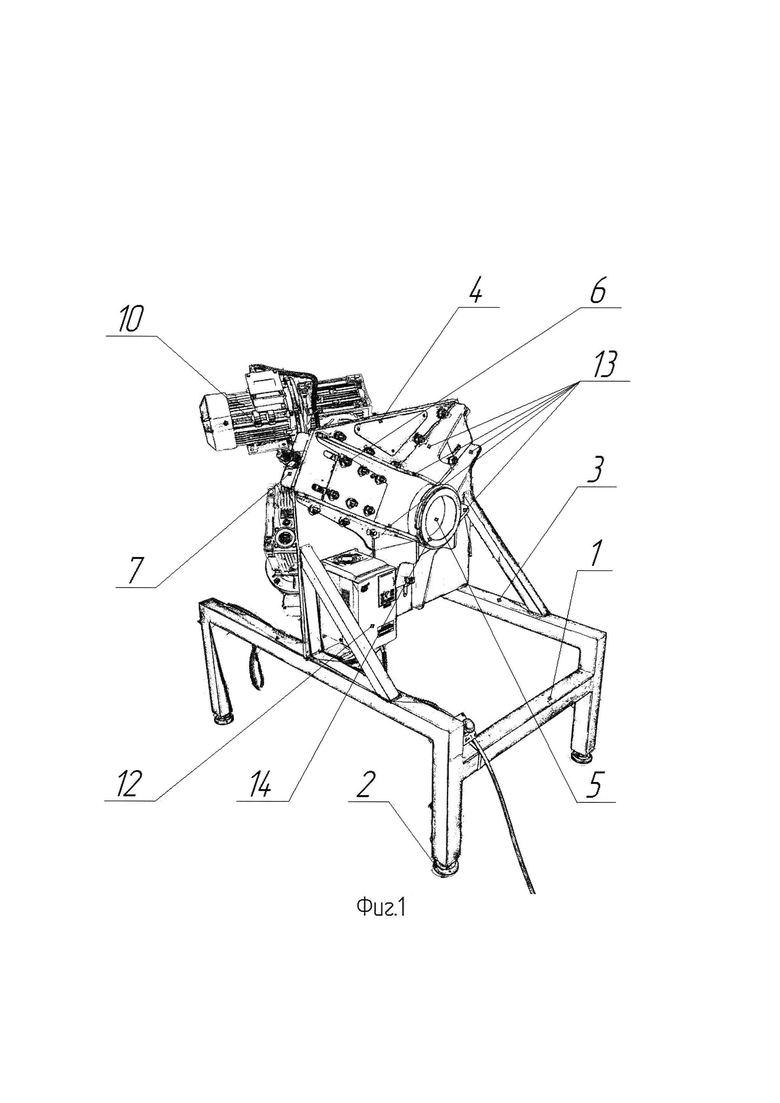

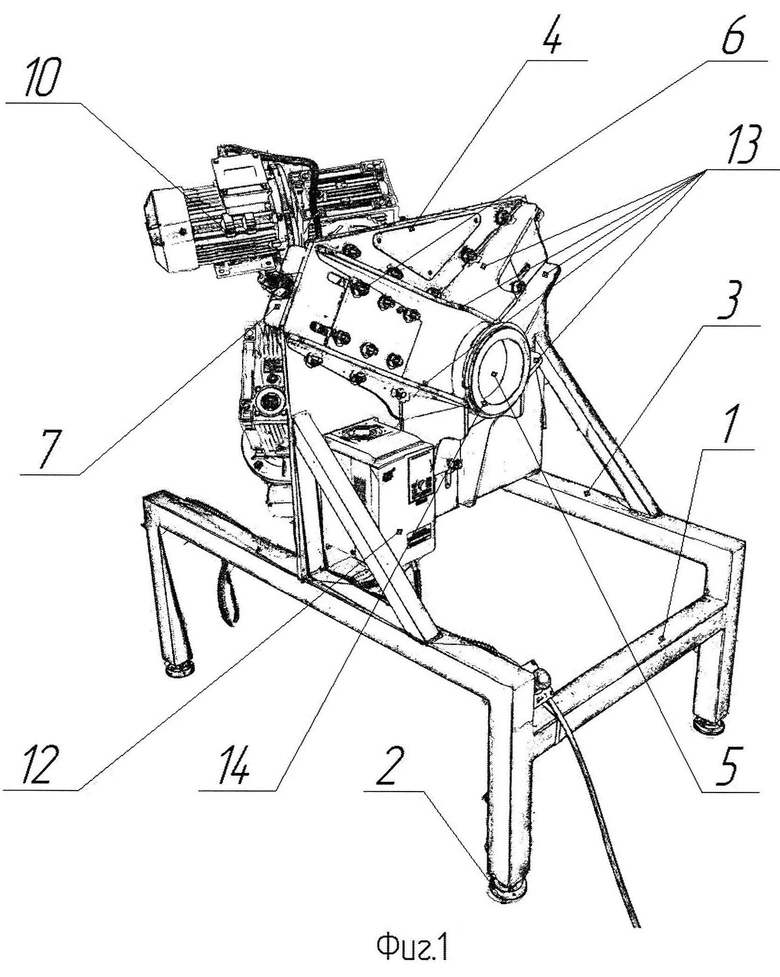

На Фиг. 1 изображен общий вид кузнечно-прессовой машины со стороны втулки-люнета без дополнительных втулок-вкладышей

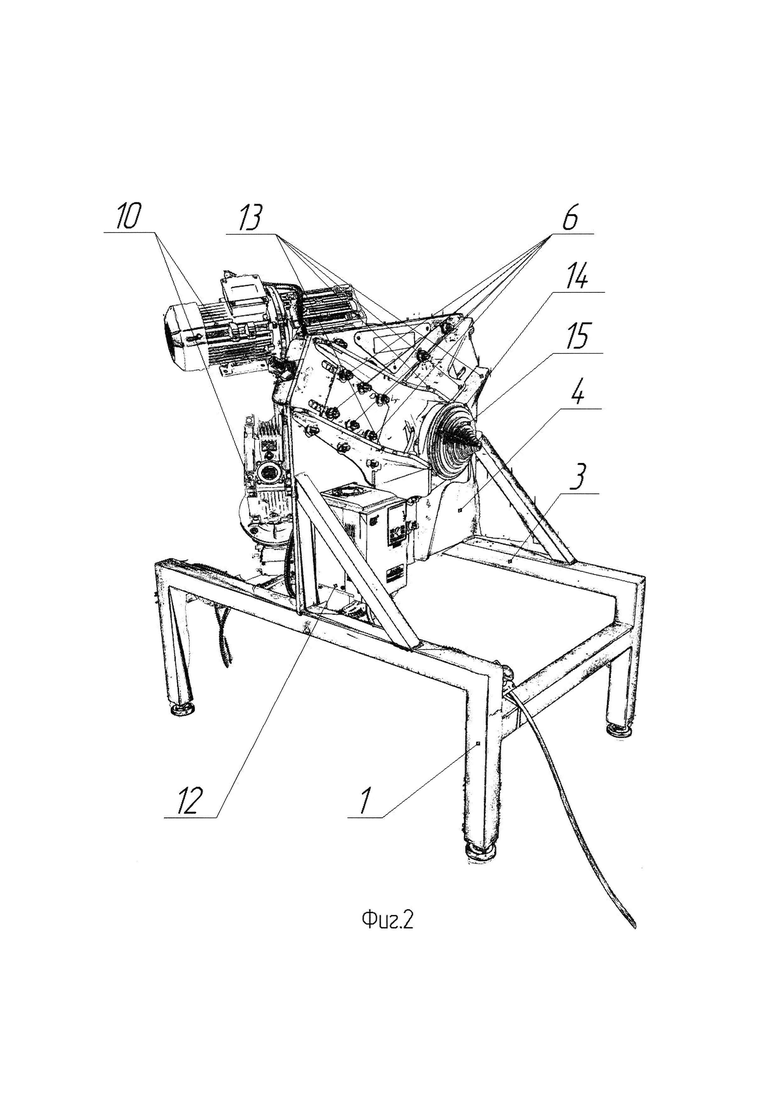

На Фиг. 2 изображен общий вид кузнечно-прессовой машины со стороны втулки-люнета с одиннадцатью дополнительными втулками-вкладышами

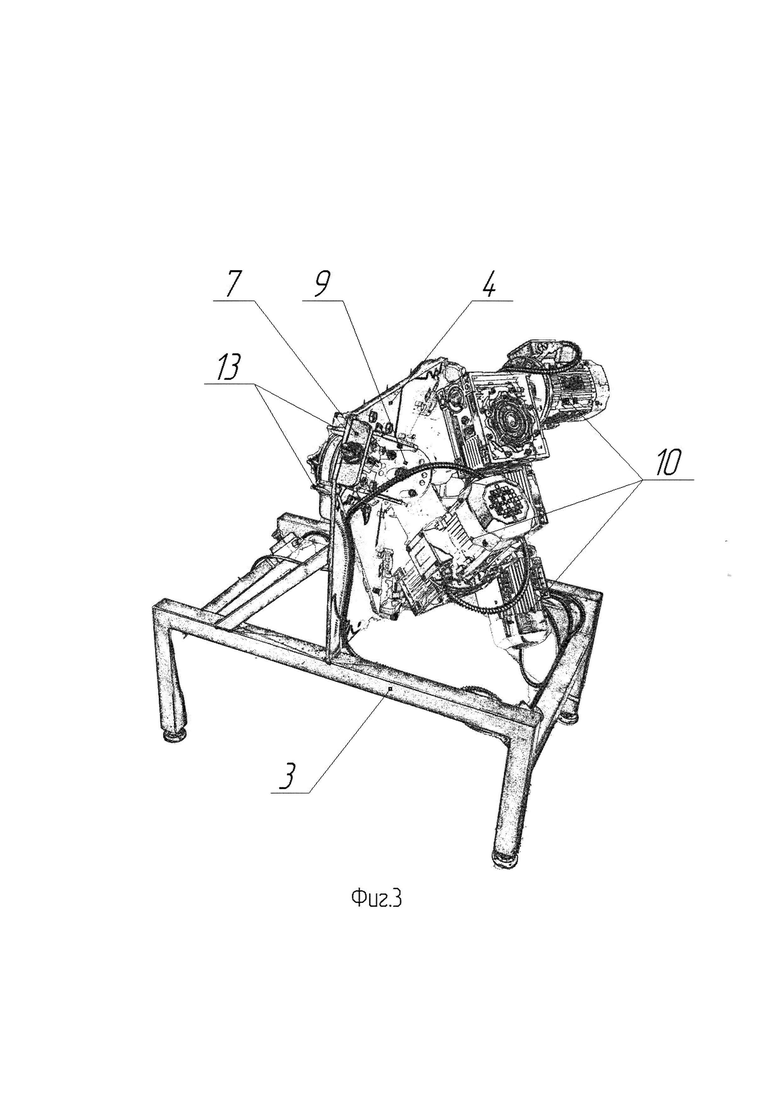

На Фиг. 3 изображен общий вид кузнечно-прессовой машины со стороны мотор редукторов.

На Фиг. 4 изображен вид сбоку втулки-люнета с одиннадцатью дополнительными втулками-вкладышами

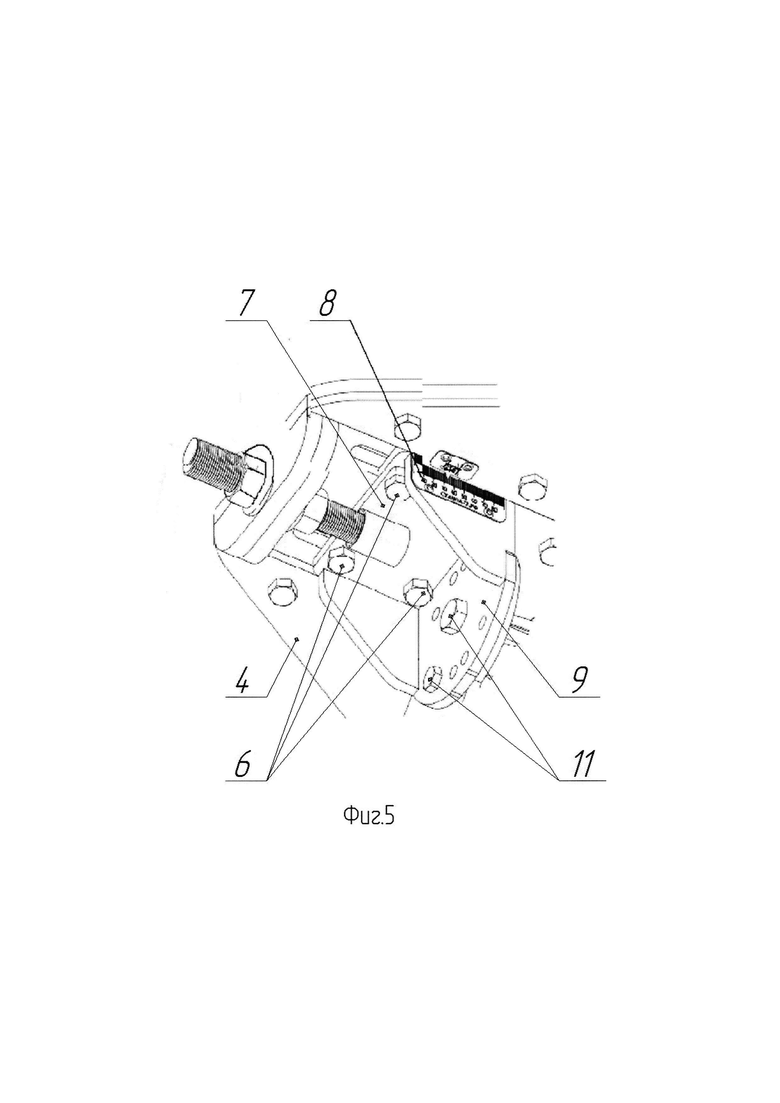

На Фиг. 5 изображен внешний вид ползуна с указателем его положения и план-шайбой.

Машина кузнечно-прессовая смонтирована на сварной раме (1), выполненной из стального профиля и установлена на виброгасящих опорах (2). В состав рамы (1) входит основание (3) и плоская вертикальная траверса (4) с центральным отверстием (5). На траверсе (4) симметрично относительно оси отверстия (5) установлены и зафиксированы болтами (6) три ползуна (7) с ручными винтовыми приводами радиального перемещения, оснащенные указателями положения (8) и планшайбами (9), на которых укреплены три идентичных червячных мотор-редуктора (10), с возможностью поворота каждого из них на план-шайбе (9) относительно оси его выходного вала, с последующей фиксацией болтами (11) в заданном положении. На выходных валах мотор-редукторов (10) укреплены накатные ролики (на чертежах не показаны). На раме (1) укреплен также узел (12) управления машиной. К траверсе (4), со стороны подачи заготовки и перпендикулярно ее плоскости симметрично и радиально, относительно оси отверстия (5), приварены три пары ребер жесткости (13), к внутренним окончаниям которых, соосно с отверстием (5), приварена неподвижная втулка-люнет (14), внутренний диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки (заготовка на иллюстрациях не показана). Рама (1), основание (3), вертикальная траверса (4), ребра жесткости (13) и неподвижная втулка-люнет (14) образуют в своей совокупности жесткую замкнутую силовую пространственную несущую конструкцию, которая обладает гораздо более высокой конструкционной жесткостью и прочностными характеристиками, по сравнению с несущими конструкциями известных аналогов. Эта особенность патентуемого решения позволяет значительно снизить металлоемкость и массу машины без ущерба конструкционной жесткости и прочности. Дополнительные втулки-вкладыши (15) могут вставляться в необходимом количестве коаксиально во втулку-люнет (14), для изменения поддерживающего заготовку диаметра люнета, в соответствии с тринадцатью стандартными диаметральными размерами обрабатываемых трубных заготовок. Электрические компоненты изделия включают в себя электрический узел управления машиной (12) и мотор-редукторы (10) с асинхронными электрическими двигателями, которые рассчитаны на работу от трехфазной общепромышленной сети 380/220 В, 50 Гц. Для питания от однофазной электрической сети 220 В., как вариант исполнения, машина кузнечно-прессовая может содержать инвертор с преобразователем частоты (ПЧ), расположенный в электрическом узле.

Принцип действия машины кузнечно-прессовой не отличается от принципа действия ее близких аналогов и устройства-прототипа. Технологическая деформация трубной заготовки осуществляется способом проката с продавливанием винтовых канавок накатными роликами на внешней поверхности заготовки при ее поступательном движении через эти ролики, с одновременным поворотом. Накатные ролики приводятся в синхронное вращение мотор-редукторами (10), сообщая при этом поступательное движение и одновременное вращение трубной заготовке, которая в процессе обработки поддерживается втулкой-люнетом (14) горизонтально и соосно центральному отверстию (5) в траверсе (4). Настройка машины подразумевает синхронное радиальное смещение и фиксацию болтами (6) на траверсе (4) ползунов (7) с укрепленными на них мотор-редукторами (10) и накатными роликами в положении, которое соответствует настройке машины под определенный диаметр трубы и на заданную глубину ее деформации при прокате. Перемещение ползунов (7) контролируется указателями положения (8). Угловое положение мотор-редукторов (10) и, как следствие, угловое положение накатных роликов также может регулироваться поворотом каждого из мотор-редукторов (10) на планшайбе (9), с последующей фиксацией этого положения крепежными болтами (11). Рабочий процесс осуществляется следующим образом. Заготовка подается через поддерживающую втулку-люнет (14) в зону деформации, образованную симметричной системой вращающихся на валах мотор-редукторов (10) роликов. Захват трубной заготовки роликами сопровождается сообщением заготовке вращательно-поступательного движения и формированием на ее внешней поверхности винтовых канавок, являющихся целью всей операции. Скорость прокатки заготовки можно регулировать в том случае, если патентуемая машина укомплектована инвертором с преобразователем частоты (ПЧ), расположенном в электрическом узле, что дает дополнительную возможность проводить тонкую настройку параметров работы мотор-редукторов (10).

Предлагаемое техническое решение промышленно применимо, т.к. все составляющие его элементы известны из уровня техники, могут производиться по известным технологиям из известных материалов и частично поставляться в виде готовых комплектующих узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЗНЕЧНЫЙ СТАНОК | 2018 |

|

RU2707460C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| Устройство для высадки | 1977 |

|

SU648319A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН | 1967 |

|

SU201308A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в зону обработки | 1989 |

|

SU1763073A1 |

| Люнет токарного станка | 1986 |

|

SU1324818A1 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1990 |

|

SU1779437A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

Изобретение относится к области обработки металлов давлением, в частности к оборудованию для холодной деформации заготовок. Сварная рама включает основание и вертикальную траверсу с центральным отверстием. На траверсе установлены и зафиксированы болтами три ползуна с ручными винтовыми приводами их радиального перемещения, оснащенные указателями положения и план-шайбами. На план-шайбах укреплены три идентичных червячных мотор-редуктора, на выходном валу каждого из которых установлен накатной ролик. Мотор-редукторы имеют возможность поворота каждого из них относительно оси его выходного вала с последующей фиксацией в заданном положении болтами к план-шайбе. На раме укреплен электрический узел управления машиной. К траверсе со стороны подачи заготовки и перпендикулярно плоскости траверсы симметрично и радиально относительно оси отверстия в ней приварены три пары ребер жесткости. К их внутренним окончаниям приварена неподвижная втулка-люнет. Внутренний диаметр втулки-люнета превышает максимальный диаметр трубной заготовки. В результате обеспечивается возможность холодной деформации металлических труб круглого сечения. 13 з.п. ф-лы, 5 ил.

1. Машина кузнечно-прессовая, в состав которой входит сварная рама, расположенная на виброгасящих опорах, включающая в себя основание и плоскую вертикальную траверсу с центральным отверстием, на которой симметрично относительно оси отверстия установлены и зафиксированы болтами три ползуна с ручными винтовыми приводами их радиального перемещения, оснащенные указателями их положения и план-шайбами, на которых укреплены три идентичных червячных мотор-редуктора, на выходном валу каждого из которых установлен накатной ролик, причем мотор-редукторы укреплены с возможностью поворота каждого из них относительно оси его выходного вала с последующей его фиксацией в заданном положении болтами к план-шайбе, на раме укреплен также электрический узел управления машиной, отличающаяся тем, что к траверсе со стороны подачи заготовки и перпендикулярно плоскости траверсы симметрично и радиально относительно оси отверстия в ней приварены три пары ребер жесткости, к внутренним окончаниям которых соосно с указанным отверстием приварена неподвижная втулка-люнет, внутренний диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки.

2. Кузнечно-прессовая машина по п. 1, отличающаяся тем, что неподвижная втулка-люнет по своему внутреннему диаметру сопрягается по посадке с зазором с первой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем первая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр неподвижной втулки-люнета.

3. Кузнечно-прессовая машина по п. 2, отличающаяся тем, что первая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором со второй дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем вторая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр первой дополнительной втулки-вкладыша.

4. Кузнечно-прессовая машина по п. 3, отличающаяся тем, что вторая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с третьей дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем третья дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр второй дополнительной втулки-вкладыша.

5. Кузнечно-прессовая машина по п. 4, отличающаяся тем, что третья дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с четвертой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем четвертая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр третьей дополнительной втулки-вкладыша.

6. Кузнечно-прессовая машина по п. 5, отличающаяся тем, что четвертая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с пятой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем пятая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр четвертой дополнительной втулки-вкладыша.

7. Кузнечно-прессовая машина по п. 6, отличающаяся тем, что пятая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с шестой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем шестая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр пятой дополнительной втулки-вкладыша.

8. Кузнечно-прессовая машина по п. 7, отличающаяся тем, что шестая дополнительная втулка - вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с седьмой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем седьмая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр шестой дополнительной втулки-вкладыша.

9. Кузнечно-прессовая машина по п. 8, отличающаяся тем, что седьмая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с восьмой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем восьмая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр седьмой дополнительной втулки-вкладыша.

10. Кузнечно-прессовая машина по п. 9, отличающаяся тем, что восьмая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с девятой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем девятая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр восьмой дополнительной втулки-вкладыша.

11. Кузнечно-прессовая машина по п. 10, отличающаяся тем, что девятая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с десятой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем десятая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр девятой дополнительной втулки - вкладыша.

12. Кузнечно-прессовая машина по п. 11, отличающаяся тем, что десятая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с одиннадцатой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем десятая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр десятой дополнительной втулки-вкладыша.

13. Кузнечно-прессовая машина по п. 12, отличающаяся тем, что одиннадцатая дополнительная втулка-вкладыш по своему внутреннему диаметру сопрягается по посадке с зазором с двенадцатой дополнительной втулкой-вкладышем, диаметр которой превышает максимальный диаметр используемой для обработки трубной заготовки, причем двенадцатая дополнительная втулка-вкладыш снабжена упорным кольцом или кольцевым буртиком, наружный диаметр которого превышает внутренний диаметр одиннадцатой дополнительной втулки-вкладыша.

14. Кузнечно-прессовая машина по п. 1, отличающаяся тем, что электрический узел управления электродвигателями мотор-редукторов включает в себя инвертор с преобразователем частоты.

| Бесконтактное регулирующее устройство | 1940 |

|

SU73249A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВИНТОВОЙ КАНАВКИ НА ТРУБНОЙ ЗАГОТОВКЕ | 1993 |

|

RU2085318C1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1982 |

|

SU1074641A1 |

| Устройство для накатывания резьб на трубах | 1987 |

|

SU1496887A2 |

| DE 10244483 B4, 31.08.2006 | |||

| DE 102008019437 A1, 22.10.2009. | |||

Авторы

Даты

2024-10-07—Публикация

2023-11-09—Подача