1

Изобретение относится к оборудованию складов, в частности к устройствам для загрузки и разгрузки стеллажей.

Известно устройство для загрузк и разгрузки стеллажей, содержащее краны- штабелеры с грузоподъемной платформой l .

Недостатком устройства является низкая производительность за счет больших пробегов кранов-штабелеров.

Известно также устройство для загрузки и разгрузки стеллажей, содержсицее подающие и отводящие конвейеры, краны-штабелеры, имеющие вертикальную раму, на которой подвижно смонтирована .грузоподъемная платформа с механизмом подачи грузов в стеллажи и отбора груза со стеллажей 2.

Недостатком этого устройства является сложность конструкции изза того, что оно снабжено дополнительными перегрузочными механизмами.

Цель изобретения - упрощение конструкции.

Это достигается тем, что грузоподъемная платформа выполнена в

виде поворотной секции рольганга, установленной с возможностью совмещения ее продольной оси с Продольной осью конвейеров, а конвейеры содержат отдельные кинематически, связанные между собой секции, установленные с возможностью вертикального перемещения, при этом рама каждого крана-штабелера снабжена

0 упорами, взаимодействующими с упомянутыми секциями конвейеров.

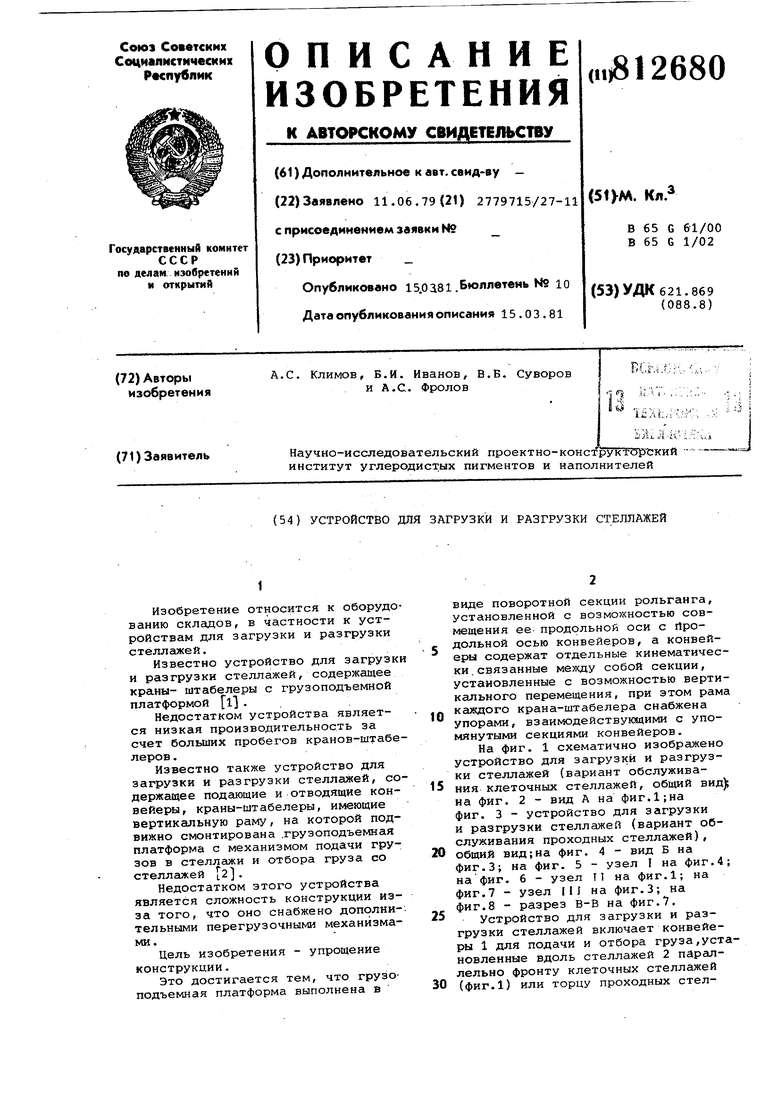

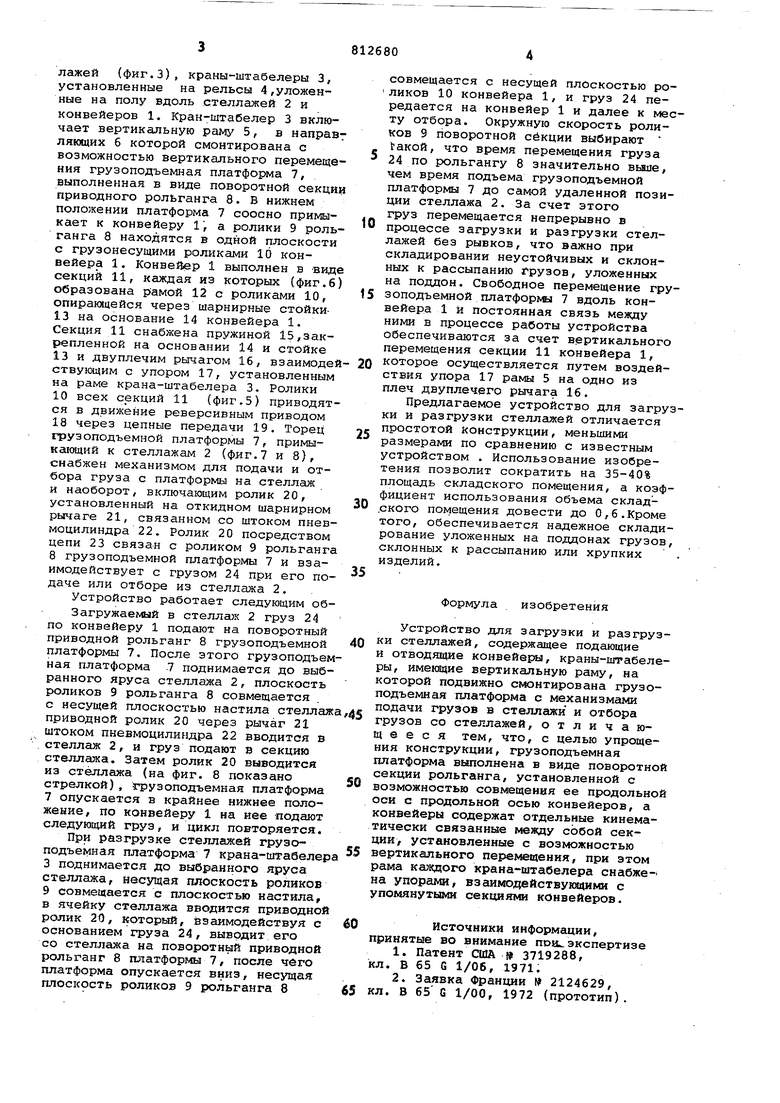

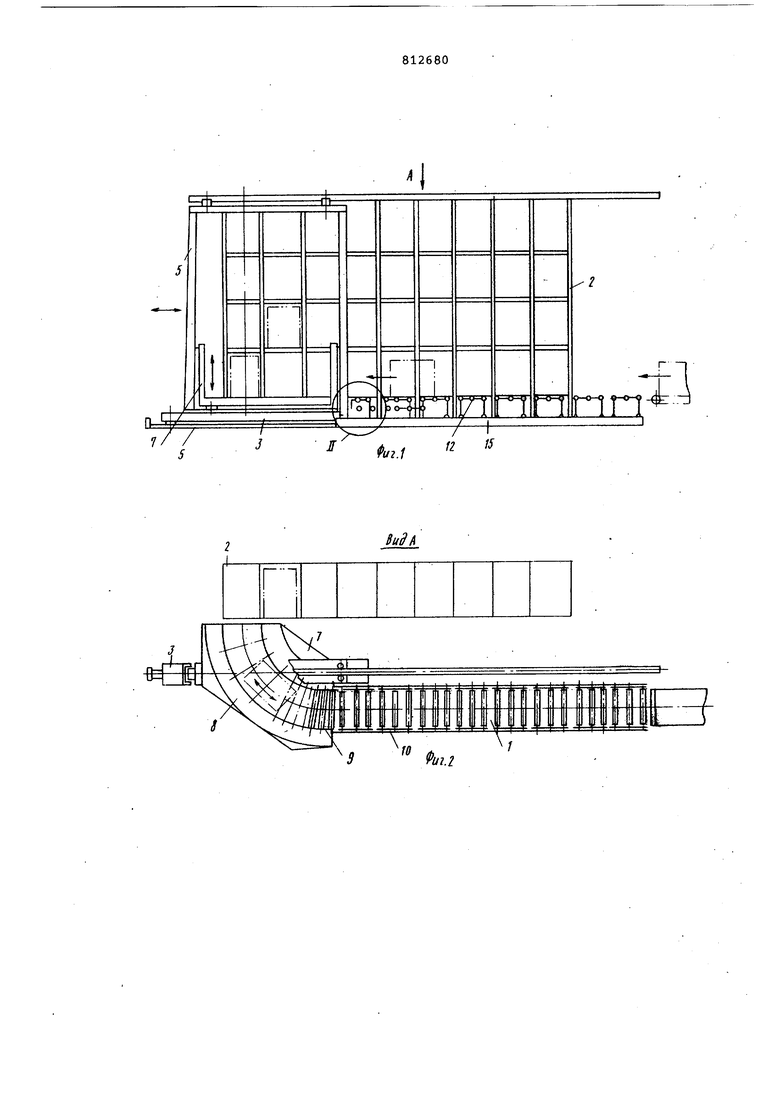

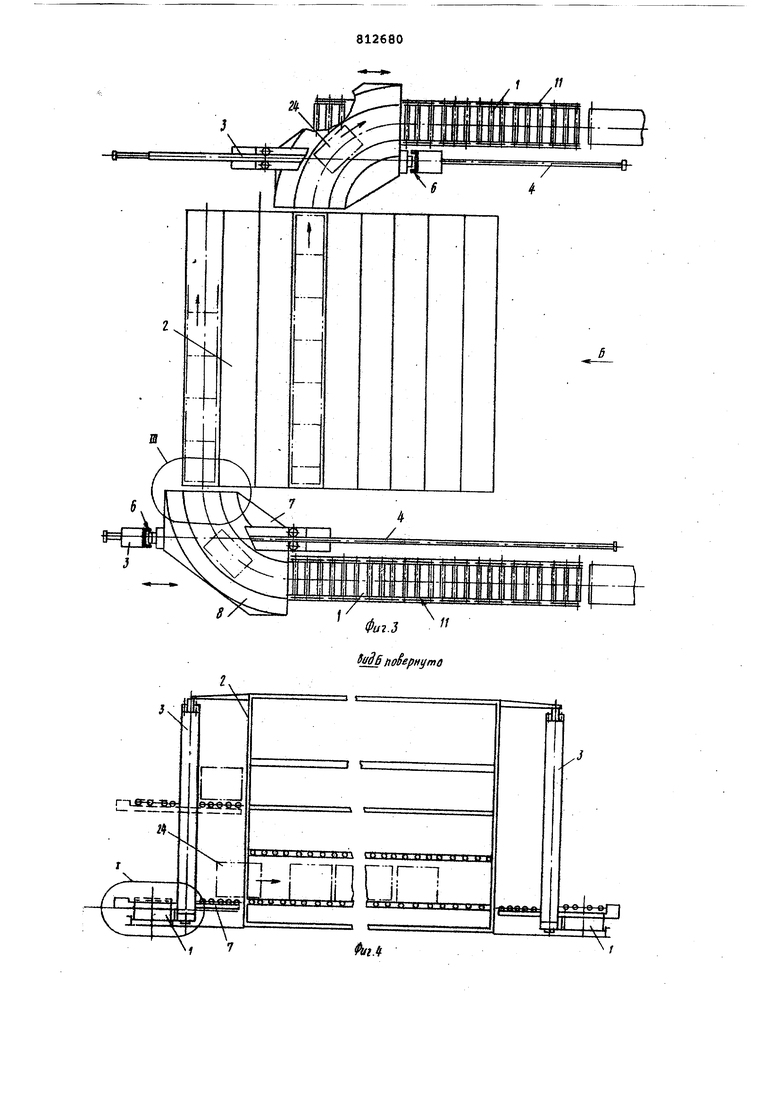

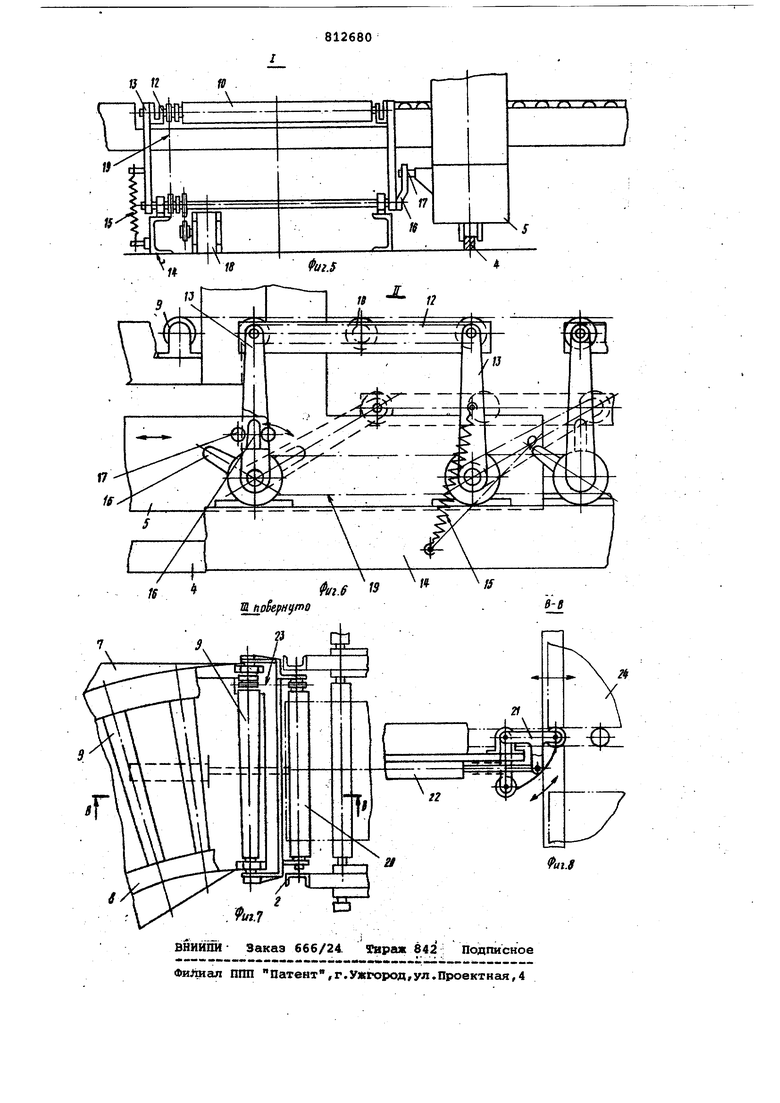

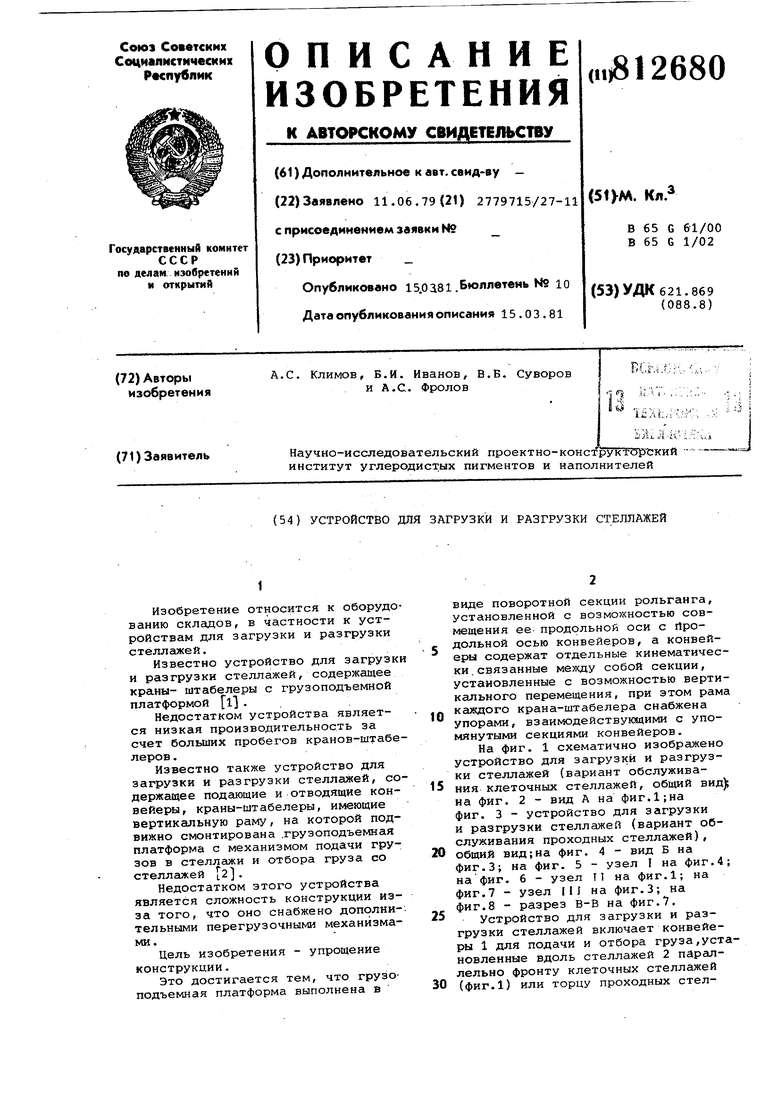

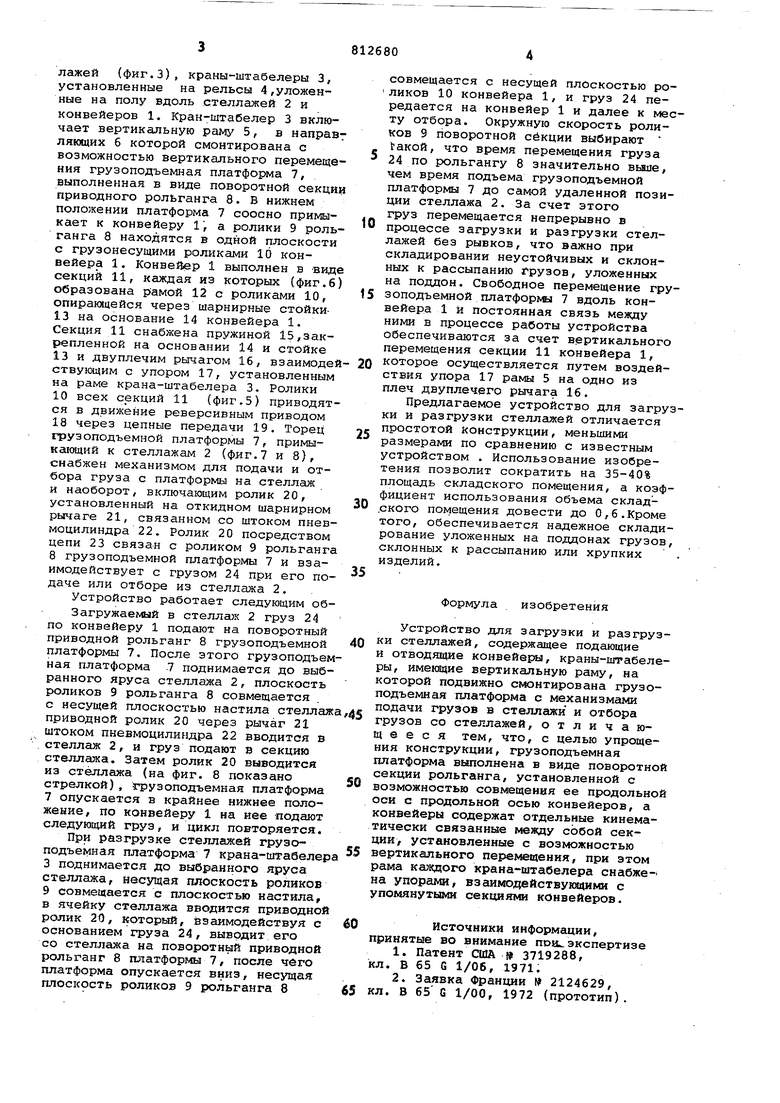

На фиг. 1 схематично изображено устройство для загрузки и разгрузки стеллажей (вариант обслужива5 НИН клеточных стеллажей, общий вид на фиг. 2 - вид А на фиг.1;на фиг. 3 - устройство для загрузки и разгрузки стеллажей (вариант обслуживания проходных стеллажей),

Q общи.й вид;на фиг. 4 - вид Б на фиг.З; на фиг. 5 - узел I на фиг.4; на фиг. 6 - узел Т1 на фиг.1; на фиг.7 - узел I1J на фиг.З; на фиг.8 - разрез В-В на фиг.7.

5

Устройство для загрузки и разгрузки стеллажей включает конвейеры 1 для подачи и отбора груза,установленные вдоль стеллажей 2 параллельно фронту клеточных стеллажей

0 (фиг.1) или торцу проходных стеллажей (фиг.З), крамы-штабелеры 3, установленные на рельсы 4,уложенные на полу вдоль стеллажей 2 и конвейеров 1. Кран-штабелер 3 включает вертикальную раму 5, в направг ляющих б которой смонтирована с возможностью вертикального перемещения грузоподъемная платформа 7, выполненная в виде поворотной секции приводного рольганга 8. В нижнем положении платформа 7 соосно примыкает к конвейеру 1, а ролики 9 рольганга 8 находятся в одной плоскости с грузонесущими роликами 10 конвейера 1. Конвейер 1 выполнен в -виде секций 11, каждая из которых (фиг.б) образована 12 с роликами 10, опирающейся через шарнирные стойки13 на основание 14 конвейера 1. Секция 11 снабжена пружиной 15,закрепленной на основании 14 и стойке 13 и двуплечим рычагом 16, взаимодействующим с упором 17, установленным на раме крана-штабелера 3. Ролики 10 всех секций 11 (фиг.З) приводятся в движение реверсивным приводом 18 через цепные передачи 19. Торец грузоподъемной платформы 7, примыкающий к стеллажам 2 (фиг.7 и 8), снабжен механизмом для подачи и отбора груза с платформы на стеллаж и наоборот, включающим ролик 20, установленный на откидном шарнирном рычаге 21, связанном со штоком пневмоцилиндра 22. Ролик 20 посредством цепи 23 связан с роликом 9 рольганга

8грузоподъемной платформы 7 и взаимодействует с грузом 24 при его подаче или отборе из стеллажа 2.

Устройство работает следующим обЗагружаемый в стелла5к 2 груз 24 по конвейеру 1 подоиот на поворотный приводной рольганг 8 грузоподъемной платформы 7. После этого грузоподъемная платформа 7 поднимается до выбранного яруса стеллажа 2, плоскость роликов 9 рольганга 8 совмещается с несущей плоскостью настила стеллаж приводной ролик 20 через рычаг 21 штоком пневмоцилиндра 22 вводится в стеллаж 2, и груз подают в секцию стеллажа. Затем ролик 20 выводится из стеллажа (на фиг. 8 показано стрелкой), грузоподъемная платформа 7 опускается в крайнее нижнее положение, по конвейеру 1 на нее подают следующий груз, и цикл повторяется.

При разгрузке стеллажей грузоподъемная платформа 7 крана-штабелер 3 поднимается до выбранного яруса стеллажа, несущая плоскость роликов

9совмещается с плоскостью настила,

в ячейку стеллажа вводится приводной ролик 20, который, взаимодействуя с основанием груза 24, выводит его со стеллажа на поворотный приводной рольганг 8 платформы 7, после чего платформа опускается вниз, несущая плоскость роликов 9 рольганга 8

совмещается с несущей плоскостью роликов 10 конвейера 1, и груз 24 передается на конвейер 1 и далее к месту отбора. Окружную скорость роликов 9 поворотной секции выбирают 1акой, что время перемещения груза 24 по рольгангу 8 значительно вьвие, чем время подъема грузоподъемной платформы 7 до самой удаленной позиции стеллажа 2. За счет этого груз перемещается непрерывно в процессе загрузки и разгрузки стеллажей без рывков, что важно при складировании неустойчивых и склонных к рассыпанию грузов, уложенных на поддон. Свободное перемещение грузоподъемной Ш1атфор1 и 7 вдоль конвейера 1 и постоянная связь между ними в процессе работы устройства обеспечиваются за счет вертикального перемещения секции 11 конвейера 1, которое осуществляется путем воздействия упора 17 рамы 5 на одно из плеч двуплечего рычага 16.

Предлагаемое устройство для загруки и разгрузки стеллажей отличается простотой конструкции, меньшими размерами по сравнению с известным устройством . Использование изобретения позволит сократить на 35-40% площадь складского помещения, а коэффициент использования объема склад.ского помещения довести до 0,6.Кроме того, обеспечивается надежное складирование уложенных на поддонах грузов склонных к рассыпанию или хрупких изделий.

Формула изобретения

Устройство для загрузки и разгрузки стеллажей, содержащее подающие и отводящие конвейеры, краны-штабелеры, имекядие вертикальную раму, на которой подвижно смонтирована грузоподъемная платформа с механизмами подачи грузов в стеллажи и отбора грузов со стеллажей, о т л и ч а ющ в е с я тем, что, с целью упрощения конструкции, грузоподъемная платформа выполнена в виде поворотной секции рольганга, установленной с возможностью совмещения ее продольной оси с продольной осью конвейеров, а конвейеры содержат отдельные кинематически связанные между собой секции, установленные с возможностью вертикального перемещения, при этом рама калодого крана-штабелера снабжена упорами, взаимодействуияцнми с упомянутыми секциями конвейеров.

0 Источники информации,

принятые во внимание noKL. экспертизе

1.Патент США 3719288, кл. В 65 G 1/06, 1971.

2.Заявка Франции № 2124629, 5 кл. В 65 G 1/00, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Склад для хранения штучных грузов | 1986 |

|

SU1368232A1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Грузоподъемная платформа крана- шТАбЕлЕРА | 1979 |

|

SU793906A1 |

| Перегружатель штучных грузов | 1982 |

|

SU1022876A1 |

| Кран-штабелер для длинномерных грузов | 1979 |

|

SU867818A1 |

| Стеллажный кран-штабелер | 1988 |

|

SU1643338A1 |

| Склад штучных грузов | 1980 |

|

SU992345A1 |

ГУ/

1

J

/ If

t/./

SadB uoSepHifme

Авторы

Даты

1981-03-15—Публикация

1979-06-11—Подача