Изобретение относится к горячештампо- ночному производству, в частности к по- i:i i( мной прокатке изделий типа опорных ptjjuiKOB тракторов.

Цель изобретения -- снижение энергозатрат и повышение качества получаемых изделий.

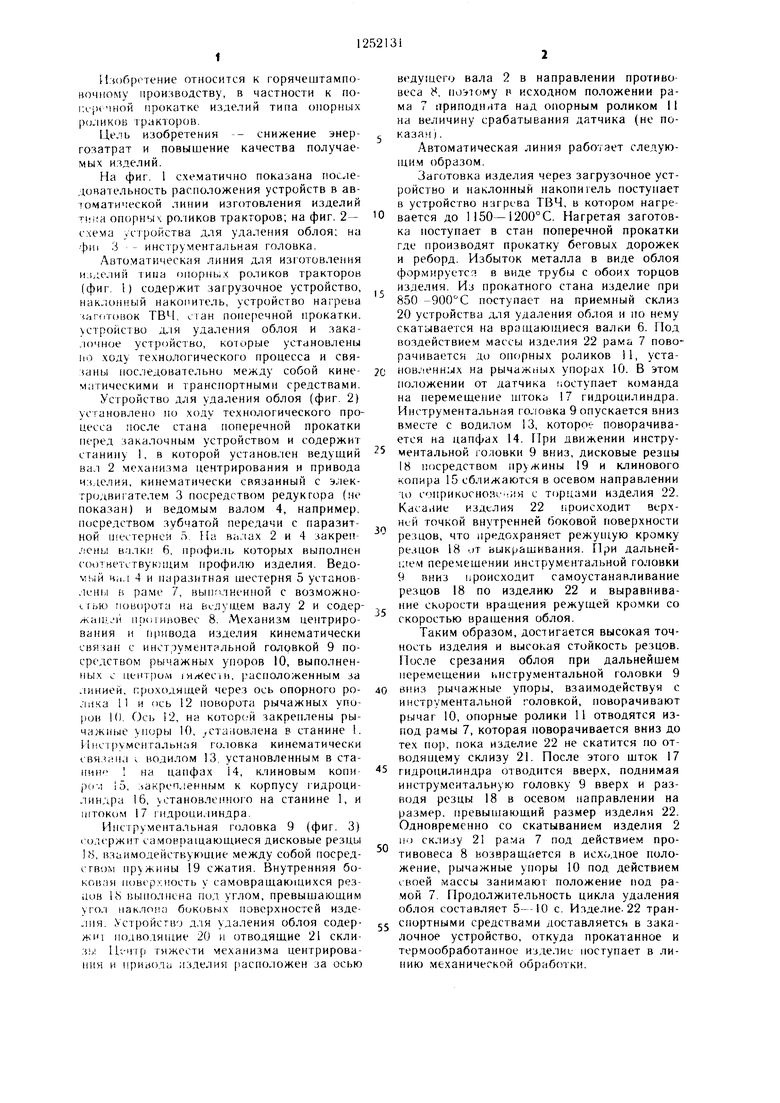

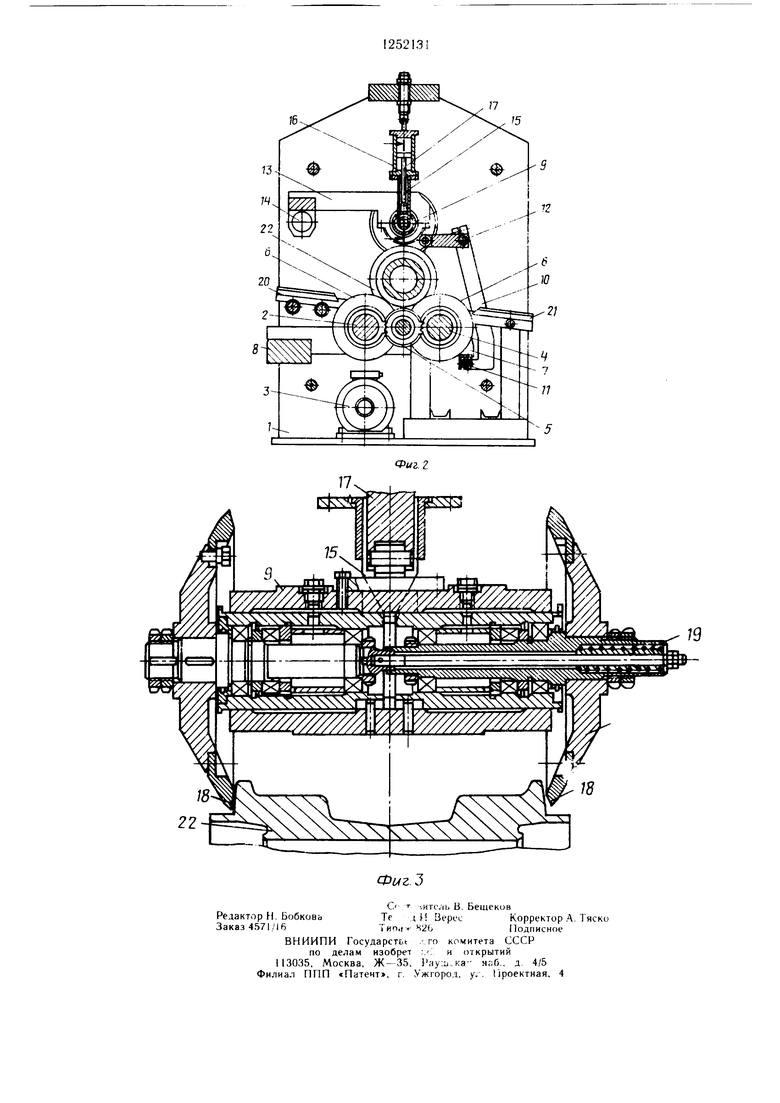

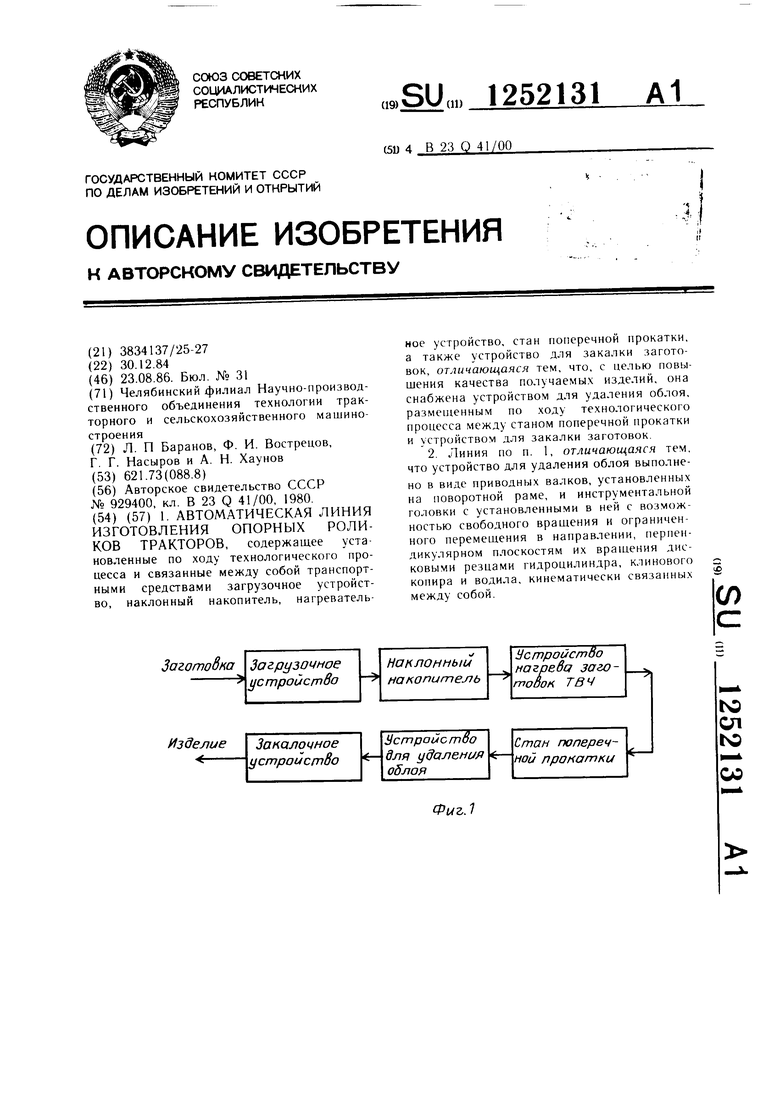

На фиг. 1 схематично показана последовательность расположения устройств в автоматической линии изготовления изделий опорных роликов тракторов; на фиг. 2- с.хема устройства для удаления облоя; на фи1 3 - инструментальная головка.

Авто.матическая линия для изготовления и:ь;елий типа опорных роликов тракторов (фиг. 1) содержит загрузочное устройство, наклонный накопитель, устройство нагрева чаготовок ТВЧ, стан поперечной прокатки, устройство для удаления облоя и закалочное устройство, которые установлены по ходу технологического процесса и связаны последовательно между собой кинематическими и транспортными средствами.

Устройство для удаления облоя (фиг. 2) усгановлено по ходу технологического процесса после стана поперечной прокатки перед закалочным устройством и содержит станицу 1, в которой установлен ведущий вал 2 механизма центрирования и привода изделия, кинематически связанный с электродвигателем 3 посредством редукгора (не показан) и ведомым валом 4, например, юсредством зубчатой передачи с паразитной кестернеи о. На ва.чах 2 и 4 закреплены валки 6, профиль которых выполнен соотнетствуюпгим профилю изделия. Ведомый Hci.i 4 и паразитная шестерня 5 установ- лс нгл в раме 7, выпплненпой с возможностью поворота на в -дущем валу 2 и содержащей прогиповес 8. Механизм центрирования и привода изделия кинематически свя:1ан с инструментальной головкой 9 посредством рычажных упоров 10, выполненных с центром 1ижес1и, расположенным за .1инией, проходящей через ось опорного ролика 11 и ось 12 поворота рычажных упо- )ов И). Ось 12, на которс. й закреплены рычажные упоры 10, (Становлена в станине 1. Нн,ст)ументальная головка кинематически связана t водилом 13, установленным в ста- инн на цапфах 14, клиновым копи- pcr.i 15, закрепленным к корпусу гидроци- линлра 16, установленного на станине 1, и liiTOKCJM 17 гидроцилиндра.

Инструментальная головка 9 (фиг. 3) гилержит самовра1цающиеся дисковые резцы liS, взаимодействующие между собой посредством пружины 19 сжатия. Внутренняя боковая поверхность у самовращающихся резцов 18 выполнена под углом, превышающим угол наклона боковых поверхностей изделия. .Устройство для удаления облоя содержит подводящие 20 и отводящие 21 скли- 3 Ut-ii ip тяжести механизма центрирования и прийола изделия расположен за осью

ведущего вала 2 в направлении противо веса 8, р исходном положении рама 7 приподнята над опорным роликом It на величину срабатывания датчика (не показак).

Автоматическая линия работает следующим образом.

Заготовка изделия через загрузочное устройство и наклонный накопитель поступает в устройство нагрева ТВЧ, в котором нагревается до 1150-1200°С. Нагретая заготовка поступает в стан поперечной прокатки где производят прокатку беговых дорожек и реборд. Избыток металла в виде облоя формируете: в виде трубы с обоих торцов изделия. Из прокатного стана изделие при 850 поступает на приемный склиз 20 устройства для удаления облоя и по нему скатывается на вращающиеся валки 6. Под воздействием .массы изделия 22 рама 7 поворачивается до опорных роликов 11, установленных на рычажных упорах 10. В этом положении от датчика поступает команда на перемещение штока 17 гидроцилиндра. Инструментальная го.ювка 9 опускается вниз вместе с водилом 13, которое поворачивается на цапфах 14. ГТри движении инструментальной головки 9 вниз, дисковые резцы 18 посредством пружины 19 и клинового копира 15 сближаются в осевом направлении Ц) соприкоснош- . ;|я с торцами изделия 22. Касалие изделия 22 происходит верхней точкой внутренней боковой поверхности резцов, что предохраняет режущую кромку резцов 18 от выкрашивания. Г1ри дальнейшем перемещении инструментальной головки 9 вниз 1;роисходит самоустанавливаиие резцов 18 по изделию 22 и выравнивание скорости вращения режущей кромки со скоростью вращения облоя.

Таким образом, достигается высокая точность изделия и высокая стойкость резцов. После срезания облоя при дальнейшем перемещении инстру.ментальной головки 9

вниз рычажные упоры, взаимодействуя с инструментальной головкой, поворачивают рычаг 10, опорные ролики 11 отводятся из- под рамы 7, которая поворачивается вниз до тех пор, пока изделие 22 не скатится по отводящему склизу 21. После этого шток 17 гидроцилиндра отводится вверх, поднимая инструментальную головку 9 вверх и раз- в()дя резцы 18 в осевом направлении на размер, превышающий размер изделия 22. Одновременно со скатыванием изделия 2 по ск.тизу 21 рама 7 под действием противовеса 8 возвращается в положение, рычажные упоры 10 под действием I. ноей массы занимают положение под рамой 7. Продолжительность цикла удаления облоя составляет 5--10 с. Изделие. 22 транспортными средствами доставляется в закалочное устройство, откуда прокатанное и термообработанкое изделие поступает в линию механической обработки.

/7

5

7

22

. J

С т .MTCjib в. Бешеков Те дИ ЗеросКорректор

ТиПс 82ЬПодписное

ВНИИПИ Государсть1 , го комитета СССР

по делам изобрет :.; и открытий

113035, Москва, Ж-35, Рау:и.ка- наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, у.. Г1роектная, 4

Редактор Н. Бобковь Заказ 4571/16

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Установка для обрезки облоя | 1989 |

|

SU1611600A1 |

| Автоматическая линия изготовления опорных роликов тракторов | 1985 |

|

SU1348142A2 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| Автоматическая линия для изготовления опорных роликов трактора | 1988 |

|

SU1572792A2 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| Установка для обрезки облоя | 1991 |

|

SU1780945A1 |

| Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой | 1987 |

|

SU1512699A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-30—Подача