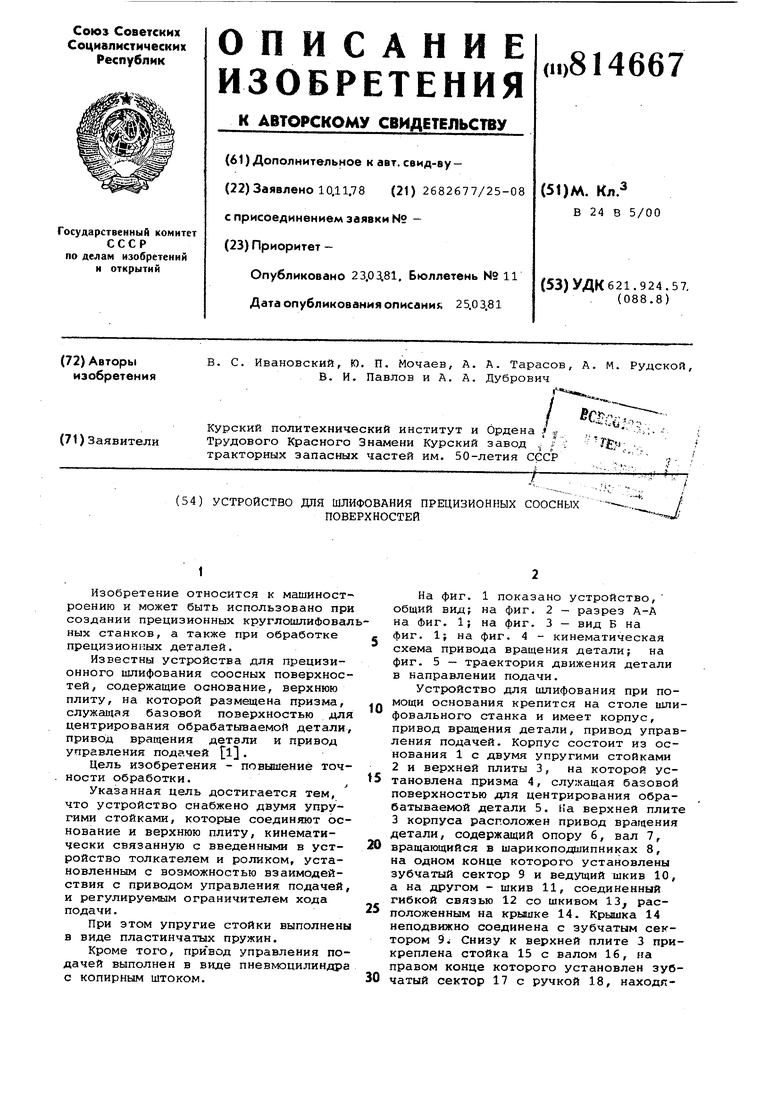

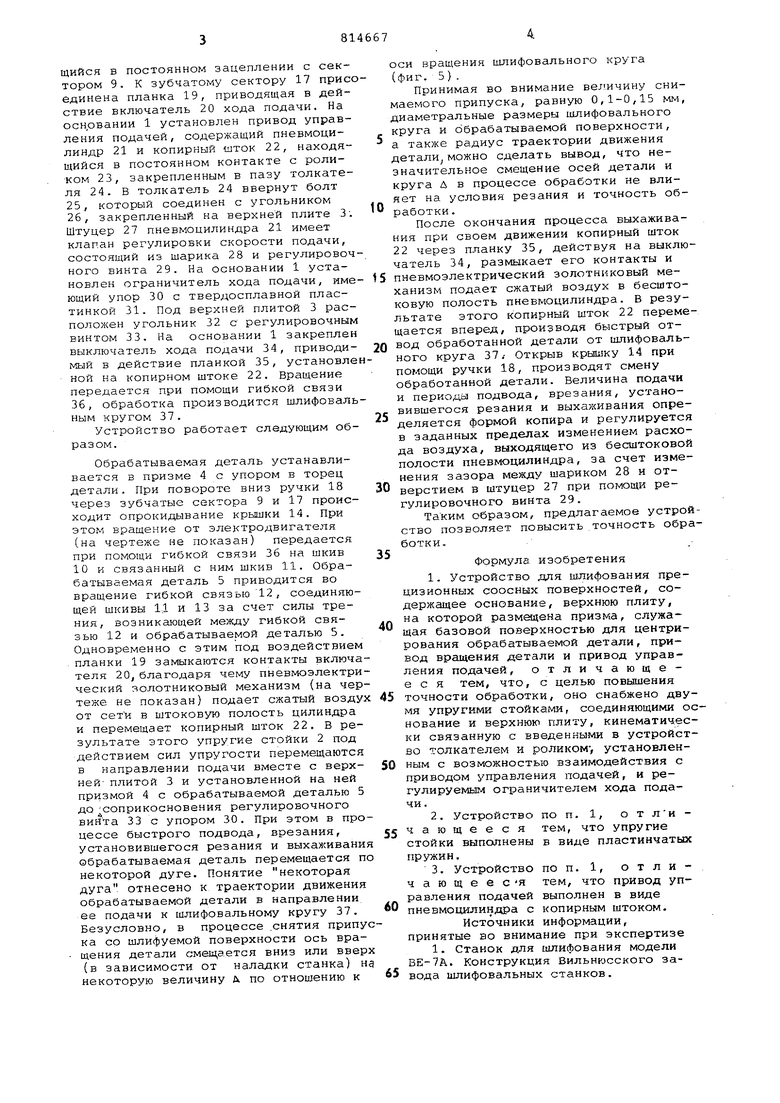

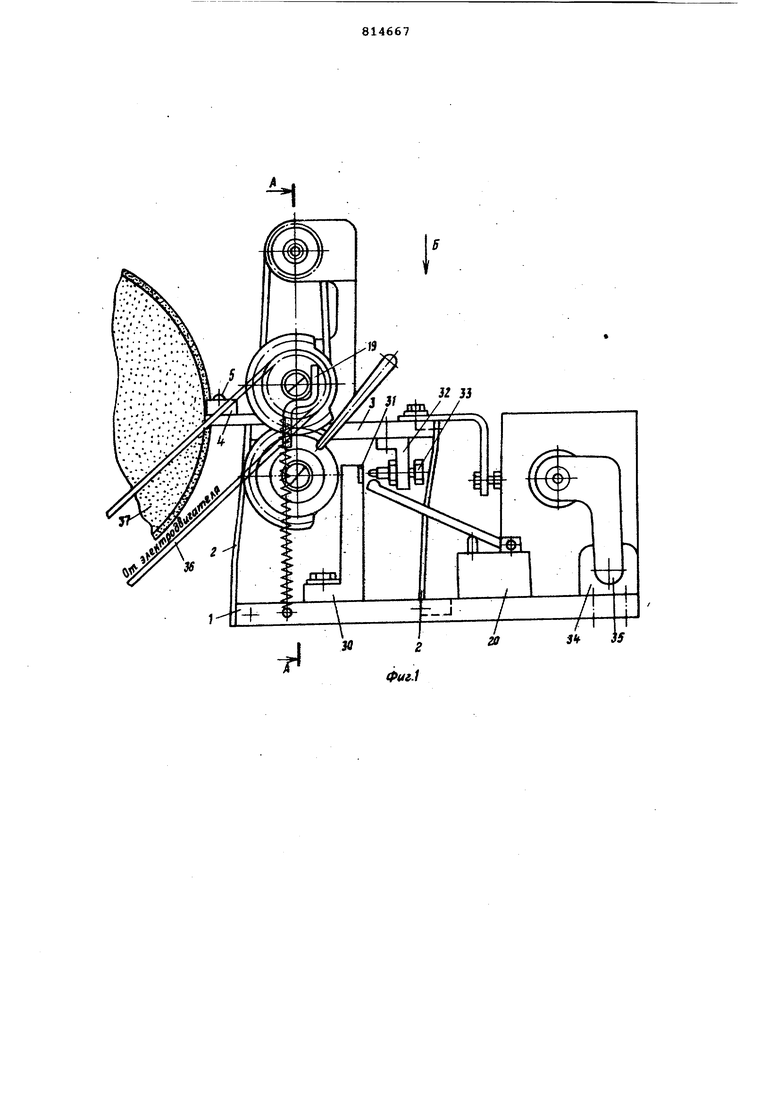

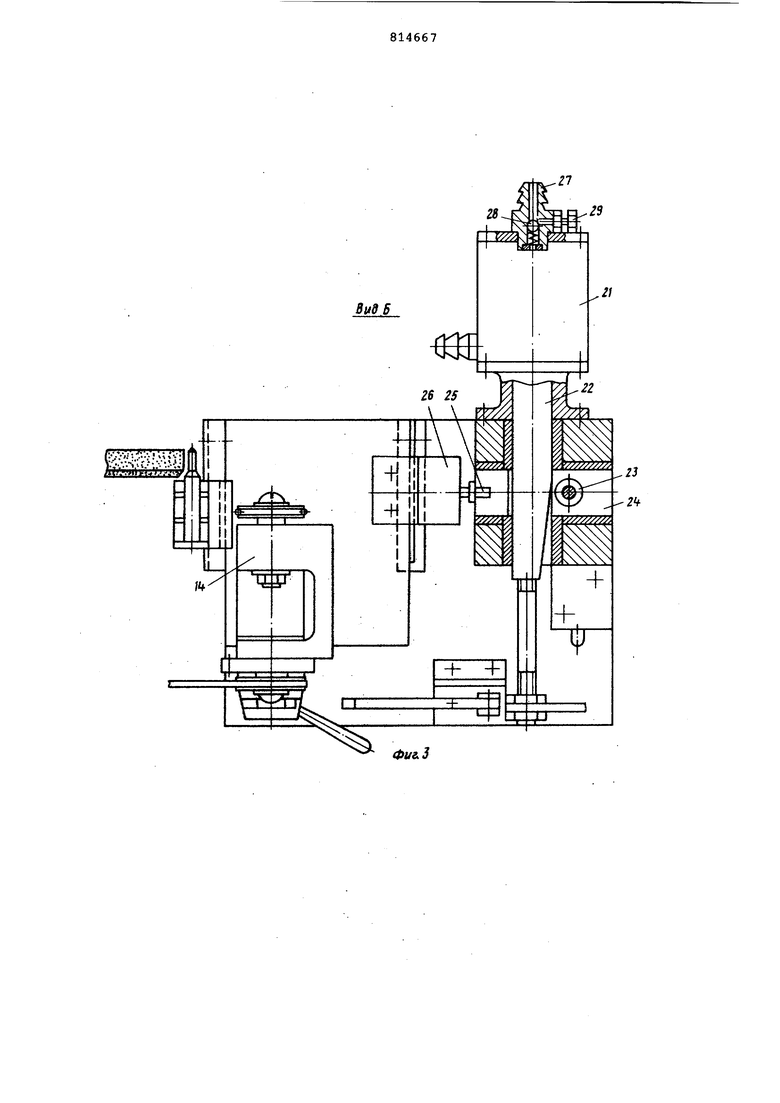

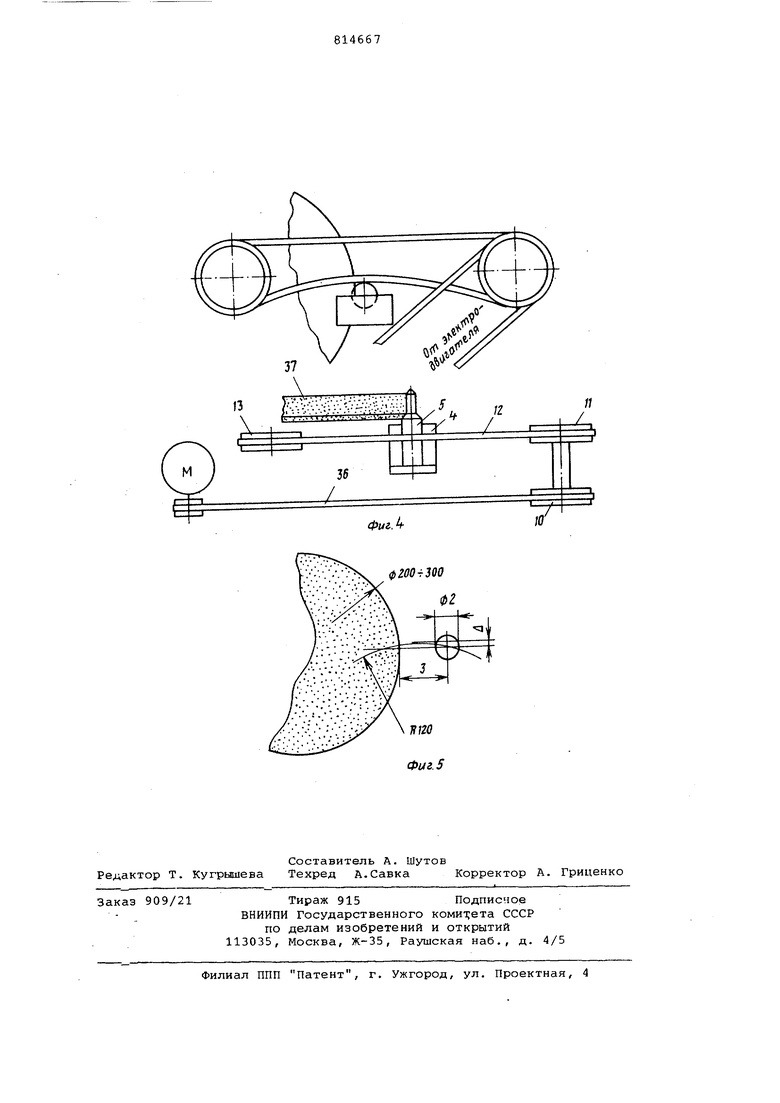

Изобретение относится к машиностроению и может быть использовано при создании прецизионных круглошлифовал ных станков, а также при обработке прецизионных деталей. Известны устройства для прецизионного шлифования СООСНЫХ поверхностей, содержащие основание, верхнюю плиту, на которой размещена призма, служащая базовой поверхностью для центрирования обрабатываемой детали, привод вращения детали и привод управления подачей l. Цель изобретения - повышение точности обработки. Указанная цель достигается тем, что устройство снабжено двумя упругими стойками, которые соединяют основание и верхнюю плиту, кинематически связанную с введенными в устройство толкателем и роликом, установленным с возможностью взаимодействия с приводом управления подачей, и регулируемым ограничителем хода подачи. При этом упругие стойки выполнены в виде пластинчатых пружин. Кроме того, привод управления подачей выполнен в виде пневмоцилиндра с копирным штоком. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - кинематическая схема привода вращения детали; на фиг. 5 - траектория движения детали в направлении подачи. Устройство для шлифования при помощи основания крепится на столе шлифовального станка и имеет корпус, привод вращения детали, привод управления подачей. Корпус состоит из основания 1 с двумя упругими стойками 2и верхней плиты 3, на которой установлена призма 4, служащая базовой поверхностью для центрирования обрабатываемой детали 5. На верхней плите 3корпуса расположен привод вращения детали, содержащий опору 6, вал 7, вращающийся в шарикоподшипниках 8, на одном конце которого установлены зубчатый сектор 9 и ведущий шкив 10, а на другом - шкив 11, соединенный гибкой связью 12 со шкивом 13 расположенным на крышке 14. Крышка 14 неподвижно соединена с зубчатым сектором 9; Снизу к верхней плите 3 прикреплена стойка 15 с валом 16, на правом конце которого установлен зубчатый сектор 17 с ручкой 18, находящийся в постоянном зацеплении с сектором 9. К зубчатому сектору 17 присоединена планка 19, приводящая в действие включатель 20 хода подачи. На основании 1 установлен привод управления подачей, содержащий пневмоцилиндр 21 и копирный tuTOK 22, находящийся в постоянном контакте с роликом 23, закрепленным в пазу толкателя 24. в толкатель 24 ввернут болт

25,который соединен с угольником

26,закрепленный на верхней плите З; Штуцер 27 пневмоцилиндра 21 имеет клапан регулировки скорости подачи, состоящий из шарика 28 и регулировочного винта 29. На основании 1 установлен ограничитель хода подачи, имеющий упор 30 с твердосплавной пластинкой 31. Под верхней плитой 3 расположен угольник 32 с регулировочным винтом 33. На основании 1 закреплен выключатель хода подачи 34, приводимый в действие планкой 35, установленной на копирном штоке 22. Вращение передается при помощи гибкой связи 36, обработка производится шлифовальным кругом 37.

Устройство работает следующим образом.

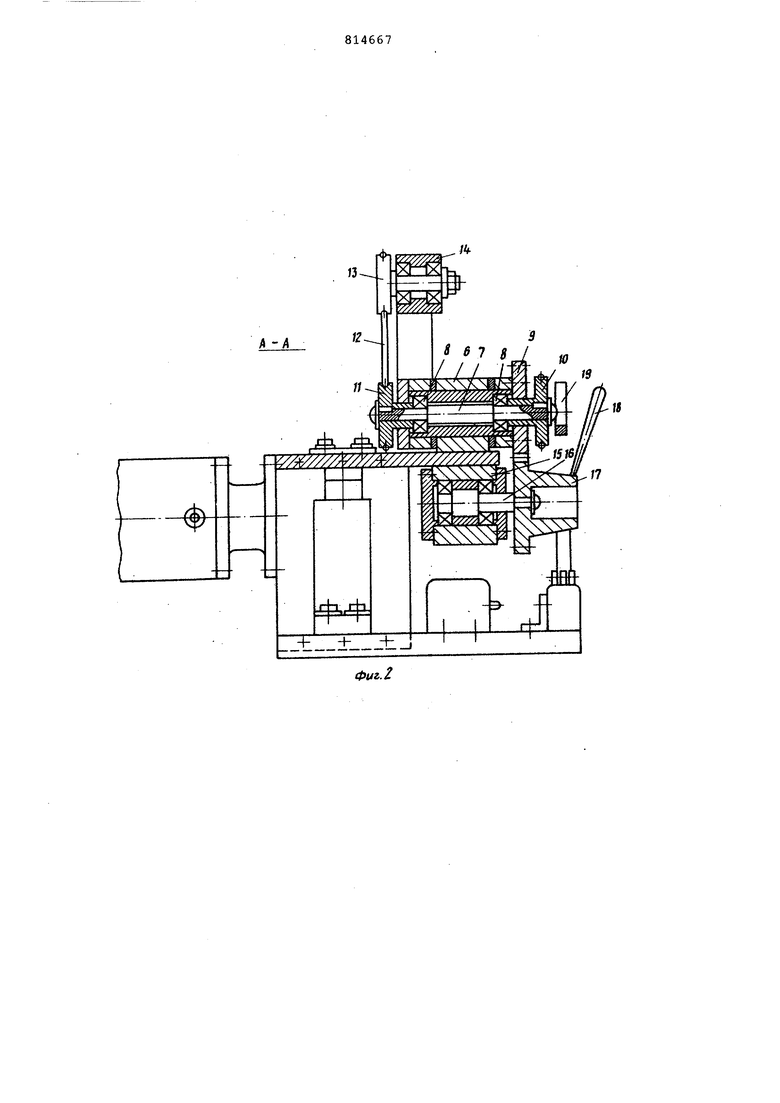

Обрабатываемая деталь устанавливается в призме 4 с упором в торец детали. При повороте вниз ручки 18 через зубчатые сектора 9 и 17 происходит опрокидывание крышки 14. При этом вращение от электродвигателя (на чертеже не показан) передается. при помощи гиеЗкой связи 36 на шкив 10 и связанный с ним шкив 11. Обрабатываемая деталь 5 приводится во вращение гибкой связью 12, соединяющей шкивы 11 и 13 за счет силы трения, возникающей между гибкой связью 12 и обрабатываемой деталью 5. Одновременно с этим под воздействием планки 19 замыкаются контакты включателя 20, благодаря чему пневмоэлектрический золотниковый механизм (на чертеже не показан) подает сжатый воздух от сети в штоковую полость цилиндра и перемещает копирный шток 22. В результате этого упругие стойки 2 под действием сил упругости перемещаются в направлении подачи вместе с верхней- плитой 3 и установленной на ней призмой 4 с обрабатываемой деталью 5 до соприкосновения регулировочного винта 33 с упором 30. При этом в процессе быстрого подвода, врезания, установившегося резания и выхаживания обрабатываемая деталь перемещается по некоторой дуге. Понятие некоторая дуга отнесено к траектории движения обрабатываемой детали в направлении ее подачи к шлифовальному кругу 37. Безусловно, в процессе .снятия припуска со шлифуемой поверхности ось вращения детали смещается вниз или вверх (в зависимости от наладки станка) на некоторую величину д по отношению к

оси вращения шлифовального круга (фиг. 5).

Принимая во внимание величину снимаемого припуска, равную 0,1-0,15 мм диаметральные размеры шлифовального круга и обрабатываемой поверхности, а также радиус траектории движения детали можно сделать вывод, что незначительное смещение осей детали и круга Д в процессе обработки не влияет на условия резания и точность обработки .

После окончания процесса выхаживания при своем движении копирный шток 22 через планку 35, действуя на выключатель 34, размыкает его контакты и пневмоэлектрический золотниковый механизм подает сжатый воздух в бесштоковую полость пневмоцилиндра. В результате этого копирный шток 22 перемещается вперед, производя быстрый отвод обработанной детали от шлифовального круга 37.- Открыв крышку 14 при помощи ручки 18, производят смену обработанной детали. Величина подачи и периоды подвода, врезания, установившегося резания и выхаживания определяется формой копира и регулируется в заданных пределах изменением расхода воздуха, выходящего из бесштоковой полости пневмоцилиндра, за счет изменения зазора между шариком 28 и отверстием в штуцер 27 при помощи регулировочного винта 29.

Таким образом, предлагаемое устройство позволяет повысить точность обработки.

Формула изобретения

1.Устройство для шлифования прецизионных соосных поверхностей, содержащее основание, верхнюю плиту, на которой размадена призма, служащая базовой поверхностью для центрирования обрабатываемой детали, привод вращения детали и привод управления подачей, отличающееся тем, что, с целью повышения точности обработки, оно снабжено двумя упругими стойками, соединяющими основание и верхнюю плиту, кинематически связанную с введенными в устройство толкателем и роликом-, установленным с возможностью взаимодействия с приводом управления подачей, и регулируемыгл ограничителем хода подачи .

2.Устройство по п. 1, отличающееся тем, что упругие стойки выполнены в виде пластинчатых пружин.

3.Устройство по п. 1, отличающееся тем, что привод управления подачей выполнен в виде пневмодилиндра с копирным штоком.

Источники информации, принятые во внимание при экспертизе

1. Станок для шлифования модели БЕ-7А. Конструкция Вильнюсского завода шлифовальных станков. % : Фи&З

Ь-::-:::1ул-л;: ::,(1

/

фмгЛ

фгоогзоо

Ф2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования прецизионных соосных поверхностей | 1987 |

|

SU1528645A2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2003 |

|

RU2287420C2 |

| Люнет | 1988 |

|

SU1565631A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для шлифования деталей | 1986 |

|

SU1454654A1 |

Авторы

Даты

1981-03-23—Публикация

1978-01-10—Подача