1

Изобретение относится к транспортному машиностроению, а именно к устройствам цпя загрузки изделий на конвейер путем навешивания изцепий на поцвески тепежек и разгрузки путем съема изцепий.

Известно устройство для навешивани и съема изцепий с грузовых тепежек подвесного конвейера, состоящее из подъемноопускной по вертикальной раме тепежки, несушей захваты цпя груза, вводимые в окна траверсы, снабженной серьгой дня навешивания ее на крюк грузовой тепежки l .

Однако это устройство спожно по конструкции и не обеспечивает навеску нескольких изцепий одновременно.

Наиболее близким по технической сущности к предлагаемому является погрузочно-разгрузочное устройство для поцвесного конвейера, включающее основание, приемник изделий, кантователь в виде поворотной платформы с приводом, упор цпя зацержки поцвесок KoHBeAepia .

в положении перегрузки и систему датчиков цля управления работой устройства 2.

Недостатком известного устройства является невозможность перегрузки пакета длинномерных изцепий с гоповкам от горизонтального поцающего механизма на поцвеску конвейера.

Цель изобретения - повышение производительности за счет передачи пакета длинномерных изделий с головками.

Указанная цепь достигается тем, что приемник изделий выполнен в вице смонтированных на платформе неподвижных гребенок и установленных на основании подви-жных гребенок, при этом платформа снабжена дополнительной гребенкой под головки изделий, механизмом переталкивания изделий на подвеску и узлом стыковки с подвеской, укрепленным на торце платформы и выполненным из конусов, подпружиненных штоков и плоского клина, установленного с возможностью взаимодействия с датчиком управления

привоцом кантователя. Кроме того, датчик управпения привоцом кантователя размешен на упоре для задержки поцвесок.

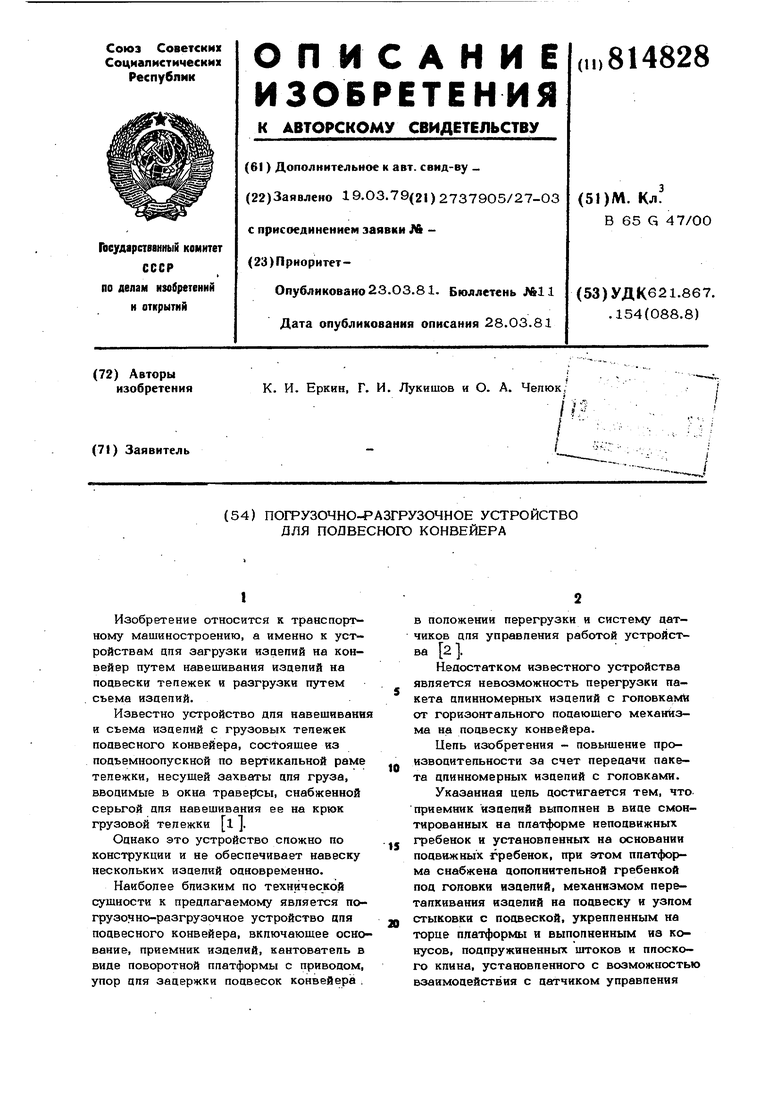

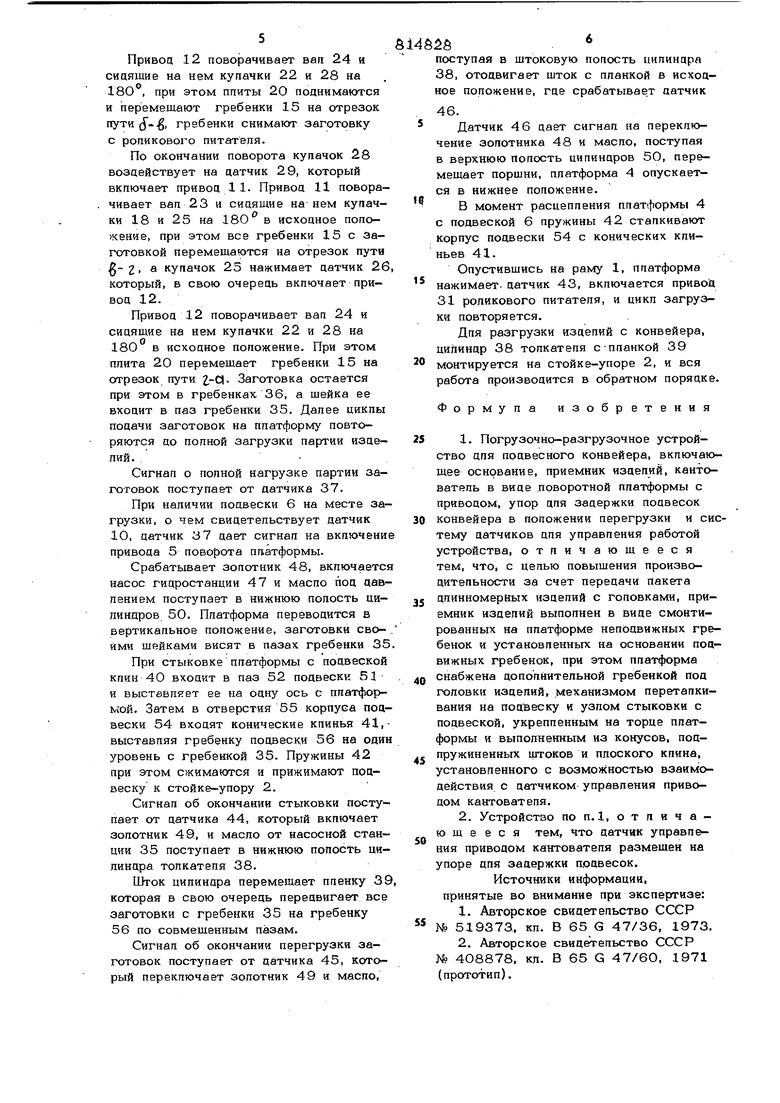

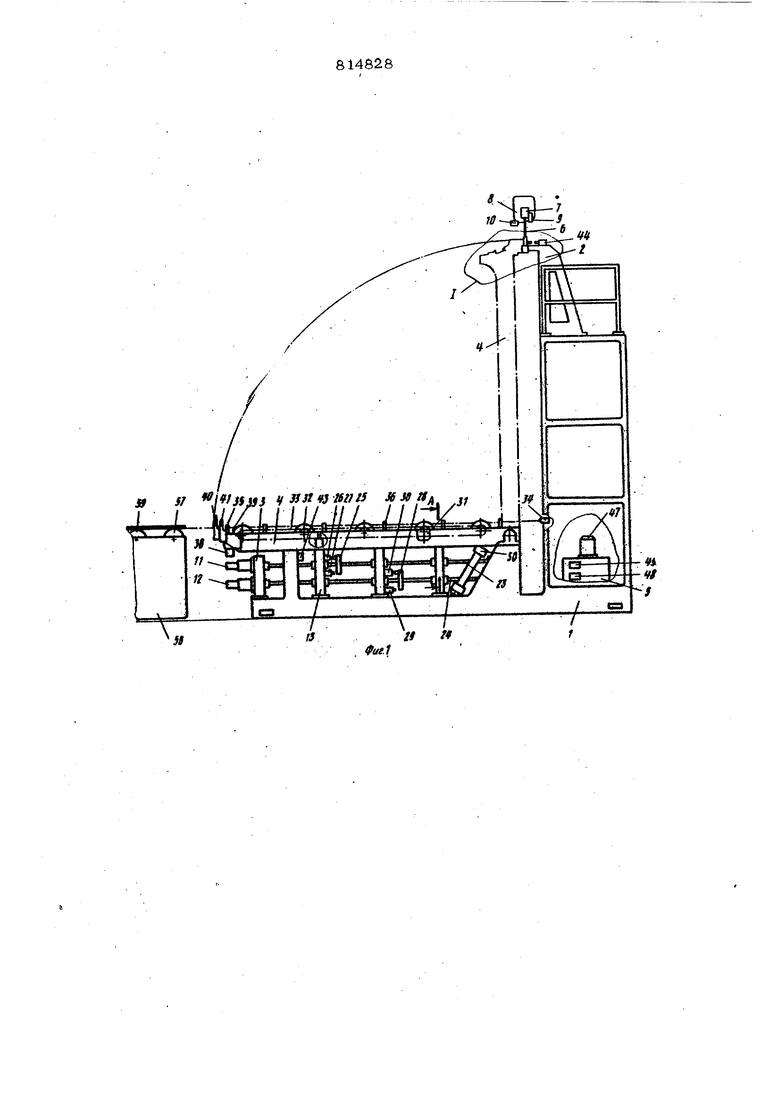

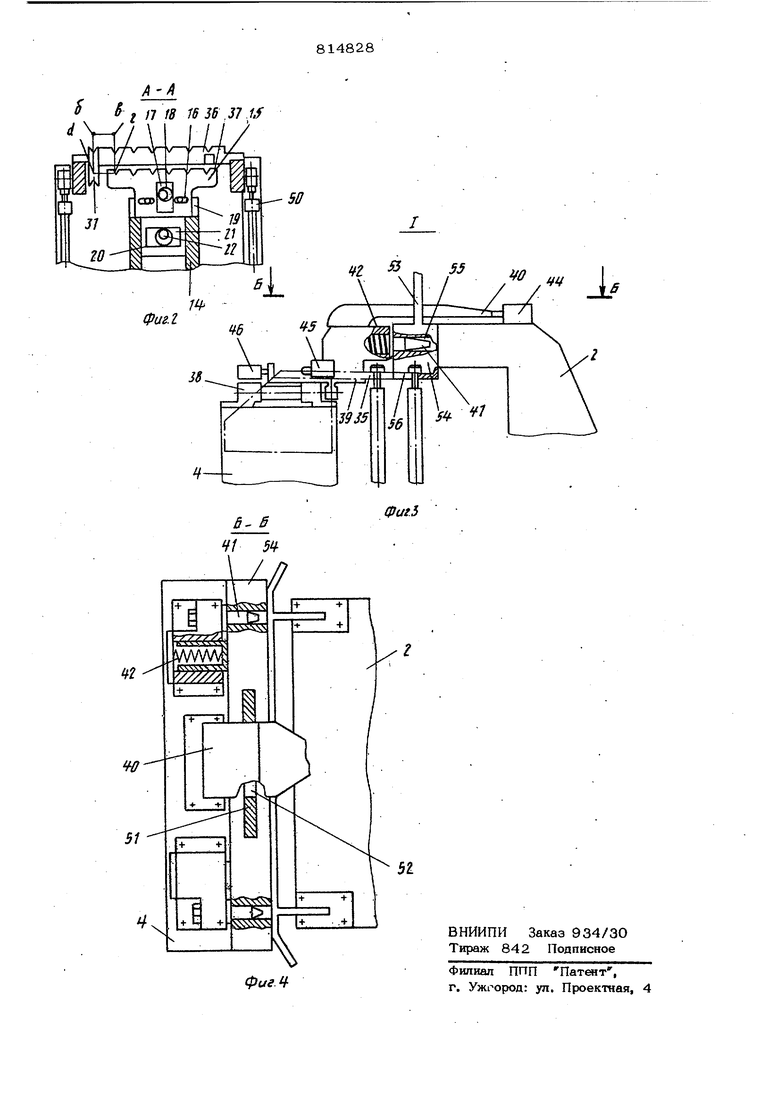

На фиг. 1 изображено предпагаемое устройство, общий виц; на фиг. 2 - раз рез А..-А на фиг. Ij на фиг. 3 - узел на фиг 1 (показан торец платформы кантоватепя в положении стыковки устройства в момент перегрузки изделий)j на фиг. 4 - разрез Б-Б на фиг. 1.

Погрузоч но-разгрузоч нае устройство имеет раму 1, стойку-упор 2, шаговый питатель 3, поворотную платформу 4, гидропривод 5. Подвеска 6 крепится к тележке 7 подвесного толкающего конвейера 8. На конвейере имеются останов 9 и датчик 10 наличия тележки.

Шаговый питатель 3 имеет привод .11 горизонтальных : подач, привод 12 вертикальных подач и механизма щаговых подач, состоящий из отдельных секций 13. В корпусе 14 секции механизма шаговых подач установлена гребенка 15, в которой имеются пазы 16 и 17. В пазу 17 размещен кулачок 18 (горизонтального перемещения), а пазами 16 гребенка опирается на направляющие ролики 19, которые закреппены на ппите 2О.,- установленной в корпусе 14. Плита установлена в направляющих корпуса 14 и имеет паз 21, в котором размещен кулачок 22 вертикального переме1цения.

Оси кулачков 18 и 22 горизонтального и вертикального перемещения, расположенные в отдельных секциях 13 механизма шаговых, подач питателя 3, соединены как между собой, так и с приводами 11 и 12 валами 23 и 24. На валу установлен купачок 25, который при взаимоцействиии с датчиками 26 и 27, закрепленными на корпусе 14, фиксирует положение гребенки 15 шарового питателя 3. На валу 24 установлен кулачок 28, который при взаимодействии с датчиками 29 и 30, закрепленными на корпусе 14, фиксирует положение платы 20 шагового питателя 3.

Крайняя впадина гребенки 15 в зависимости от положения кулачков 18 я 22 может занимать фиксированные попожения csTjd.e, 1 , при которых происходит перегрузка партии длинномерных изделий цилиндрической формы с транспортирующих роликов 31 на гребенки 15.

Поворотная платформа 4 выполнена в виде рамы, на которой смонтирован роликовый питатель, состоящий из привода

31и роликов 32, соединенных с приводом цепью 33.

На пути перемещаемых роликовым питателем изделий установлен датчик 34.

На торце платформы 4 установлена гребенка-фиксатор 35, а по длине платформы - неподвижные гребенки 36, под крайней впадиной одной из гребенок имеется датчик 37.

Под гребенкой-фиксатором 35 закреплен механизм толкателя изделий, состоящий из гидроцилиндра 38 и планки 39, закрепленной на цгтоке цилиндра.

На гребенке-фиксаторе 35 смонтирован узел стыковки платформы 4 с подвеской 6 конвейера, который состоит из плоского клина 40, конусов 41 и пружин 42.

Фиксированные положения (горизон- тальное и вертикальное) платформы 4 регистрируются датчиками 43 и 44. .

Положения планки 39 механизма толкателя изделий фиксируются датчиками 45 и 46.

Привод 5 поворота платформы 4 и перемещения планки толкателя 39 состоит из насосной станции 47 с пускорегупиручэщей аппаратурой, с золотником управления поворотом платформы 48 и золотником управления работой планки толкателя 49 и соединительных трубопроводов.

Исполнительным органом механизма поворота платформы являются гидро- цилиндры 50.

Подвеска 6 крепится к тележке конвейера 7 и сотой из рамки 51, имеющей форму прямоугольника. Стойки рамки образуют паз 52. К рамке на серьгах 53 подвешен корпус 54 с отверстиями 55. На корпусе 54 закреплена гребенка 56.

Заготовки изделий 57 подаются к платформе загрузочного устройства из накопителя 58 горизонтально подающего механизма ропьгангом 59.

Устройство работает следующим образом.

Включается привод 31 роликового питателя, заготовка 57 из накопителя 58 подается ропьгангом 59 на ролики

32питатепя и перемещается ими цо датчика 34.

Датчик включает привод 1 1, который поворачивает вап 23 и сидящие на нем кулачки 18 и 25 на 180, при этом все гребенки 15 перемещаютсяна отрезок путиа-d Кулачок 25 нажимает датчик 27, который вкггючает привод 12.

Привод 12 поворачивает вап 24 и сидящие на нем купачки 22 и 28 на 180 , при этом ппиты 20 поднимаются и перемешают гребенки 15 на отрезок , гребенки снимают заготовку с роликового питателя.

По окончании поворота купачок 28 воздействует на датчик 29, который включает привод 11. Привод 11 поворачивает вал 23 и сидящие на-нем купач- ки 18 и 25 на 180 в исходное положение, при этом все гребенки 15 с заготовкой перемешаются на отрезок пути -- 2 купачок 25 нажимает датчик 26 который, в свою очередь включает привод 12.

Привод 12 поворачивает вал 24 и сидящие на нем купачки 22 и 28 на 180 в исходное положение. При этом плита 20 перемешает гребенки 15 на отрезок пути .-О- Заготовка остается при этом в гребенках 36, а шейка ее входит в паз гребенки 35. Далее циклы подачи заготовок на платформу повторяются до полной загрузки партии издепий..

Сигнал о полной нагрузке партии заготовок поступает от датчика 37.

При наличии подвески 6 на месте загрузки, о чем свидетельствует датчик 10, датчик 37 дает сигнал на включени привода 5 поворота пгеатформы.

Срабатывает золотник 48, включается насос гидростанции 47 и масло под аавпением поступает в нижнюю полость цилиндров 50. Платформа переводится в вертикальное положение, заготовки своИми шейками висят в пазак гребенки 35

При стыковке платформы с подвеской клин 40 входит в паз 52 подвески 51 и выставляет ее на одну ось с платформой. Затем в отверстия 55 корпуса подвески 54 входят конические клинья 41,выставляя гребенку подвески 56 на один уровень с гребенкой 35. Пружины 42 при этом сжимаются и прижимают подвеску к стойке-упору 2.

Сигнал об окончании стыковки поступает от датчика 44, который включает золотник 49, и маспо от насосной станции 35 поступает в нижнюю попость цилиндра толкателя 38.

Шток цилиндра перемещает ппенку 39 которая в свою очередь передвигает все заготовки с гребенки 35 на гребенку 56 по совмешенным пазам.

Сигнал об окончании перегрузки заготовок поступает от датчика 45, который переключает золотник 49 и масло.

i4S2S

поступая в штоковую полость цилиндра 38, отодвигает щток с планкой в исходное положение, где срабатывает датчик

46.

Датчик 46 дает сигнал на переключение золотника 48 и масло, поступая в верхнюю полость цилиндров 50, перемещает поршни, платформа 4 опускается в нижнее положение. В момент расцепления платформы 4

с подвеской 6 пружины 42 сталкивают корпус подвески 54 с конических клиньев 41.

Опустившись на раму 1, платформа нажимает, датчик 43, включается привод 31 роликового питателя, и цикл загрузки повторяется.

Для разгрузки изделий с конвейера, цилиндр 38 толкателя с-планкой 39 ® монтируется на стойке-упоре 2, и вся работа производится в обратном порядке.

Формула изобретения

251. Погрузочно-разгрузочное устройство для подвесного конвейера, включающее основание, приемник изделий, кантователь в виде ловоротной платформы с приводом, упор для задержки поавесок

30 конвейера в положении перегрузки и систему датчиков для управления работой устройства, отпичаюшееся тем, что, с целью повышения производительности за счет передачи пакета

32 длинномерных изделий с головками, приемник изделий выполнен в виде смонтированных на платформе неподвижных гребенок и установленных на основании подвижных гребенок, при этом платформа д0 снабжена дополнительной гребенкой под головки изделий, механизмом переталкивания на подвеску и узлом стыковки с подвеской, укрепленным на торце платформы и выполненным из конусов, под.- пружиненных штоков и плоского клина, установленного с возможностью взаимодействия с датчиком управления приводом кантователя.

2. Устройство по п.1,отличающее с я тем, что датчик управле50ния приводом кантователя размешен на упоре для задержки подвесок.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР

№ 519373, кл. В 65 G 47/36, 1973.

2.Авторское свидетельство СССР № 408878, кп. В 65 G 47/6О, 1971 (прототип). у S7 JffjSMf 43fJf93 in5 XJ9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки пакета длинномерных изделий на подвесной конвейер | 1979 |

|

SU861235A1 |

| Устройство для съема и навешивания пакета длинномерных изделий | 1979 |

|

SU933580A1 |

| Грузозахватное устройство для подвесного конвейера | 1979 |

|

SU772940A1 |

| Станок для сборки секций трубчатых теплообменников | 1980 |

|

SU935250A1 |

| Станок для сборки пластинчатых теплообменников | 1976 |

|

SU590128A1 |

| Устройство для поштучной выдачи из пакета длинномерных изделий | 1990 |

|

SU1782889A1 |

| Устройство для съема и навешивания пакета длинномерных изделий на подвесной конвейер | 1980 |

|

SU899432A1 |

| Автомат для присоединения и пайки выводных гребенок на подложки монтажных плат | 1991 |

|

SU1829131A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

Авторы

Даты

1981-03-23—Публикация

1979-03-19—Подача