Изобретение относится к машиностроению и может быть- использовано при создании автоматических линий для сборки дисков сцепления;

Известна автоматическая линия с приспособлениями-спутниками, содержащая расположенные в технологической последовательности и связанные конвейером исполнительные механизмы, приспособления-спутники, а также механизмы автоматической загрузки по числу собираемых деталей и механизм выгрузки готовых изделийCl.

Однако такая автоматическая линия не позволяет осуществлять сборку и клепку дисков сцепления.

Цель изобретения - повышение качества сборки и производительности.

Прставленная цель достигается тем, что автоматическая линия, Ьодержащая расположенные в технологической последовательности и связанные конвейером рабочие исполнительные, механизмы, приспособления-спутники, а также механиэмы автоматической загрузки по числу собираемых-деталей и механизм выгрузки готовых изделий, снабжена установленным после механизмов загрузки собираемых деталей устройством взаимной ориентации дисков по отверстиям, а также кантователем дисков, установленным за первым рабочим исполнительным механизмом.

Кроме того, рабочие исполнительные механизмы выполнены в виде клепально-рйзвальцовочных процессов; приспособления-спутники снабжены базовыми элементами с прихватами

10 для собираемых деталей, а также стгшкивателем и- механизмами фиксации прихватов.

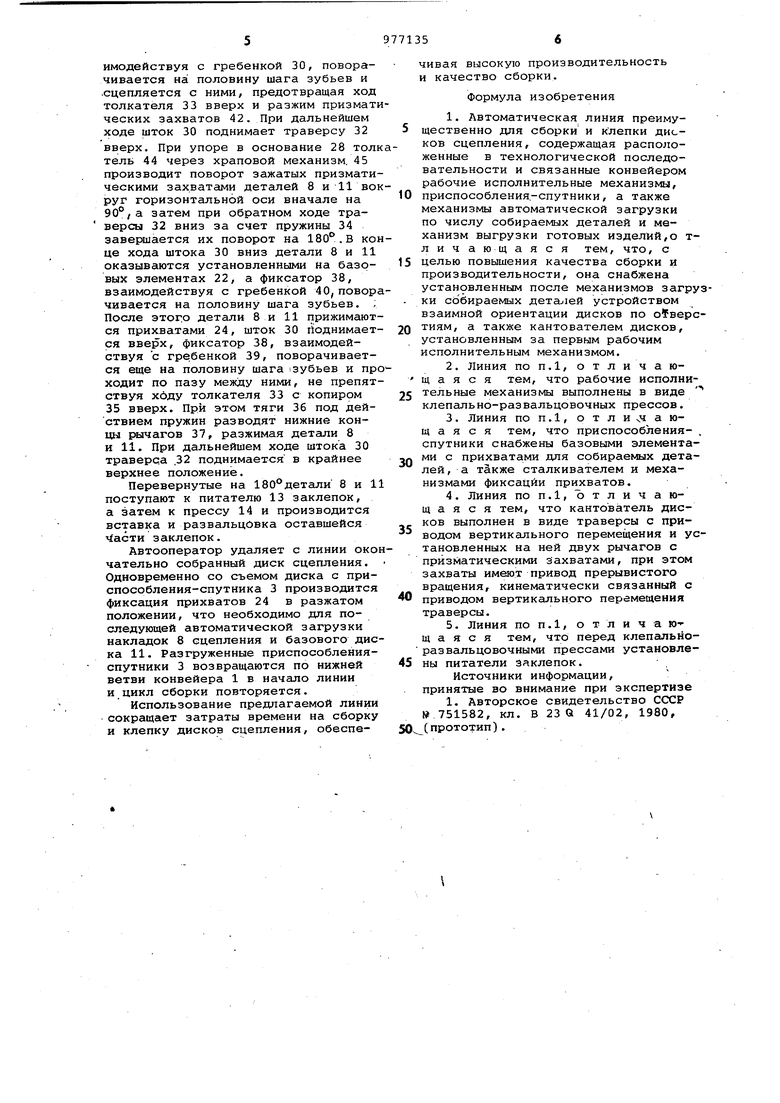

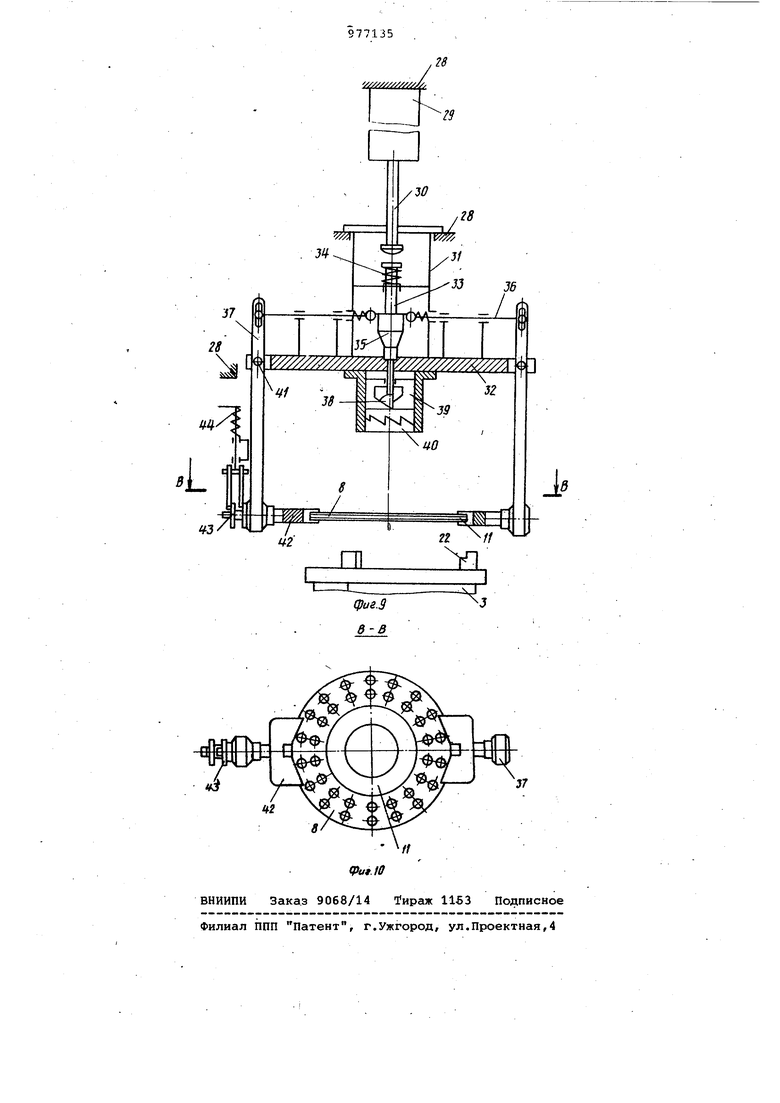

Кантователь дисков выполнен в виде траверсы с приводом вертикально15го перемещения и установленных на ней двух рычагов -с призматическими захватами, при этом захваты имеют привод прерывистого вращения, кинематически связанный с приводом вертикаль20ного перемещения траверсы.

Перед клепсшьно-развальцовочиыми прессами установлены питатели заклепок .,

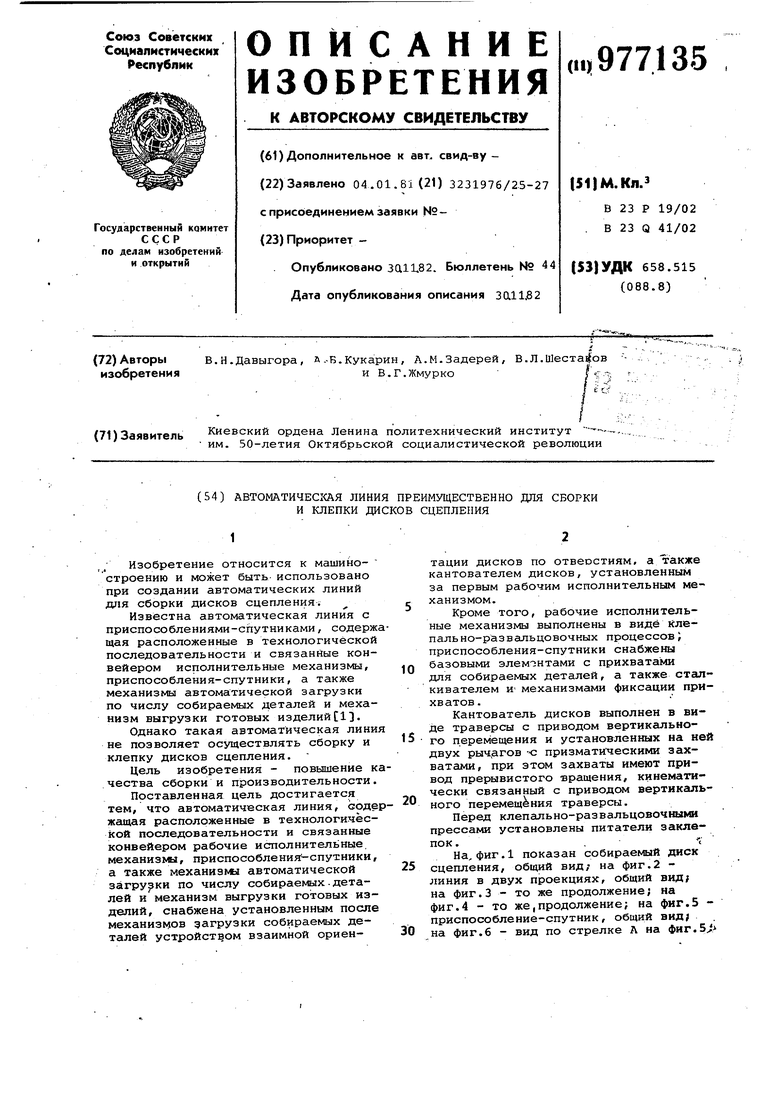

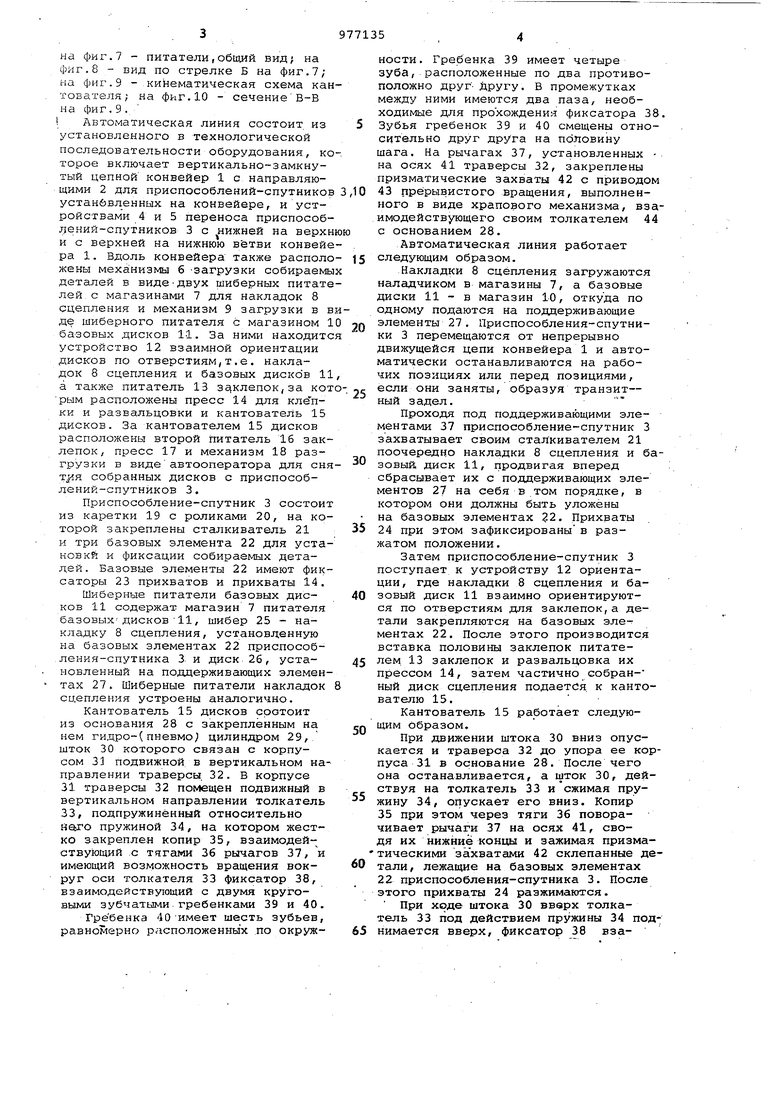

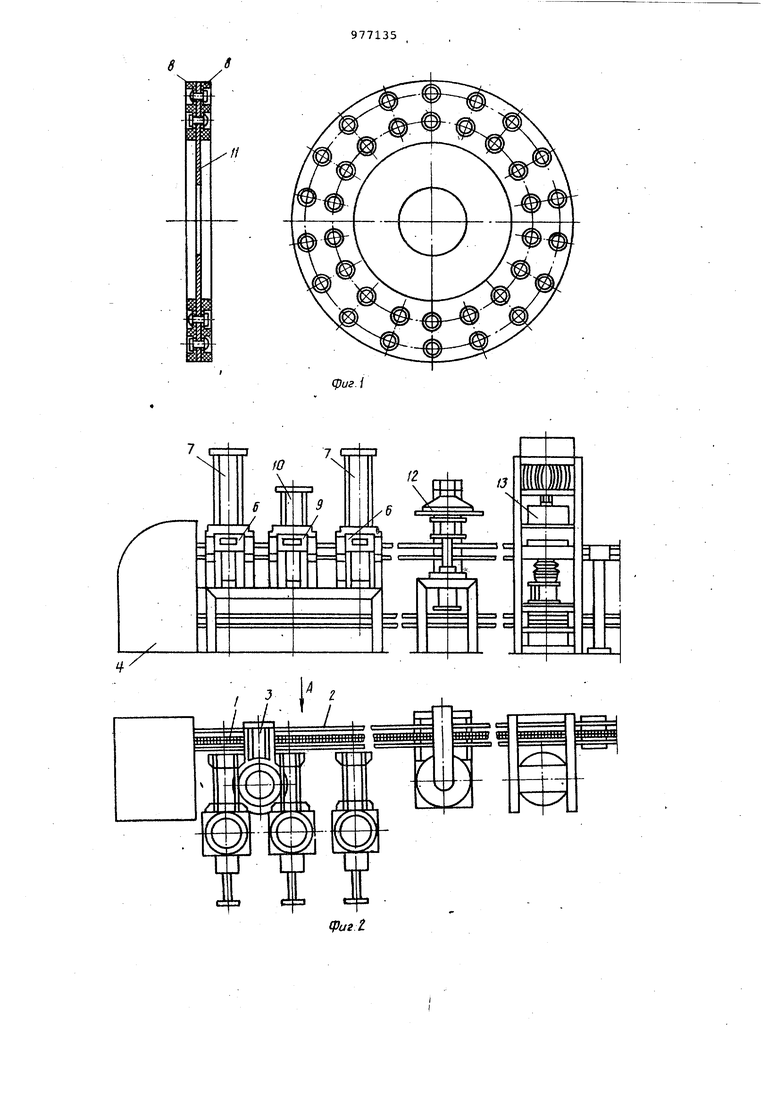

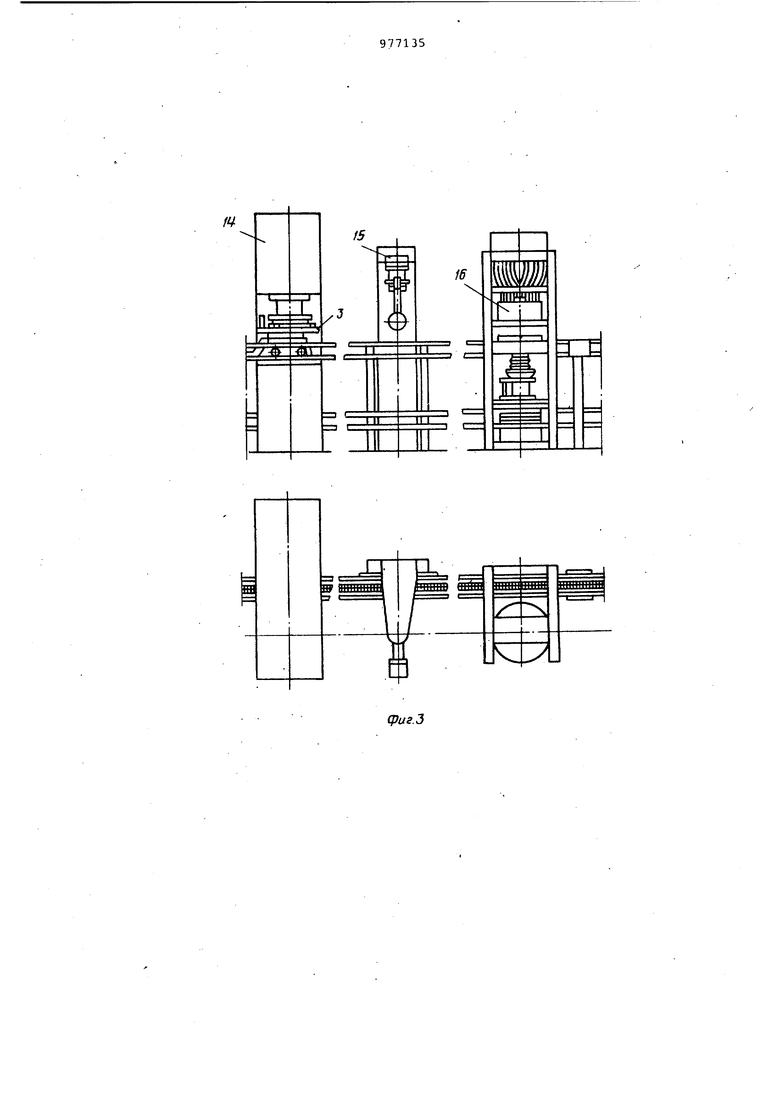

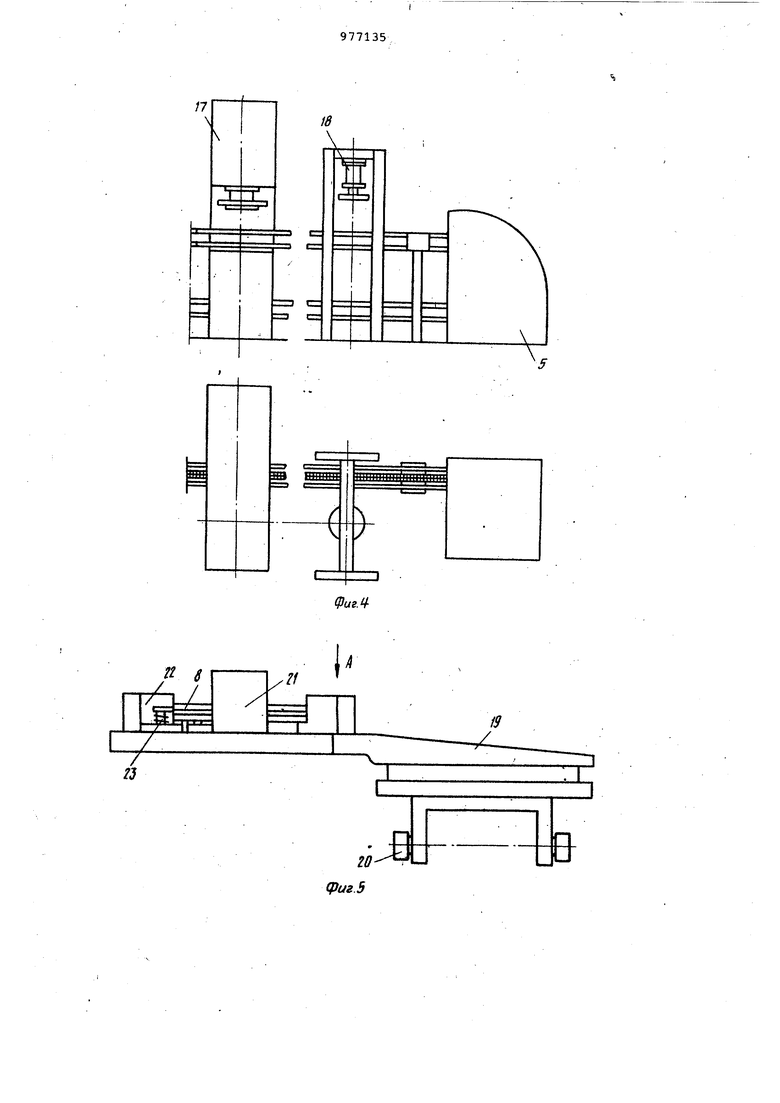

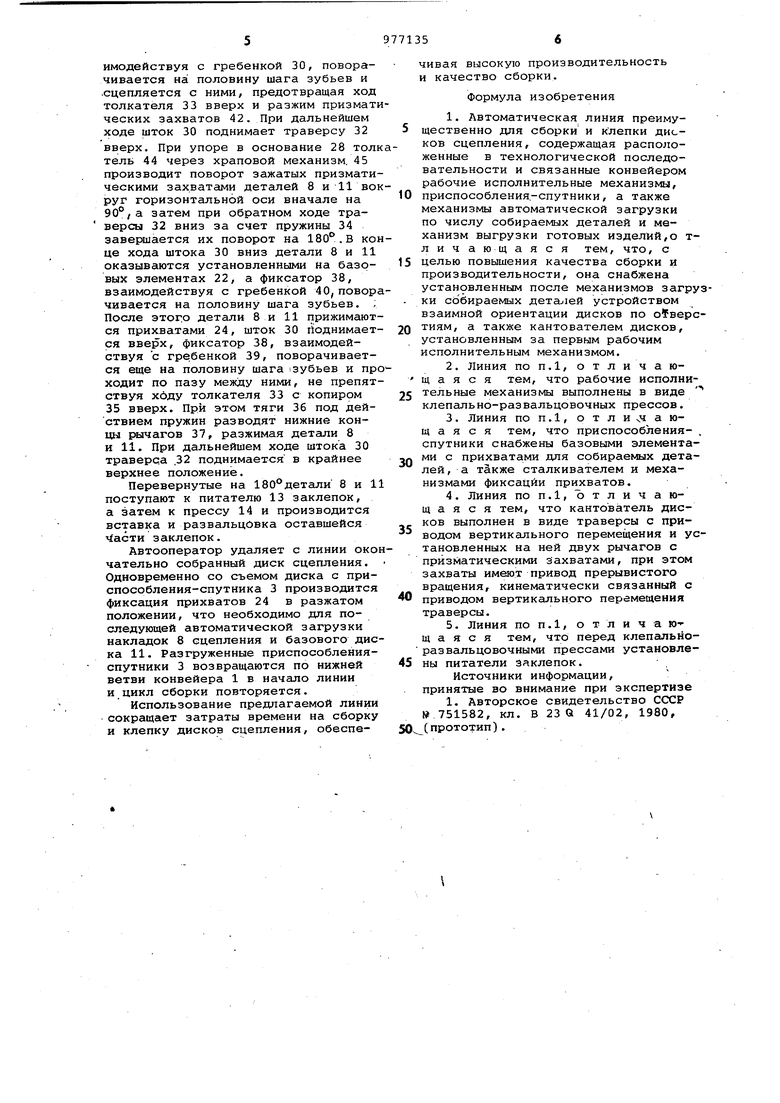

На,фиг.1 показан собираемый диск

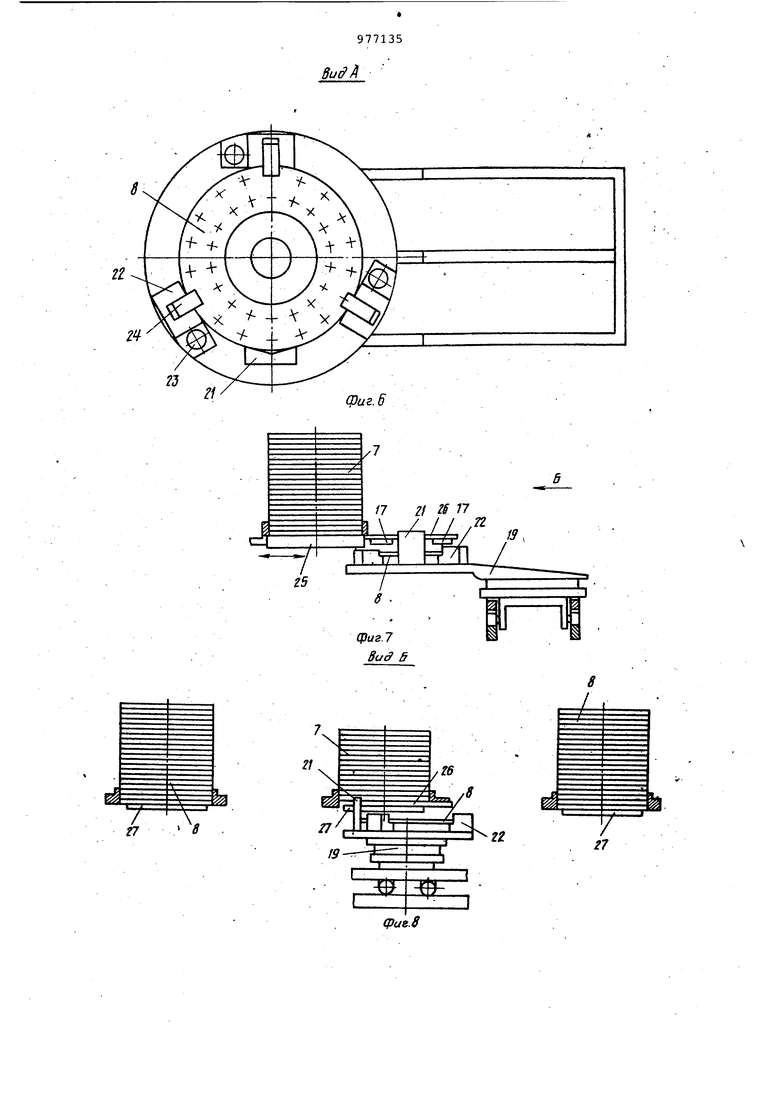

25 сцепления/ общий вид; на фиг.2 линия в двух проекциях, общий вид; на фиг.З - то же продолжение; на фиг.4 - то же,продолжение; на фиг.З приспособление-спутник, общий вид;

3d на фиг.6 - вид по стрелке А на Фиг.5 на фиг.7 - питатели,общий вид; на фиг.8 - вид по стрелке Б на фиг.7; на фиг.9 - кинематическая схема кан тователя; на фиг.10 - сечениеВ-В на фиг,9. I Агзтоматическая линия состоит из установленного в технологической последовательности оборудования, ко торое включает вертикально-замкнутый цепной конвейер 1 с направляющими 2 для приспособлений-спутников устанйвленных на конвейере, и устройствами 4 и 5 переноса приспособлений-спутников 3 с нижней на верхн и с верхней на нижнюю ветви конвейе ра 1. Вдоль конвейера также располо жены меха ниэмы б -загрузки собираемы деталей в виде-двух шиберных питате лей с магазинами 7 для накладок 8 сцепления и механизм 9 загрузки в в де шиберного питателя с магазином 1 базовых дисков 11. За ними находитс устройство 12 взаимной ориентации дисков по отверстиям,т.е. накладок 8 сцепления и базовых дисков 11 а также питатель 13 заклепок,за кот рым расположены пресс 14 для клепки и развальцовки и кантоватеЛь 15 дисков. За кантователем 15 дисков расположены второй питатель 16 заклепок, пресс 17 и механизм 18 разгрузки в виде автооператора для сня собранных дисков с приспособлений-спутников 3. Приспособление-спутник 3 состоит из каретки 19 с роликами 20, на которой закреплены сталкиватель 21 и три базовых элемента 22 для установки и фиксации собираемых деталей. Базовые элементы 22 имеют фиксаторы 23 прихватов и прихваты 14, Шиберные питатели базовых дисков 11 содержат магазин 7 питателя базовыхдисков11, шибер 25 - накладку В сцепления, установленную на базовых злементах 22 приспособления-спутника 3 и диск 26, установленный на поддерживающих элементах 27. Шиберные питатели накладок сцепления устроены аналогично. Кантователь 15 дисков состоит из основания 28 с закрепленным на нем гидро-(пневмо цилиндром 29,, шток 30 которого связан с корпусом 3 подвижной в вертикальном на правлении траверсы. 32. В корпусе 31 траверсы 32 помещен подвижный в вертикальном направлении толкатель 33, подпружиненный относительно наго пружиной 34, на котором жестко закреплен копир 35, взаимодействующий с тягами 36 рычагов 37, и имеющий возможность вращения вокруг оси толкателя 33 фиксатор 38, взаимодействующий с двумя круговыми зубчатыми.гребенками 39 и 40. Гребенка 40 имеет шесть зубьев, равномерно расположенных по окружности. Гребенка 39 имеет четыре зуба, расположенные по два противоположно друг- Другу. В промежутках между ними имеются два паза, необходимые для прохождения фиксатора 38. Зубья гребенок 39 и 40 смещены относительно друг друга на половину шага. На рычагах 37, установленных на осях 41 траверсы 32, закреплены призматические захваты 42 с приводом 43 прерывистого вращения, выполненного в виде храпового механизма, взаимодействующего своим толкателем 44 с основанием 28. Автоматическая линия работает следующим образом. Накладки 8 сцепления загружаются наладчиком в магазины 7, а базовые диски 11 - в магазин 10, откуда по одному подаются на поддерживающие элементы 27. Приспособления-спутники 3 перемещаются от непрерывно движущейся цепи конвейера 1 и автоматически останавливаются на рабочих позициях или перед позициями, если они заняты, образуя транзит- ный задел. Проходя под поддержи в акзщими элементами 37 прислособление-спутник 3 захватывает своим сталкивателем 21 поочередно накладки 8 сцепления и базовый, диск 11, продвигая вперед сбрасывает их с поддерживающих элементов 27 на себя в том порядке, в котором они должны быть уложены на базовых элементах 2. Прихваты 24 при этом зафиксированы в разжатом положении. Затем приспособление-спутник 3 поступает к устройству 12 ориентации, где накладки 8 сцепления и базовый диск 11 взаимно ориентируются по отверстиям для заклепок,а детали закрепляются на базовых элементах 22. После этого производится вставка половины заклепок питателем 13 заклепок и развальцовка их прессом 14, затем частично собранный диск сдепления подается, к кантователю 15. Кантователь 15 работает следующим образом. При движении штока 30 вниз опускается и траверса 32 до упора ее корпуса 31 в основание 28. После чего она останавливается, а шток 30, действуя на толкатель 33 и сжимая пружину 34, опускает его вниз. Копир 35 при этом через тяги 36 поворачивает рычаги 37 на осях 41, сводя их нижние концы и зажимая призматическими захватами 42 склепанные детали, лежащие на базовых элементах 22 приспособления-спутника 3. После этого прихваты 24 разжимаются. При ходе штока 30 вверх толкатель 33 под действием пружины 34 поднимается вверх, фиксатор 38 взаимодействуя с гребенкой 30, поворачивается на половину шага зубьев и .сцепляется с ними, предотвращая ход толкателя 33 вверх и разжим призматических захватов 42. При дальнейшем ходе шток 30 поднимает траверсу 32

вверх. При упоре в основание 28 толк телБ 44 через храповой механизм. 45 производит поворот зажатых призматическими захватами деталей 8 и 11 вокруг горизонтальной оси вначале на 90°; а затем при обратном ходе траверсы 32 вниз за счет пружины 34 завершается их поворот на 180.В конце хода штока 30 вниз детгши 8 и 11 оказываются установленными на базовых элементах 22, а фиксатор 38, взаимодействуя с гребенкой 40, поворачивается на половину шага зубьев. ; После этого детали 8 и 11 прижимаются прихватами 24, шток 30 поднимается вверх, фиксатор 38, взаимодействуя с гре.бенкой 39, поворачивается еще на половину шага -зубьев и про ходит по пазу между ними, не препятствуя ходу толкателя 33 с копиром 35 вверх. При этом тяги 36 под действием пружин разводят нижние концы Еялчагов 37, разжимая детали 8 и 11. При дальнейшем ходе штока 30 траверса .32 поднимается в крайнее верхнее положение.

Перевернутые на 180°детали 8 и 11 поступают к питателю 13 заклепок, а затем к прессу 14 и производится вставка и развальцовка оставшейся асти заклепок.

Автооператор удаляет с линии окончательно собранный диск сцепления. Одновременно со съемом диска с приспособления-спутника 3 производится фиксация прихватов 24 в разжатом положении, что необходимо для последующей автоматической загрузки накладок 8 сцепления и базового диска 11, Разгруженные приспособленияспутники 3 возвращаются по нижней ветви конвейера 1 в начало линии и цикл сборки повторяется.

Использование предлагаемой линии сокращает затраты времени на сборку и клепку дисков сцепления, обеспечивая высокую производительность и качество сборки.

Формула изобретения

1.Автоматическая линия преимущественно для сборки и клепки дисков сцепления, содержащая расположенные в технологической последовательности и связанные конвейером рабочие исполнительные механизмы,

0 приспособления.-спутники, а также механизмы автоматической загрузки по числу собираемых деталей и механизм выгрузки готовых изделий,о тличающаяся тем, что, с

5 целью повышения качества сборки и производительности, она снабжена установленным после механизмов загрузки собираемых дeтaJleй устройством взаимной ориентации дисков по о верс0 тиям, а также кантователем дисков, установленным за первым рабочим исполнительным механизмом.

2.Линия ПОП.1, отличаю щ а я с я тем, что рабочие исполнительные механизмы выполнены в виде

клепально-развальцовочных прессов.

3.Линия по П.1, о т л и хЧ а ющ а я с я тем, что приспособления- , спутники снабжены базовыми элементаQ ми с прихватами для собираемых деталей, а также сталкивателем и механизмами фиксации прихватов.

4.Линия поп.1,Ътличающ а я с я тем, что кантователь дисков выполнен в виде траверсы с при5водом вертикального перемещения и установленных на ней двух рычагов с призматическими захватами, при этом захваты имеют привод прерывистого вращения, кинематически связанный с

приводом вертикального перемещения траверсы.

5.Линия по П.1/ о т л и ч а Ю

щ а я с я тем, что перед клепально развальцовочными прессами установлены питатели заклепок.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР №751582, кл. В 23 Q 41/02, 1980, 0( прототип).

s I

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| Автоматическая сборочная линия спутникового типа | 1988 |

|

SU1625558A1 |

Tinwnin

/7

18

РТ.ТР

lliiiiiiiiii4niiiiijiiiM;

J

17 21 fS 17

/

а

21

/

V

27 19

f7 S

-fS

/

3i

Ш.

m

т

37

28

Ч

41

Jg

b

LI

/

wV2

rn

////////Mfj / jf,

K

X

36

I

rh

V J2

-J5

MNNJ

//

i

5

I

гг //

vi:

Авторы

Даты

1982-11-30—Публикация

1981-01-04—Подача