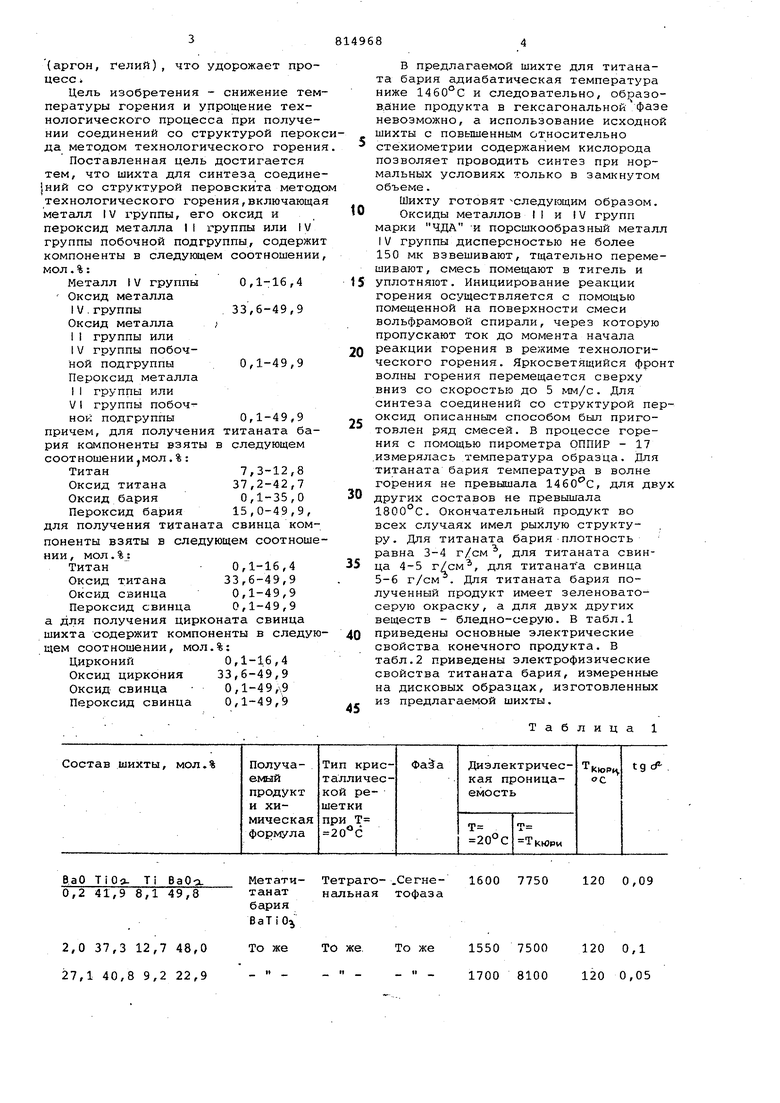

Изобретение относится к технологии ргщиокерамики, а именно к получению сложных окислов соединений II и IV групп со структурой перовскита, предназначенных для использования в радиоэлектронной технике, электроакустике, СВЧ-технике, нелинейной оптике и т..д. Известны составы шихты, применяе мые в радиокерамической технологии, которые состоят из окислов и карбонатов элементов I - IV групп периоди ческой системы. Например, для получения титаната бария используется смесь, состоящая из двуокиси и карбоната бария, взятых в стехиометрическом отношении. Происходит взаимодействие по следующей реакции BaTiO + BaCOj + Последняя реакция протекает с не начительным тепловыделением и для ее проведения до конца необходимо исходную шихту выдерживать при ИОР 1300с в течение нескольких часов U Наиболее близкой к предлагаемой является шихта для получения титанатов щелочноземельных металлов в режиме технологического горения,вкл чакяцая используемые компоненты в следующем стехиометрическом мольном соотнсниении (титан, окись титана, перекись бария, окись бария) 21. 1:(1+X):2:X, где О Х $1. Однако шихта для получения титаната бария имеет адиабатическую температуру горения вьвие 1460°С по сравнению с температурой фазового перехода кубической модификации титаната бария в гексагональную, которая не обладает структурой перовскита Сз} Поэтсвлу в прс «лшленных условиях, когда в технологическом реакторе имеются значительные количества исходных компонентов и теплоотвод затруднен, образовьлвается в основном гексагональная модификация продукта. Известно также, что титанат бария теряет кислород при нагревании, поэтому для получения необедненного кислородом продукта в данной стехиомётрической шихте синтез необходимо вести или в среде кислорода или при повьнаенном давлении инертного газа (аргон, гелий) , что удорожает про цесс i Цель изобретения - снижение те пературы горения и упрощение технологического процесса при получе нии соединений со структурой перо да методом технологического горен Поставленная цель достигается тем, что шихта для синтеза соедин |ний со структурой перовскита мето технологического горения,включающ металл IV группы, его оксид и пероксид металла I t х-руппы или IV группы побочной подгруппы, содерж компоненты в следующем соотношени мол.%: Металл IV группы 0,1-16,4 Оксид металла IV.группы33,6-49,9 Оксид металла ; II группы или IV группы побочной подгруппы 0,1-49,9 Пероксид металла I I группы или VI группы побочной подгруппы 0,1-49,9 причем, для получения титаната ба рия компоненты взяты в следующем соотношении.мол.%: Титан7,3-12,8 Оксид титана 37,2-42,7 Оксид бария 0,1-35,0 Пероксид бария 15,0-49,9, для получения титаната свинца ком поненты взяты в следующем соотнош нии , мол.%: Титан0,1-16,4 Оксид титана 33,6-49,9 Оксид свинца 0,1-49,9 Пероксид свинца 0,1-49,9 а для получения цирконата свинца шихта содержит компоненты в следу щем соотношении, мол.%: Цирконий0,1-16,4 Оксид циркония 33,6-49,9 Оксид свинца 0,1-49,9 Пероксид свинца 0,1-49, в предлагаемой шихте для титаната бария адиабатическая температура ниже 1460°С и следовательно, образование продукта в гексагональной фазе невозможно, а использование исходной шихты с повышенным относительно стехиометрии содержанием кислорода позволяет проводить синтез при нормальных условиях только в замкнутом объеме. Шихту готовят следующим образом. Оксиды металлов )I и IV групп марки ЧДА -и порошкообразный металл IV группы дисперсностью не более 150 мк взвешивают, тщательно перемешивают, смесь помещают в тигель и уплотняют. Инициирование реакции горения осуществляется с помощью помещенной на поверхности смеси вольфрамовой спирали, через которую пропускают ток до момента начала реакции горения в режиме технологического горения. Яркосветящийся фронт волны горения перемещается сверху вниз со скоростью до 5 мм/с. Для синтеза соединений со структурой пероксид описанным способом был приготовлен ряд смесей, в процессе горения с помощью пирометра ОППИР - 17 ,измерялась температура образца. Для титаната бария температура в волне горения не превышала 1460с, для двух других составов не превышала 1800°С. Окончательный продукт во всех случаях имел рыхлую структуру. Для титаната бария-плотность равна 3-4 г/см , для титаната свинца 4-5 г/см, для титаната свинца 5-6 г/см . Для титаната бария полученный продукт имеет зеленоватосерую окраску, а для двух других веществ - бледно-серую. В табл.1 приведены основные электрические свойства конечного продукта. В табл.2 приведены электрофизические свойства титаната бария, измеренные на дисковых образцах, .изготовленных из предлагаемой шихты. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТОВ, ЦИРКОНАТОВ, НИОБАТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1994 |

|

RU2079469C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ СЛОИСТЫХ ТИТАНАТОВ S- И P-ЭЛЕМЕНТОВ | 2011 |

|

RU2487849C2 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| Способ получения танталатов,ниобатов и ванадатов щелочных и/или щелочноземельных металлов | 1981 |

|

SU994414A1 |

| Способ получения сложного оксида ниобия и стронция | 2023 |

|

RU2803302C1 |

| Способ получения молибдатов или титанатов стронция или свинца | 1980 |

|

SU927753A1 |

| Шихта сегнетокерамического материала | 1982 |

|

SU1096700A1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ КИСЛОРОДНО-ОКТАЭДРИЧЕСКОГО ТИПА, СОДЕРЖАЩИХ ИОНЫ СВИНЦА (II) В ПОЗИЦИИ (А) | 2011 |

|

RU2515447C2 |

Тетраго- .СегнеТ i Од. Т BaOg.

Метати41,9 8,1 49,8 танат нальная тофаза бария ВаТ iO

37,3 12,7 48,0

ТО же. То же

То же - - - - 40,8 9,2 22,9

120 0,09

7750

120 0,1

7500 120 0,05 8100

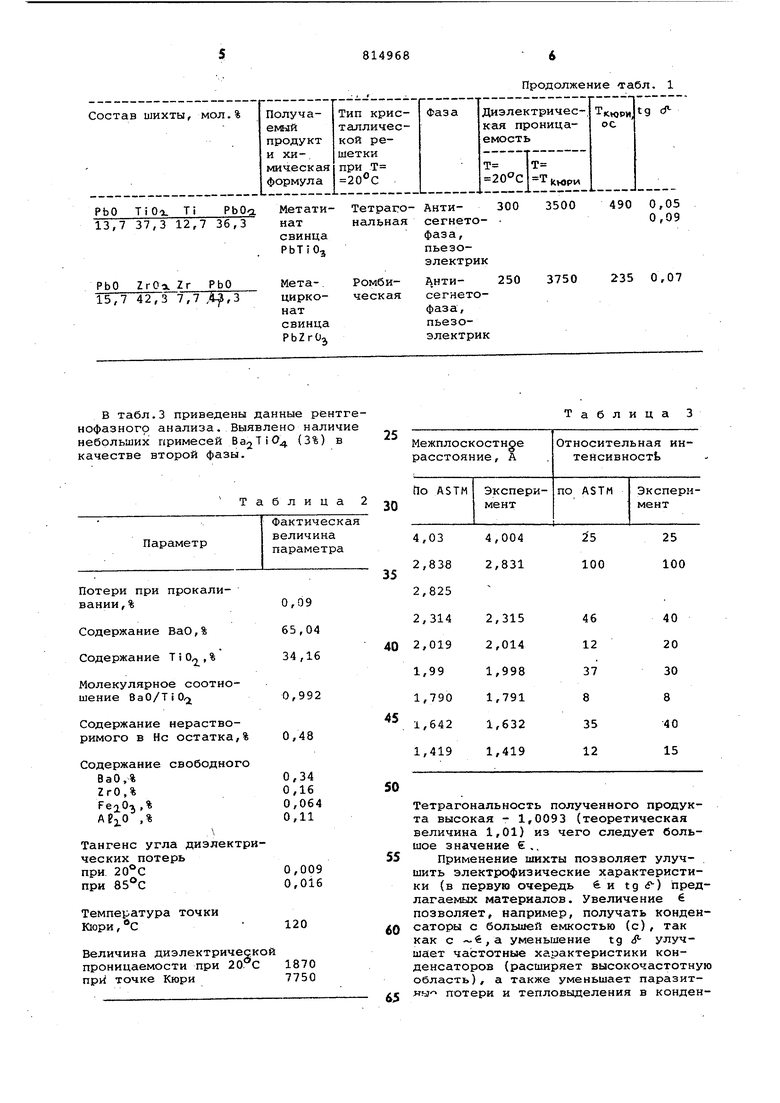

В табл.3 приведены данные рентгеиофазного анализа. Выявлено наличие небольших примесей (3%) в качестве второй фазы.

Таблица

Фактическая

величина

Параметр

параметра

Потери при прокаливании, %

Содержание ВаО,% Содержание TiO,%

Молекулярное соотношение BaO/TiOr

Содержание нерастворимого в Не остатка,%

Содержаниесвободного

ВаО,%

ZrO,%

Ре10з,%

,%

Тангенс угла диэлектрических потерь

при. 20°С

при

Температура точки

К10ри,

Величина диэлектрическ проницаемости при 20 С при точке Кюри

Продолжение табл. 1

Таблица

Тетрагональность полученного продукта высокая - 1,0093 (теоретическая величина 1,01) из чего следует большое значение е..

Применение шихты позволяет улуч- . шить электрофизические характеристики (в первую очередь ё. и tg ) предлагаемых материалов. Увеличение 6 позволяет, например, получать конденсаторы с большей емкостью (с), так как с ё,а уменьшение tg f- улучшает частотные характеристики конденсаторов (расширяет высокочастотную область), а также уменьшает паразиткы потери и тепловыделения в конденсаторе, что позволяет увеличить габариты, а следовательно, и емкость конденсатора. Кроме того изобретение позволяет отказаться от зарубежной (японской) технологии синтеза рассматриваемых материалов/ так как технология с использованием предлагаемой шихты более проста, более производительна, менее энергоемка, проще в аппаратурном исполнении, обеспечиваег более надежную охрану окружающей среды и позволяет получать рассматрйваелие вещества в npoNSduленных условиях. Формула изобретения . 1. UbiXTa для синтеза соединени( со структурой перовскита методом технологического горения, включающая металл IV группы, его оксид, и.пероксид металла Н группы или /IV группы побочной подгруппы, отличающаяся тем, что, с целью снижения температуры горения и упрощения технологического процесса, она содержит компоненты в следующем соотношении, мол.%: Металл IV группы 0,1-16,4 Оксид металла IV группы33,6-49,9 Оксид металла II группы или 0,1-49,9 IV группы побоч- 0,1-49,9 ной подгруппы Пероксид металла II группы или щ т сл щ ти в щ ци в п ч с т с IV группы побочной подгруппы 0,1-49,9 2.Шихта по п.1, отличаюая с я тем, что для получения таната бария, компоненты взяты в дующем соотношении, мол.%: Титан7,3-12,8 Оксид титана 37,2-42,7 Оксид бария0,1-35,0 Пероксид бария 15,0-49,9 3.Шихта по п.1, о т л и ч а юя с я тем, что для получения аната свинца, компоненты взяты ледукхцем соотнесении, мол.%: Титан0,1-16,4 Оксид титана 33,6-49,9 Оксид свинца 0,1-49,9 Пероксид свинца 0,1-49,9 4.Шихта по пЛ, от л и ч а юя с я тем, что для получения коната свинца, компоненты взяты ледукхцем соотношении, мол. %: Цирконий . 0,1-16,4 Оксид циркония 33,6-49,9 Оксид свинца 0,1-49,9 Пероксид свинца 0,1-49,9 Источники информации, инятые во внимание при экспертизе 1.Окадзаки К. Технология керамиских диэлектриков, М., Машинороение, 1976, с. 22. 2.Авторское свидетельство СССР 54585, кл. С 01 С 23/00, 1974. 3.Бурсиан Э.В. Нелинейный крислл титанат бария. М., Наука, 1974, 247.

Авторы

Даты

1981-03-23—Публикация

1977-12-05—Подача