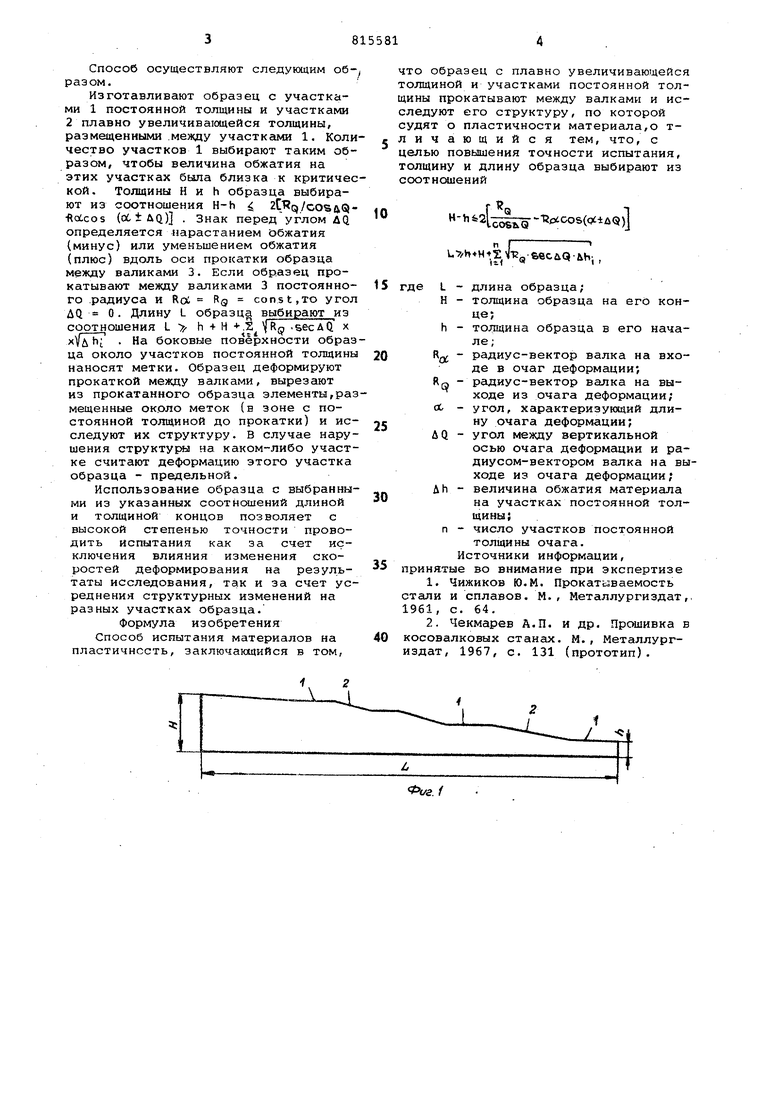

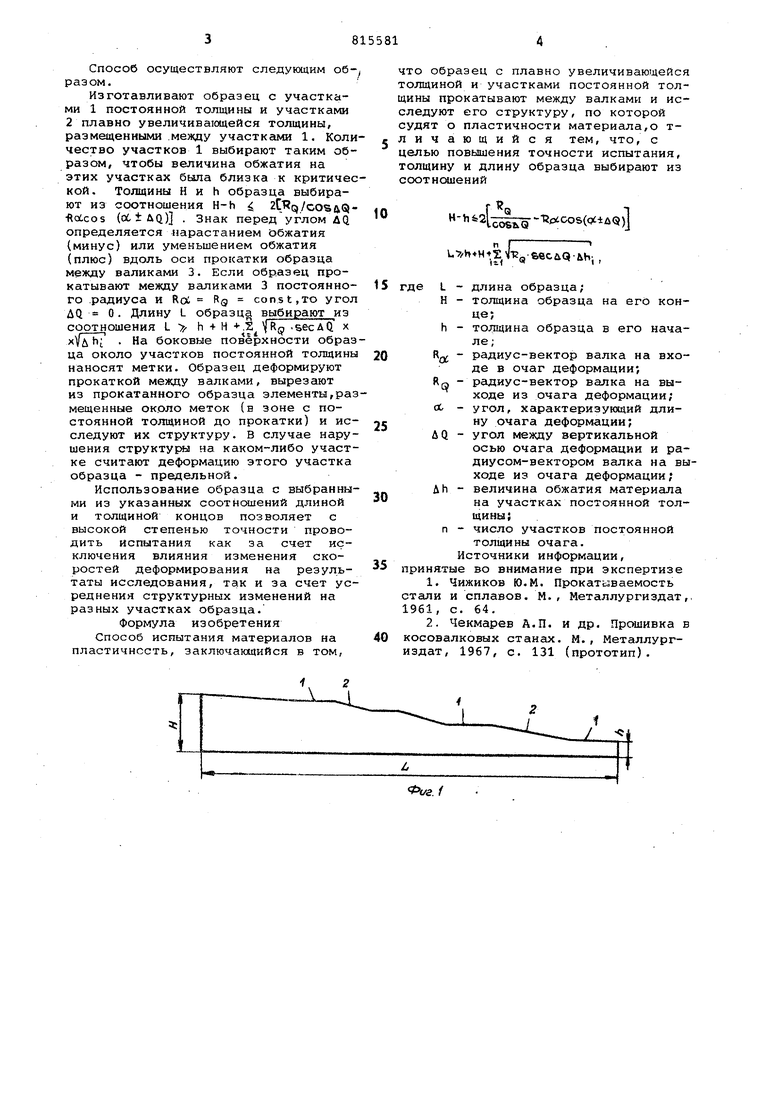

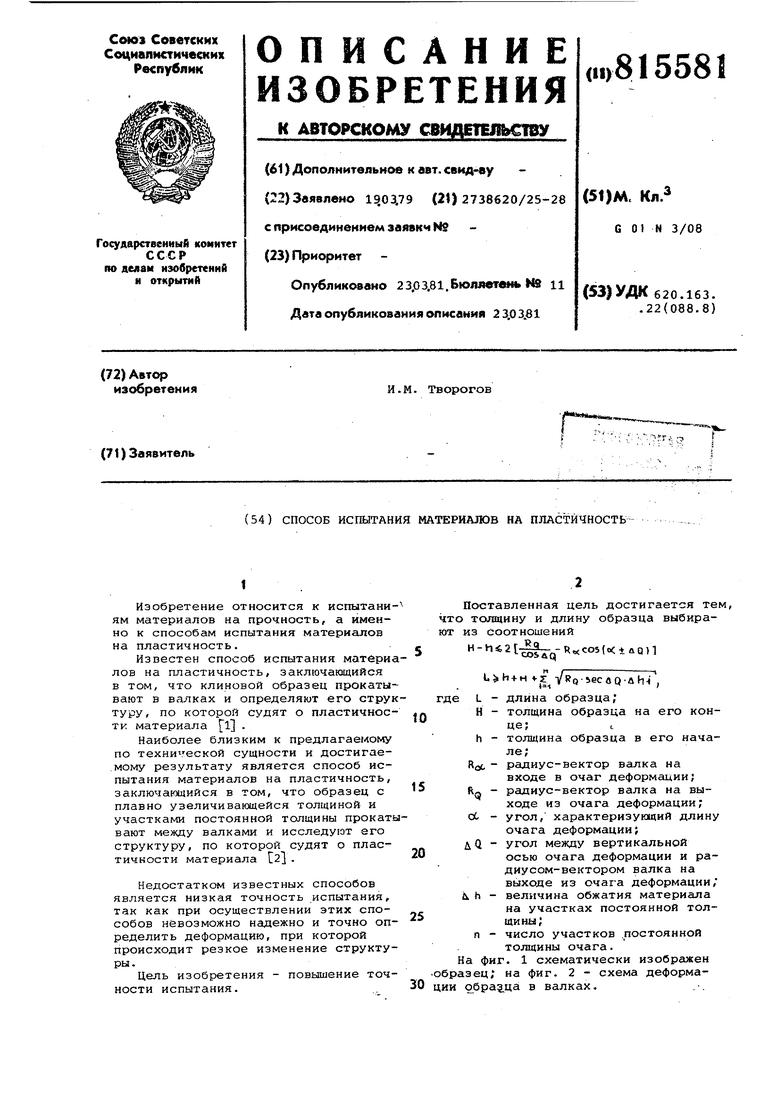

Изобретение относится к испытани ям материалов на прочность, а именно к способам испытания материалов на пластичность. Известен способ испытания материа лов на пластичность, заключающийся в том, что клиновой образец прокатывают в валках и определяют его струк туру , по которой судят о пластичности материала . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ испытания материалов на пластичность, заключающийся в том, что образец с плавно увеличивающейся толщиной и участками постоянной толщины прокат вают между валками и исследуют его структуру, по которой судят о пластичности материала L2J. Недостатком известных способов является низкая точность испытания, так как при осуществлении этих способов невозможно надежно и точно определить деформацию, при которой происходит резкое изменение структуры. Цель изобретения - повышение точности испытания. ставленная цель достигается тем, олщину и длину образца выбирасоотношений.R cosfxtuQ) l.h + H «-jl -/ 5ёсТо д1гГ, L - длина образца; Н - толщина образца на его конце;h - толщина образца в его начале;jj, - радиус-вектор валка на входе в очаг деформации; радиус-вектор валка на выходе из очага деформации; угол, характеризующий длину очага деформации; угол между вертикальной осью очага деформации и радиусом-вектором валка на выходе из очага деформации/ величина обжатия материала на участках постоянной толщины;число участков .постоянной толщины очага. фиг. 1 схематически изображен ц; на фиг. 2 - схема деформаразца в валках.

Способ осуществляют следующим образом.

Изготавливают образец с участками 1 постоянной толщины и участками 2 плавно увеличивающейся толщины, размещенными .между участками 1. Количество участков 1 выбирают таким образом, чтобы величина обжатия на этих участках бьша близка к критической. Толщины Н и h образца выбирают из соотношения H-h 2CT q/cosiS.Qftdcos (ottuQ) . Знак перед углом uQ определяется нарастанием обжатия (минус) или уменьшением обжатия (плюс) вдоль оси прокатки образца между валиками 3. Если образец прокатывают меищу валиками 3 постоянного .радиуса и Roi Rg const,то угол AQ 0. Длину L образца выбирают из соотношения L h + Н -t-. -secAQ х На боковые поверхности образца около участков постоянной толщины наносят метки. Образец деформируют прокаткой между валками, вырезают из прокатанного образца элементы,размещенные ок.оло меток (в зоне с постоянной толщиной до прокатки) и исследуют их структуру. В случае нарушения структуры на каком-либо участке считают деформацию этого участка образца - предельной.

Использование образца с выбранными из указанных соотношений длиной и толщиной концов позволяет с высокой степенью точности проводить испытания как за счет исключения влияния изменения скоростей деформирования на результаты исследования, так и за счет усреднения структурных изменений на разных участках образца.

Формула изобретения Способ испытания материалов на пластичность, заключающийся в том,

что образец с плавно увеличивающейся толщиной и участками постоянной толщины прокатывают между валками и исследуют его структуру, по которой судят о пластичности материала,о тличающийся тем, что, с целью повышения точности испытания, толщину и длину образца выбирают из соотношений

((

п Г L7/h Hi; |T2g-6ecuq-bbi ,

5 где

длина образца;

L толщина образца на его конН це;

толщина образца в его начаh ле ;

радиус-вектор валка на вхо% де в очаг деформации;

RC радиус-вектор валка на выходе из очага деформации; угол, характеризующий длил ну очага деформации; угол между вертикальной

до осью очага деформации и радиусом-вектором валка на выходе из очага деформации; величина обжатия материала

ЛИ на участках постоянной толщины;

число участков постоянной

п толщины очага. Источники информации, принятые во внимание при экспертизе

1.Чижиков Ю.М. Прокатываемость стали и сплавов. М., Металлургиздат,. 1961, с. 64.

2.Чекмарев А.П. и др. Прсяиивка в 0 косовалковых станах. М., Металлургиздат, 1967, с. 131 (прототип).

.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов на пластичность | 1979 |

|

SU1008650A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Способ определения предельной степени деформации | 1984 |

|

SU1226134A1 |

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

| Призматический образец для испытанияМАТЕРиАлОВ пРи пРОКАТКЕ B ВАлКАХ | 1979 |

|

SU853470A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| Способ определения пластичности металлов при прокатке | 1989 |

|

SU1669595A1 |

| Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб | 1989 |

|

SU1731309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

Авторы

Даты

1981-03-23—Публикация

1979-03-19—Подача