1

Изобретение относится к обр)аботке металлов давлением, в частности к многопозиционным устройствам для штамповки деталей.

Цепь изобретения - рас 11ирение технологических возможностей путем обеспечения штамповки деталей из ленточного и проволочного материала.

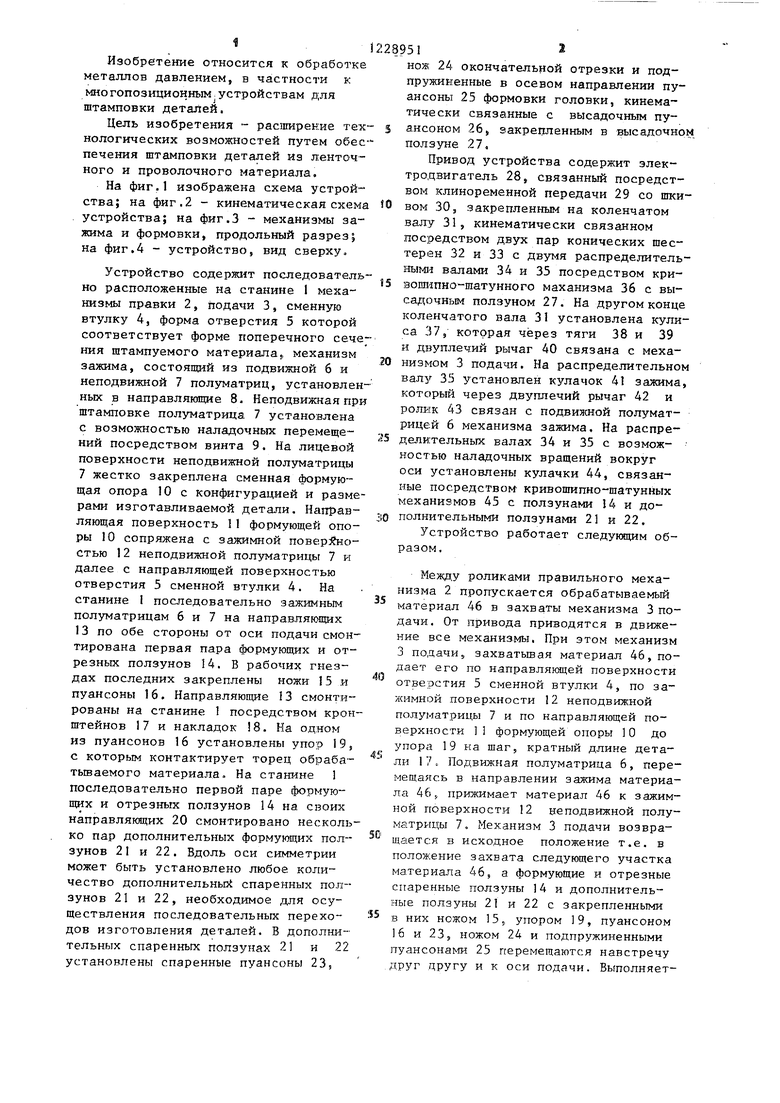

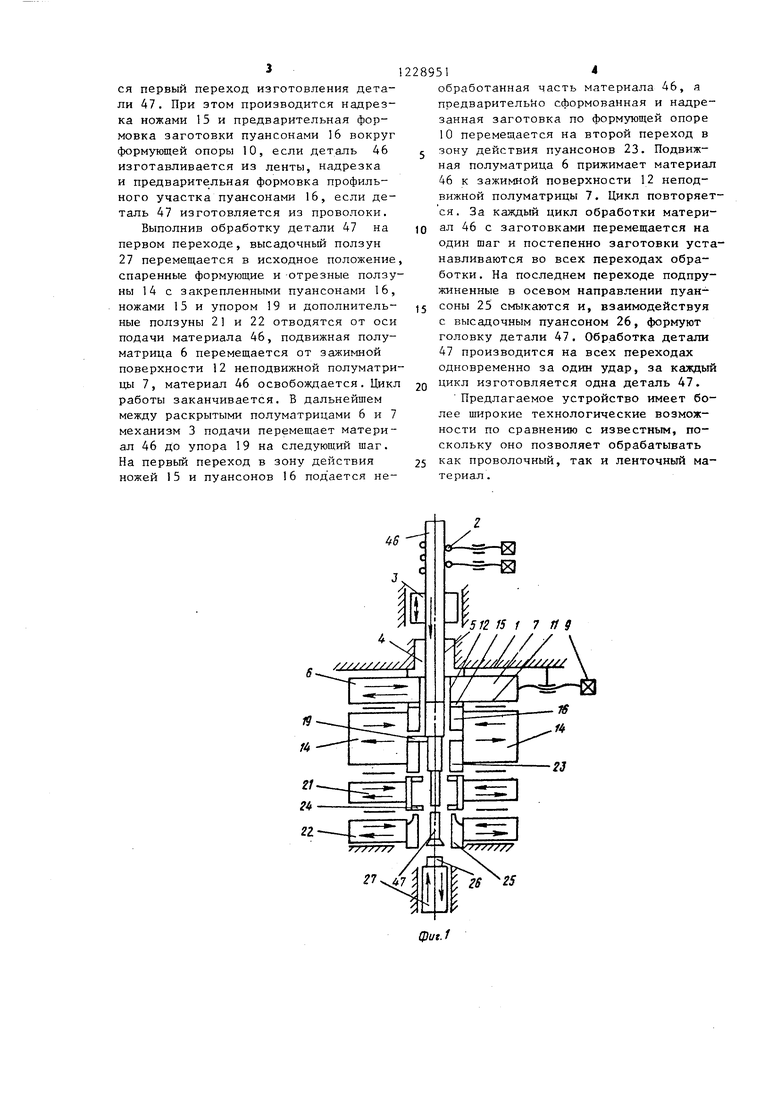

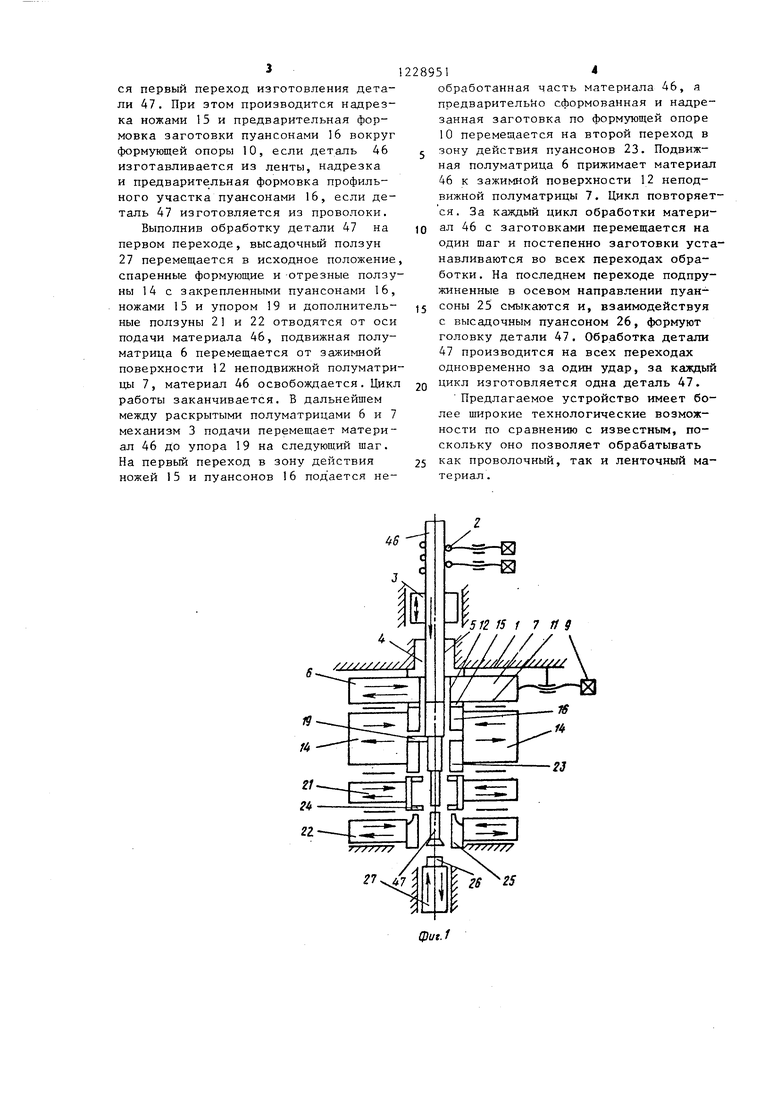

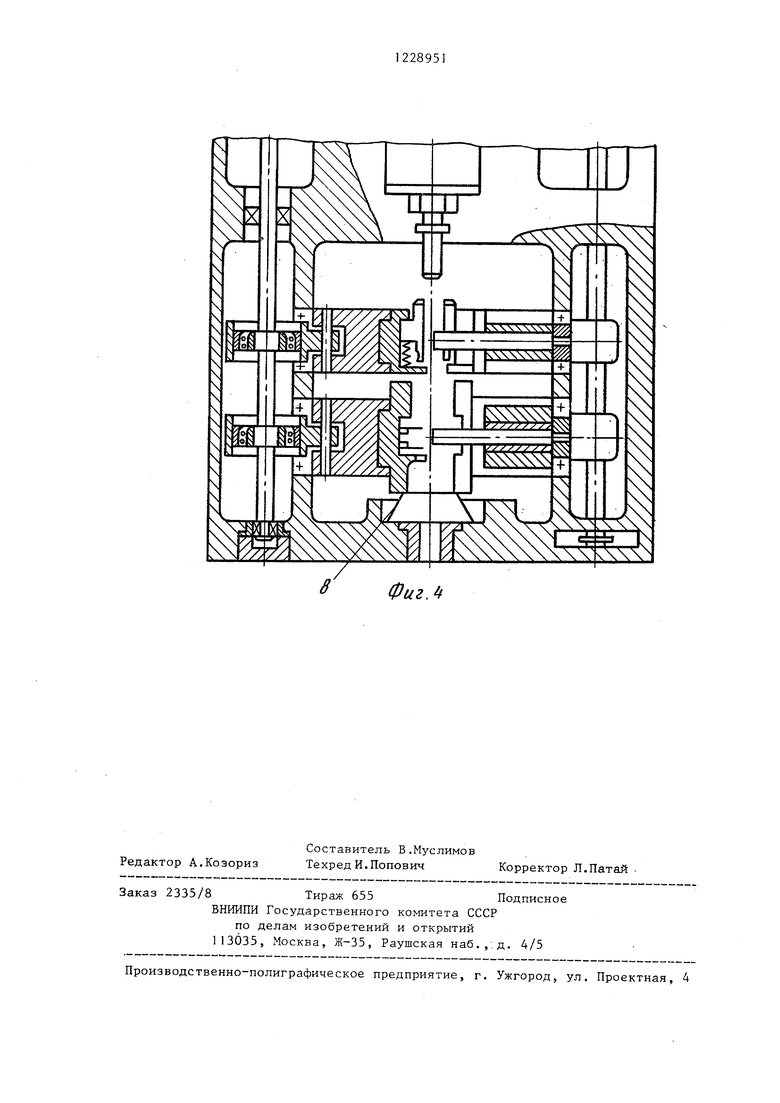

На фиг.1 изображена схема устройства; на фиг.2 - кинематическая схема устройства; на фиг.З - механизмы за жима и формовки, продольный разрезу на фиг.4 - устройство, вид сверху.

Устройство содержит последовательно расположенные на станине 1 механизмы правки 2, подачи 3, сменную втулку 4, форма отверстия 5 которой соответствует форме поперечного сече ния штампуемого материала,, механизм зажима, состоящий из подвижной б и неподвижной 7 полуматриц, установленных в направлякяцие 8. Неподвиж:ная при штамповке полуматрица. 7 установлена с возможностью наладочных перемещений посредством винта 9. На лицевой поверхности неподвижной полуматрицы 7 жестко закреплена сменная формующая опора 10 с конфигурацией и размерами изготавливаемой детали. Направляющая поверхность 11 формующей опоры 10 сопряжена с зажимной поверйю- стью 12 неподвижной полуматрицы 7 и далее с направляющей поверхностью отверстия 5 сменной втулки 4. На станине 1 последовательно зажимным полуматрицам 6 и 7 на направляющих 13 по обе стороны от оси подачи смонтирована первая пара формующих и отрезных ползунов 14. В рабочих гнездах последних закреплены ножи 15 и пуансоны 16. Направляющие 13 смонтированы на станине 1 посредством кронштейнов 17 и накладок 8. На одном из пуансонов 16 установлены упор 19, с которым контактирует торец обраба тьшаемого материала- На станине 1 последовательно первой паре формующих и отрезных ползунов 14 на своих направляющих 20 смонтировано несколько пар дополнительных формующих ползунов 21 и 22. Вдоль оси симметрии может быть установлено любое количество дополнительны: спаренных ползунов 21 и 22, необходимое для осуществления последовательных переходов изготовления деталей, В дополнительных спаренных ползунах 21 и 22 установлены спаренные пуансоны 23,

28951

нож 24 окончательной отрезки и подпружиненные в осевом направлении пуансоны 25 формовки головки, кинематически связанные с высадочным пу5 аксоном 26, закрепленным в высадочном ползуне 27,

Привод устройства содержит электродвигатель 28, связанный посредством клиноременной передачи 29 со шки10 ном 30, закрепленным на коленчатом валу 31, кинематически связанном посредством двух пар конических шестерен 32 и 33 с двумя распределительными в,алами 34 и 35 посредством кри1 5 вопп пно-шатунного маханизма 36 с высадочным ползуном 27. На другом конце коленчатого вала 31 установлена кулиса 37, которая через тяги 38 и 39 и двуплечий рычаг 40 связана с меха.20 низмом 3 подачи. На распределительном валу 35 установлен кулачок 41 зажима, который через двуплечий рычаг 42 и ролик 43 связан с подвияшой полуматрицей 6 механизма зажима. На распреУ.5 делительных валах 34 и 35 с возможностью наладочных вращений вокруг оси установлены кулачки 44, связанные посредством кривошипно-шатунных механизмов 45 с ползунами 14 и до30 полнительнымн ползунами 21 и 22.

Устройство работает следующим образом.

Между роликами правильного механизма 2 пропускается обрабатываемый 1У1:атериал 46 в захваты механизма 3 подачи. От привода приводятся в движение все механизмы. При этом механизм 3 подачи 5 захватьшая материал 46, подает его по направляющей поверхности отверстия 5 сменной втулки 4, по за- хшмной поверхности 12 неподвижной полуматрицы 7 и по направляющей поверхности П формующей опоры 10 до упора 19 на шаг, кратный длине детали 17. Подвижная полуматрица 6, перемещаясь в направлении зажима материала 46s- прижимает материал 46 к зажимной поверхности 12 неподвижной полуматрицы 7. Механизм 3 подачи возвращается в исходное положение т.е. в положение захвата следующего участка материала 46, а формующие и отрезные спаренные ползуны 14 и дополнительные ползуны 21 и 22 с закрепленными в них ножом 15, упором 19, пуансоном 16 и 23, ножом 24 и подпружиненными пуансонами 25 перемещаются навстречу руг другу и к оси подачи. Выполняет3

ся первый переход изготовления детали 47, При этом производится надрез- ка ножами 15 и предварительная формовка заготовки пуансонами 16 вокруг формующей опоры 10, если деталь 46 изготавливается из ленты, надрезка и предварительная формовка профильного участка пуансонами 16, если деталь 47 изготовляется из проволоки. Выполнив обработку детали 47 на первом переходе, высадочный ползун 27 перемещается в исходное положение спаренные формующие и отрезные ползуны 14 с закрепленными пуансонами 16, ножами 15 и упором 19 и дополнительные ползуны 2 и 22 отводятся от оси подачи материала 46, подвижная полуматрица 6 перемещается от зажимной поверхности 12 неподвижной полуматрицы 7, материал 46 освобождается. Цикл работы заканчивается. В дальнейшем между раскрытыми полуматрицами 6 и 7 механизм 3 подачи перемещает материал 46 до упора 19 на следующий шаг. На первый переход в зону действия ножей 15 и пуансонов 16 под ается не289514

обработанная часть материала 46, а предварительно сформованная и надрезанная заготовка по формующей опоре 10 перемещается на второй переход в 5 зону действия пуансонов 23. Подвижная полуматрица 6 прижимает материал

46к зажимной поверхности 12 неподвижной полуматрицы 7. Цикл повторяется. За каждый цикл обработки матери10 ал 46 с заготовками перемещается на один шаг и постепенно заготовки устанавливаются во всех переходах обработки. На последнем переходе подпружиненные в осевом направлении пуан 5 соны 25 смыкаются и, взаимодействуя с высадочным пуансоном 26, формуют головку детали 47. Обработка детали

47производится на всех переходах одновременно за один удар, за каждый цикл изготовляется одна деталь 47.

Предлагаемое устройство имеет более щирокие технологические возможности по сравнению с известным, поскольку оно позволяет обрабатывать 25 как проволочный, так и ленточный материал.

20

i 26 25

J7

fidn.™ ILCEffi.,,.,,Q

18 13

20

:iL

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухударный однопозиционный автомат для холодной высадки деталей стержневого типа | 1982 |

|

SU1084102A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| Горизонтально-ковочная машина | 1973 |

|

SU527239A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| АВТОМАТ ПРОВОЛОЧНО-ГВОЗДИЛЬНЫЙ | 1974 |

|

SU376989A1 |

| Автомат для изготовления изделий из проволоки | 1987 |

|

SU1498581A1 |

| Автомат для изготовления гвоздей | 1978 |

|

SU716689A1 |

Редактор А.Козориэ

Составитель В.Муслимов Техред И.Попович

Заказ 2335/8Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,.д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| ГВОЗДИЛЬНЫЙ АВТОМАТ | 1973 |

|

SU433945A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-07—Публикация

1985-01-21—Подача