(54) ШТААЛП ДЛЯ ВЫДАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания | 1990 |

|

SU1722674A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ | 1980 |

|

SU987890A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

I

Изобретение относится к обработке металлов давлением и может быть использовано при получении сплошных металлических деталей цилиндрической, многогранной и других форм путем штамповки выдавливанием.

Известен штамп для выдавливания, содержащий расположенные один против другого пуансоны и установленную с возможностью продольного перемешения матрицу состоящую из двух полуматриц с рабочими отверстиями и поперечным разъемом, одна из которых подпружинена в осевом направлении 1.

Недостатком известного штампа является сложность конструкции; неоправданная при изготовлении деталей простой цилиндрической или призматической формы.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что в штампе для выдавливания, содержащем расположенные один против другого пуансоны и установленную с возможностью продольного перемещения матрицу, состоящую из двух полуматриц с рабочими отверстиями и с поперечным разъемом, одна из которых

подпружинена в осевом направлении, другая полуматрица подпружинена с усилием, превышающем усилие трения при выдавливании, возникающее на поверхности контакта ее с заготовкой, а рабочее отверстие этой полуматрицы имеет одинаковою по всей длине, поперечные размеры.

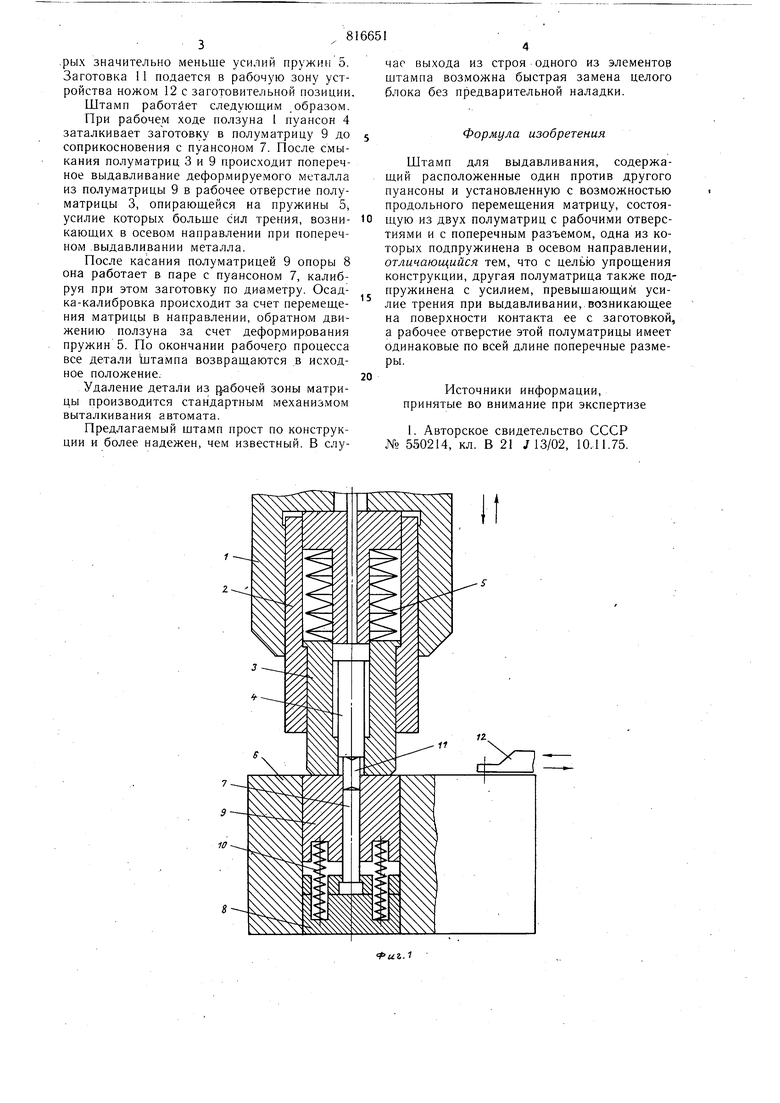

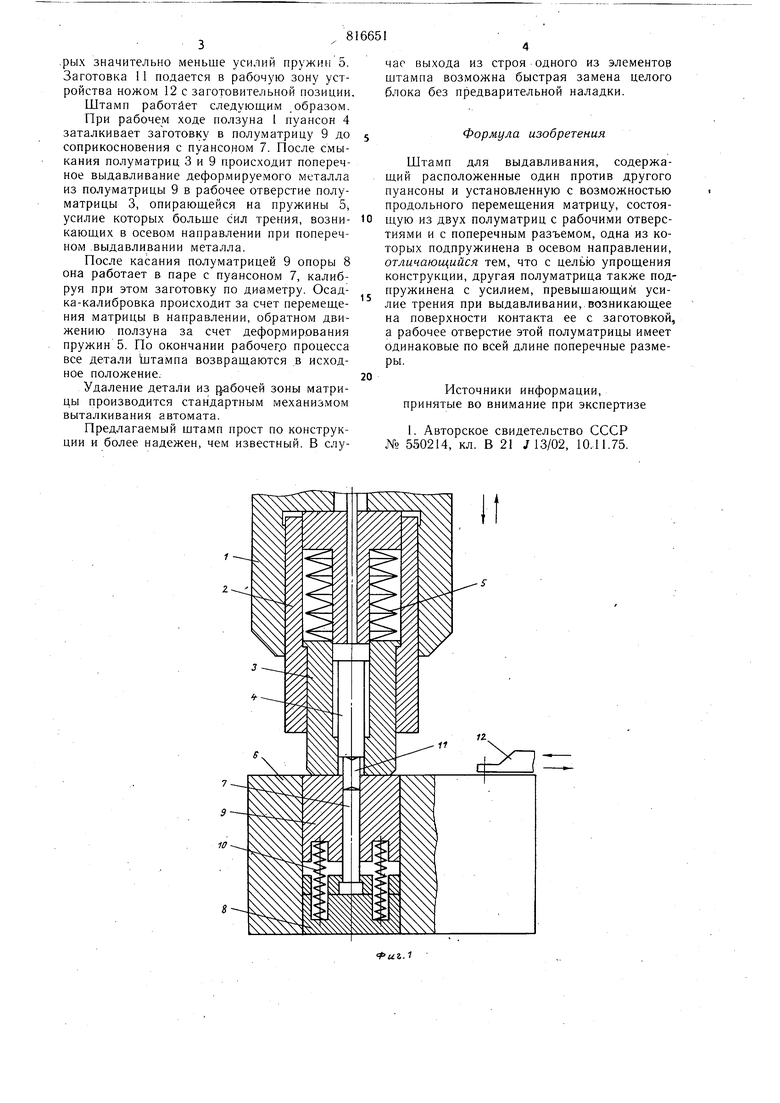

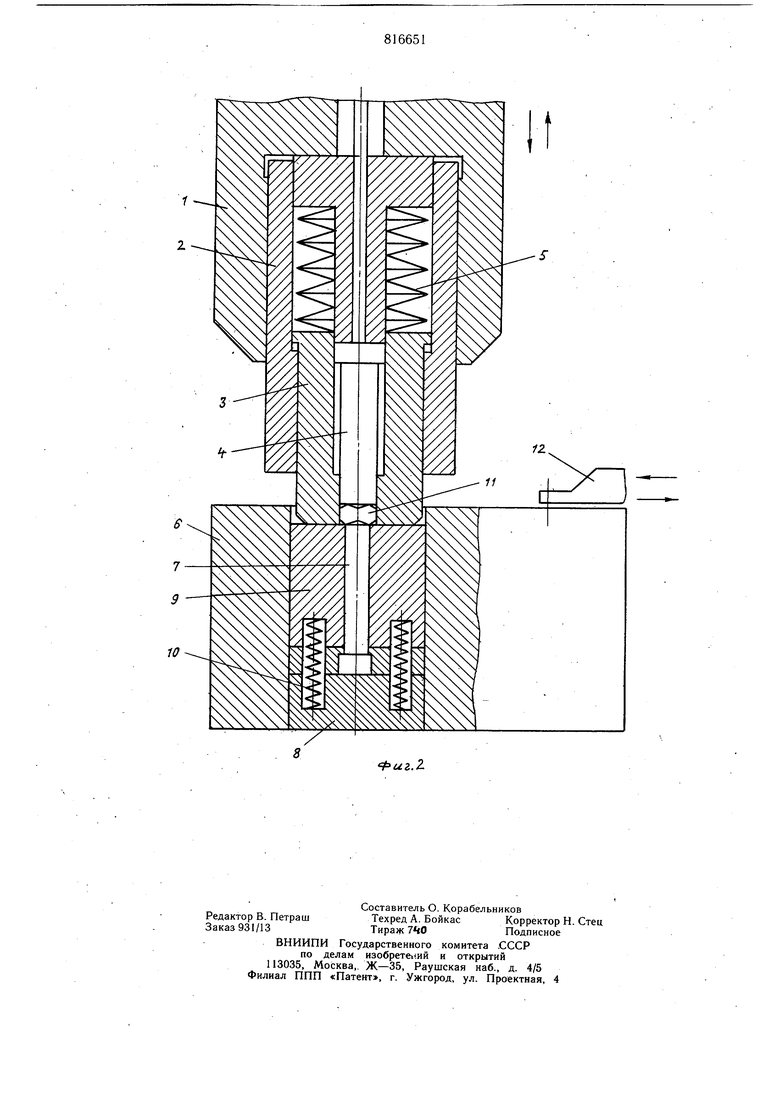

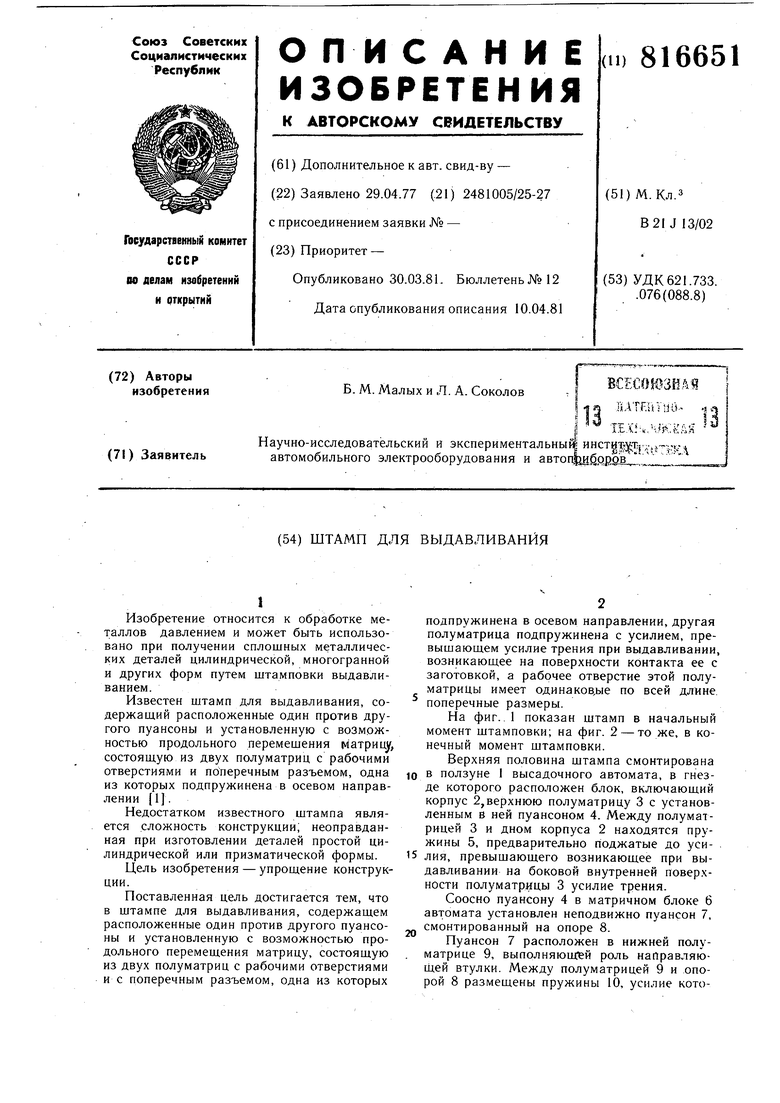

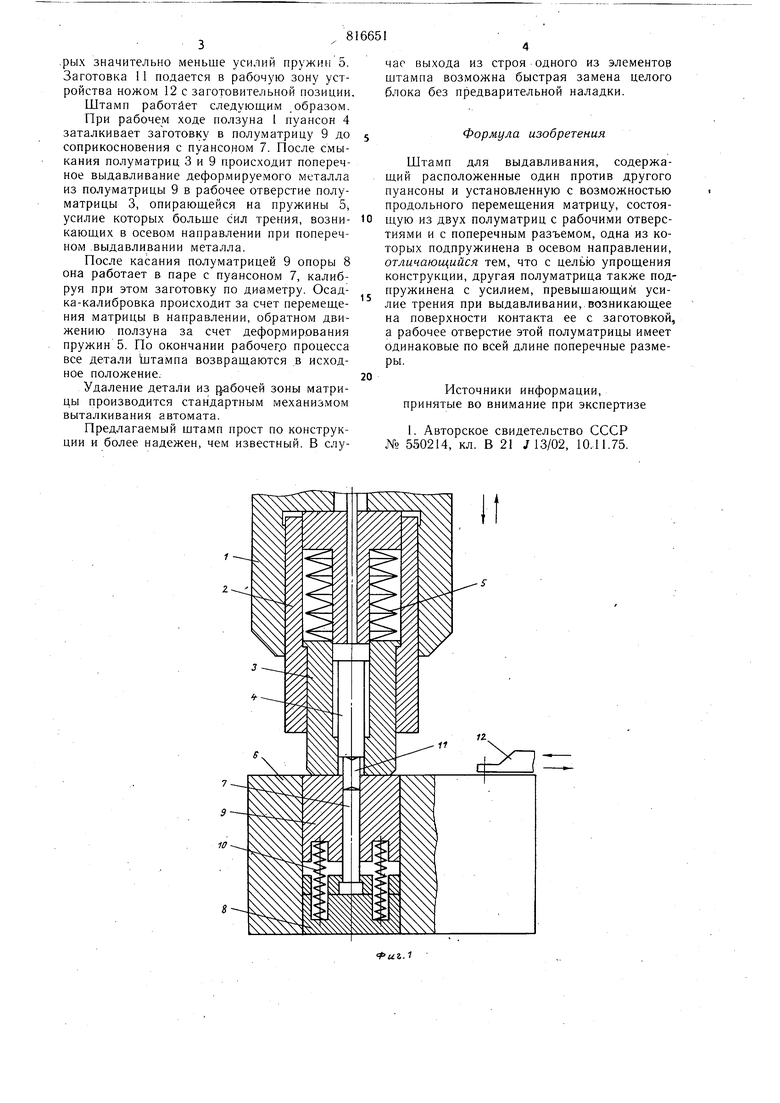

На фиг. .1 показан штамп в начальный момент щтамповки; на фиг. 2 - то же, в конечный момент штамповки.

Верхняя половина щтампа смонтирована в ползуне 1 высадочного автомата, в гнезде которого расположен блок, включающий корпус 2,верхнюю полуматрицу 3 с установленным в ней пуансоном 4. Между полуматрицей 3 и дном корпуса 2 находятся пружины 5, предварительно поджатые до уси- , ЛИЯ, превышающего возникающее при выдавливании на боковой внутренней поверхности полуматрицы 3 усилие трения.

Соосно пуансону 4 в матричном блоке 6 автомата установлен неподвижно пуансон 7, смонтированный на опоре 8.

Пуансон 7 расположен в нижней полуматрице 9, выполняющей роль наПравляю1цей втулки. Между полуматрицей 9 и опорой 8 размещены пружины 10, усилие кото,рых значительно меньше усилий пружин 5. Заготовка 11 подается в рабочую зону устройства ножом 12 с заготовительной позиции. Штамп работает следующим образом. При рабочем ходе ползуна 1 пуансон 4 заталкивает заготовку в полуматрицу 9 до соприкосновения с пуансоном 7. После смыкания полуматриц 3 и 9 происходит поперечное выдавливание деформируемого металла из полуматрицы 9 в рабочее отверстие полуматрицы 3, опирающейся на пружины 5, усилие которых больше сил трения, возникающих в осевом направлении при поперечном .выдавливании металла. После касания полуматрицей 9 опоры 8 она работает в паре с пуансоном 7, калибруя при этом заготовку по диаметру. Осадка-калибровка происходит за счет перемещения матрицы в направлении, обратном движению ползуна за счет деформирования пружин 5. По окончании рабочегр процесса все детали Штампа возвращаются в исходное положение. Удаление детали из .абочей зоны матрицы производится стандартным механизмом выталкивания автомата. Предлагаемый щтамп прост по конструкции и более надежен, чем известный. В случае выхода из строя одного из элементов щтампа возможна быстрая замена целого блока без предварительной наладки. Формула изобретения Штамп для выдавливания, содержащий расположенные один против другого пуансоны и установленную с возможностью продольного перемещения матрицу, состоящую из двух полуматриц с рабочими отверстиями и с поперечным разъемом, одна из которых подпружинена в осевом направлении, отличающийся тем, что с целью упрощения конструкции, другая полуматрица также подпружинена с усилием, превышающим усилие трения при выдавливании, возникающее на поверхности контакта ее с заготов-кой, а рабочее отверстие этой полуматрицы имеет одинаковые по всей длине поперечные размеры. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 550214, кл. В 21 ЛЗ/02, 10.11.75. №

фиг.2.

Авторы

Даты

1981-03-30—Публикация

1977-04-29—Подача