Изобретение относится к обработке металлов давлением и может быть использовано в качестве инструментальных блоков технологических роторов для штамповки деталей.

Известен штамп для радиального выдавливания, содержащий два пуансона, две полуматрицы, подвижные относительно соответствующих пуансонов механизм зажима полуматриц и механизм регулирования смыкания полуматриц. Благодаря такому выполнению в данном штампе обеспечивается деформирование с двухсторонней подачей металла в очаг деформации с последующей осадкой.

Однако наличие в этом штампе указанных механизмов усложняет его конструкцию и приводит к увеличению габаритов. Кроме того, выполнение механизма регулирования смыкания полуматриц в виде гидравлической системы, содержащей по меньшей мере две пары сообщающихся между собой силовых цилиндров, вмонтированных в обойму нижней полуматрицы, снижает надежность работы штампа. Это вызвано тем, что из-за неизбежных утечек рабочей жидкости из цилиндров возникает рассогласование между создаваемым ими усилием и усилием компенсационной пружины.

Известен также штамп для выдавливания, содержащий расположенные один против другого пуансона, первый из которых выполнен ступенчатым и соединен с ползуном привода возвратно-поступательного перемещения, и установленную с возможностью продольного перемещения матрицу, состоящую из двух полуматриц с рабочими отверстиями и поперечным разъемом, одна из которых связана с ползуном, а другая подпружинена на втором пуансоне с возможностью взаимодействия с опорой, закрепленной на корпусе штампа.

Недостатком этого штампа являются ограниченные технологические возможности, обусловленные выполнением рабочей полости только в одной полуматрице, что позволяет осуществить штамповку деталей, допускающих их выталкивание из указанной полости, и исключает обработку ступенчатых деталей, концы которых имеют меньшие размеры по сравнению со средней частью.

Цель изобретения - расширение технологических возможностей штампа.

Указанная цель достигается тем, что штамп, содержащий расположенные один против другого пуансоны, один из которых выполнен ступенчатым и соединен с ползуном привода возвратно-поступательного перемещения и установленную с возможностью продольного перемещения матрицу, состоящую из двух полуматриц с рабочими отверстиями и поперечным разъемом, первая из которых связана с ползуном, а вторая подпружинена в продольном осевом направлении и расположена концентрично второму пуансону с возможностью взаимодействия с опорой,закрепленной на корпусе штампа, снабжен упорами, закрепленными на корпусе штампа и опорой, ступенчатый пуансон установлен с возможностью ограниченного перемещения относительно ползуна и взаимодействия одним из торцов уступа с соответствующей ему полуматрицей, второй пуансон снабжен приводом возвратно-поступательного движения, а также кольцевым буртом, расположенным с возможностью взаимодействия с указанной опорой, при этом другой торец уступа пуансона и подпружиненная полуматрица расположены с возможностью взаимодействия каждый с одним из указанных упоров, а первая полуматрица связана с ползуном жестко.

Такое выполнение штампа обеспечивает возможностью независимого перемещения пуансонов относительно соответствующих матриц, В результате этого указанные пуансоны осуществляют не только выполнение прессовых операций, но и выполняют функцию выталкивателей. Это позволяет осуществить выталкивание готовой детали любой формы из рабочей полости любой полуматрицы и после этого выполнить фиксированное удержание детали в поперечном разъеме.

Выполнение жесткого соединения второй полуматрицы с ползуном исключает необходимость использования в штампе

пакета тарельчатых пружин, что повышает надежность его работы.

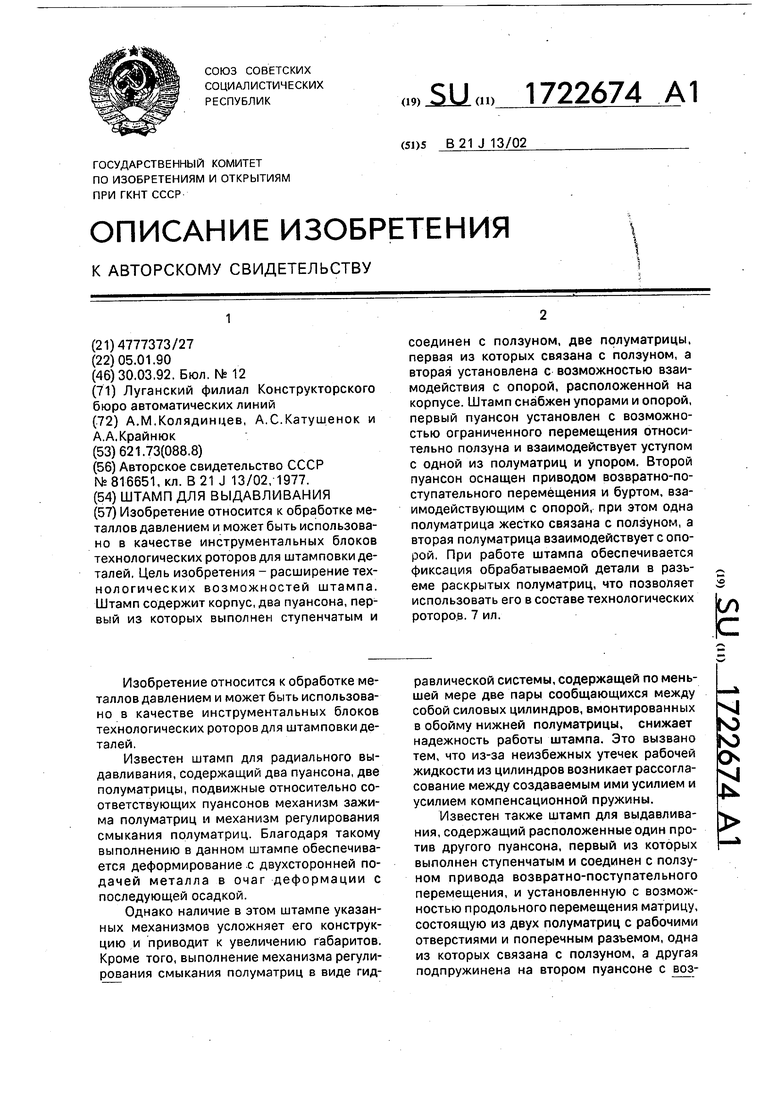

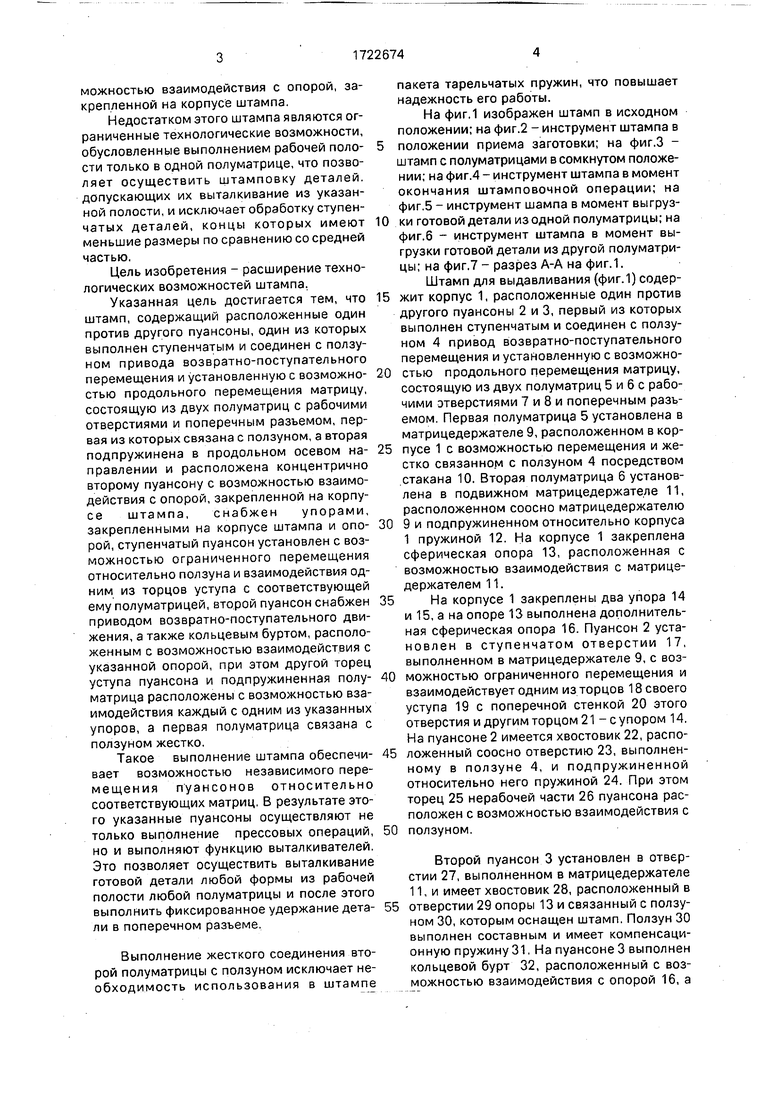

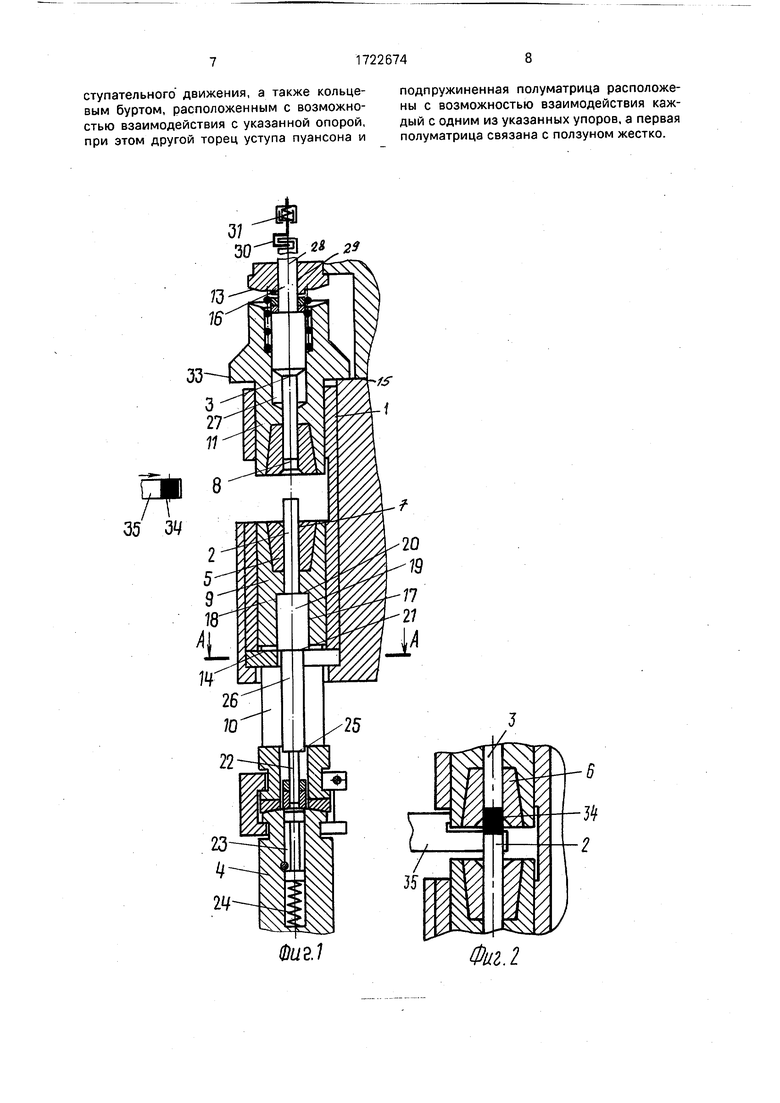

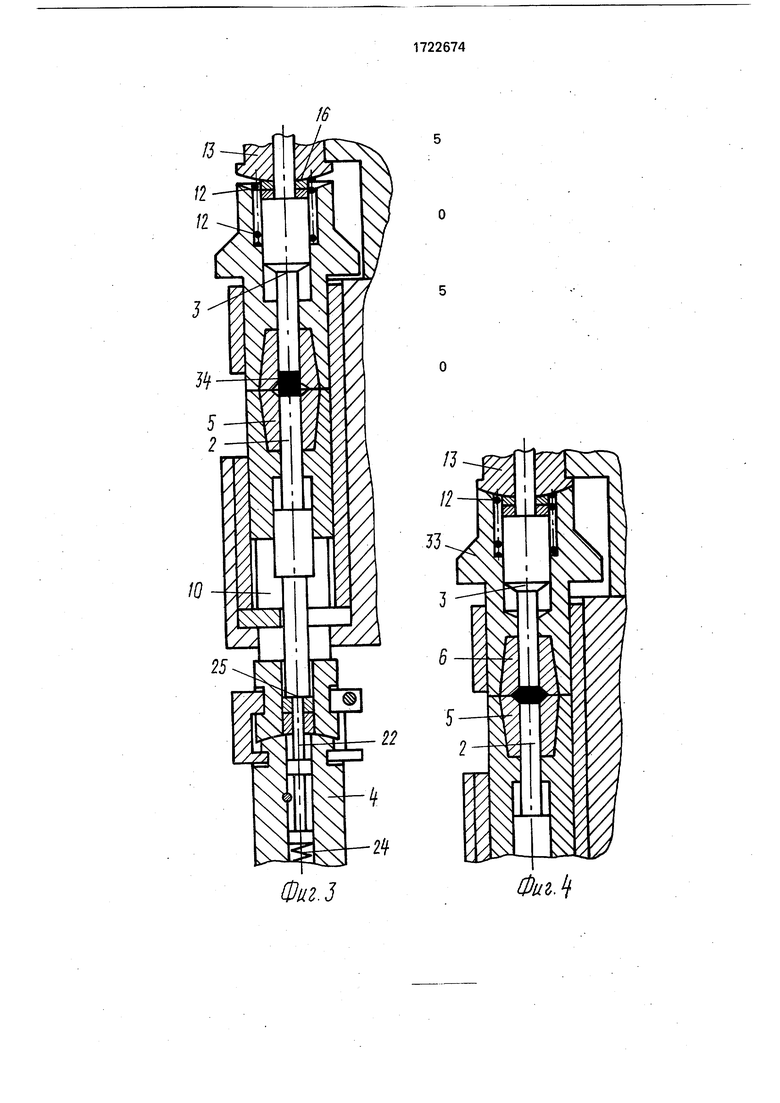

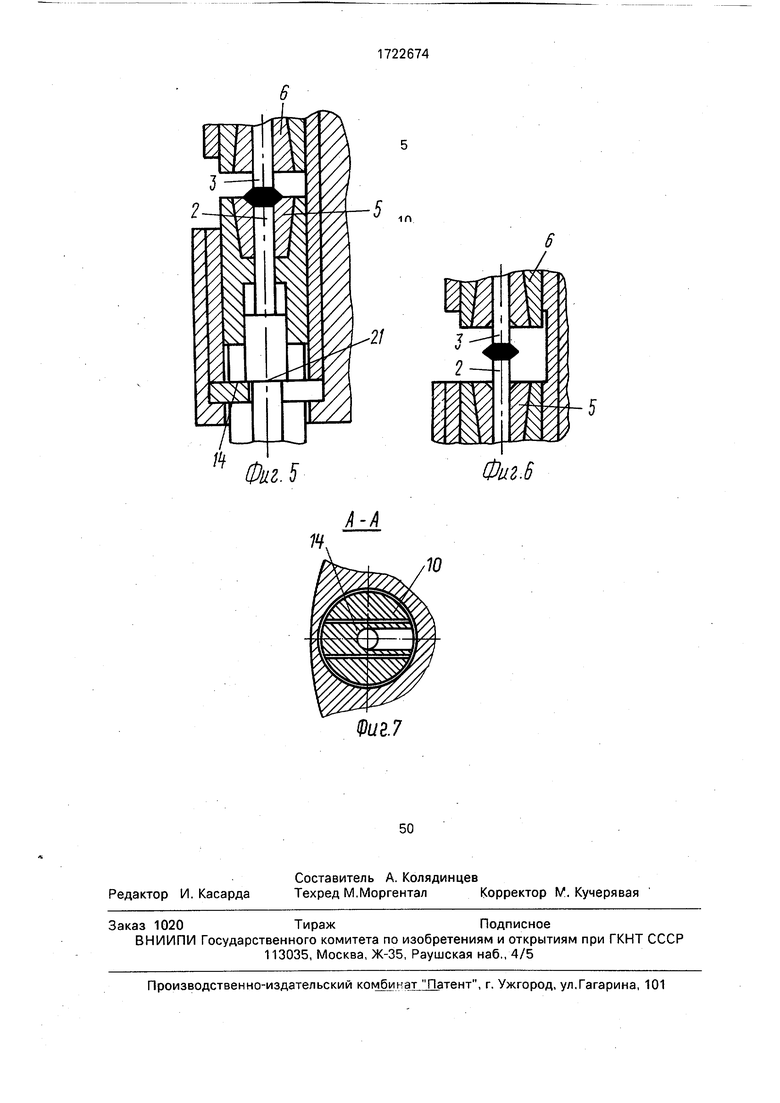

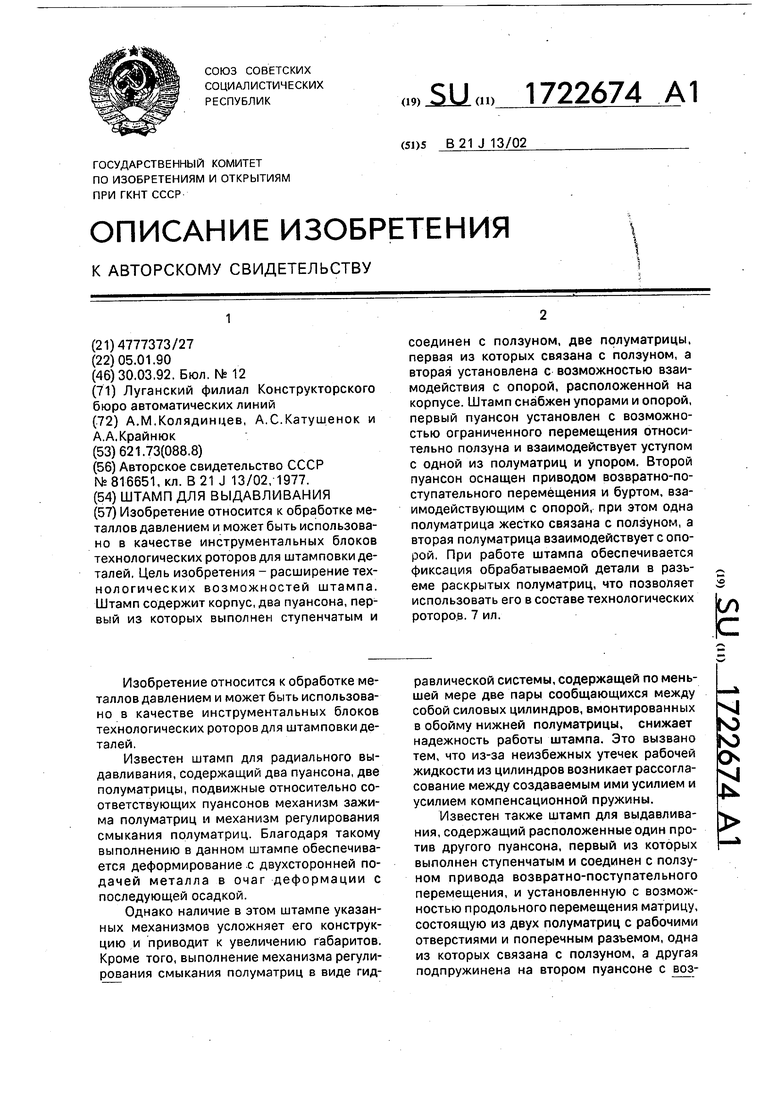

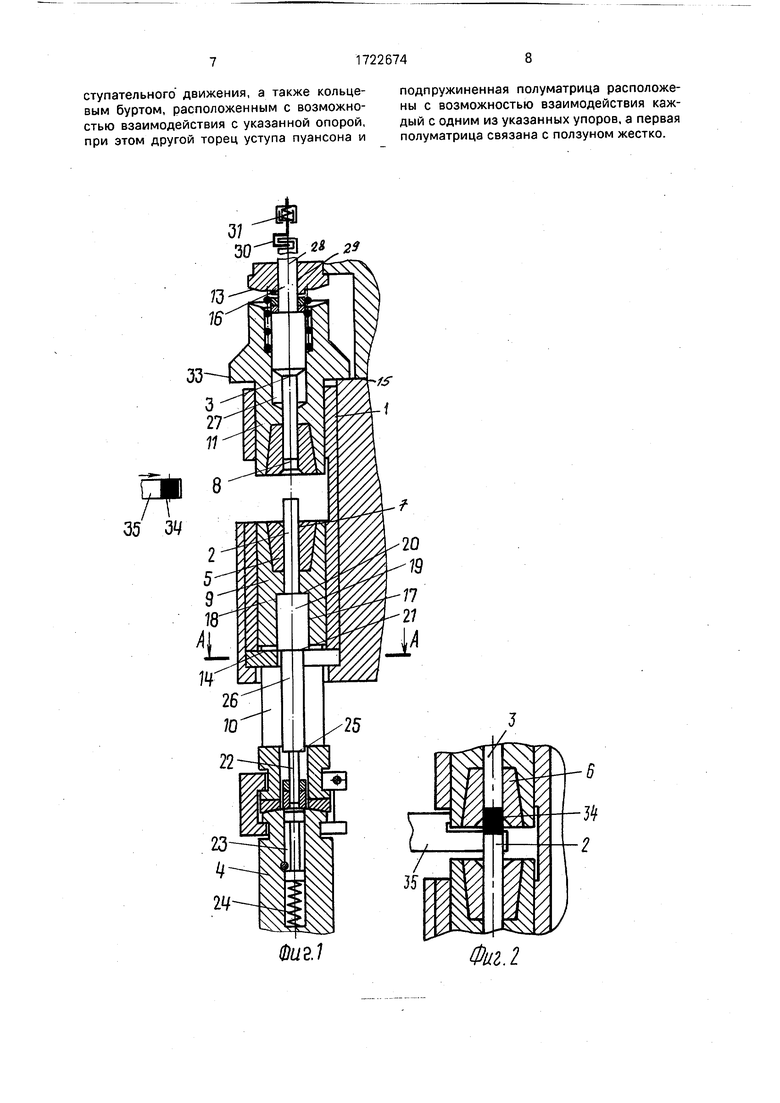

На фиг.1 изображен штамп в исходном положении; на фиг.2 - инструмент штампа в

положении приема заготовки; на фиг.З - штамп с полуматрицами в сомкнутом положении; на фиг.4 - инструмент штампа в момент окончания штамповочной операции; на фиг.5 - инструмент шампа в момент выгрузки готовой детали из одной полуматрицы; на фиг.6 - инструмент штампа в момент выгрузки готовой детали из другой полуматрицы; на фиг.7 - разрез А-А на фиг.1.

Штамп для выдавливания (фиг.1) содержит корпус 1, расположенные один против другого пуансоны 2 и 3, первый из которых выполнен ступенчатым и соединен с ползуном 4 привод возвратно-поступательного перемещения и установленную с возможностью продольного перемещения матрицу, состоящую из двух полуматриц 5 и 6 с рабочими отверстиями 7 и 8 и поперечным разъемом. Первая полуматрица 5 установлена в матрицедержателе 9, расположенном в корпусе 1 с возможностью перемещения и жестко связанном с ползуном 4 посредством стакана 10. Вторая полуматрица 6 установлена в подвижном матрицедержателе 11, расположенном соосно матрицедержателю

9 и подпружиненном относительно корпуса 1 пружиной 12. На корпусе 1 закреплена сферическая опора 13, расположенная с возможностью взаимодействия с матрице- держателем 11.

На корпусе 1 закреплены два упора 14 и 15, а на опоре 13 выполнена дополнительная сферическая опора 16. Пуансон 2 установлен в ступенчатом отверстии 17, выполненном в матрицедержателе 9, с возможностью ограниченного перемещения и взаимодействует одним из торцов 18 своего уступа 19 с поперечной стенкой 20 этого отверстия и другим торцом 21 -с упором 14. На пуансоне 2 имеется хвостовик 22, расположенный соосно отверстию 23, выполненному в ползуне 4, и подпружиненной относительно него пружиной 24. При этом торец 25 нерабочей части 26 пуансона расположен с возможностью взаимодействия с

ползуном.

Второй пуансон 3 установлен в отверстии 27, выполненном в матрицедержателе 11, и имеет хвостовик 28, расположенный в отверстии 29 опоры 13 и связанный с ползуном 30, которым оснащен штамп. Ползун 30 выполнен составным и имеет компенсационную пружину 31, На пуансоне 3 выполнен кольцевой бурт 32, расположенный с возможностью взаимодействия с опорой 16, а

на матрицедержателе 11 выполнен выступ 33, взаимодействующий с упором 15.

Заготовка 34 подается в рабочую зону штампа клещевым захватом 35 транспортного ротора (не показан).

Работа штампа может быть рассмотрена на примере его использования в качестве инструментального блока технологического ротора штамповки.

Заготовка 34 клещевым захватом 35 подается в рабочую зону штампа и располагается соосно установленным в исходном положении пуансонам 2 и 3. В этом положении пуансон 2 контактирует с торцами 21 и 18 уступа 19с упором 14 и стенкой 20 мат- рицедержателя 9, а бурт 32 пуансона 3 бесконтактно располагается относительно опоры 16. При этом выступ 33 матрицедер- жателя 11 под действием пружины 12 поджимается к упору 15.

После этого ползун 4 совершает поступательный ход в направлении полуматрицы 6. Во время этого хода ползуна последовательно обеспечиваются: переталкивание пуансоном 2 заготовки 34 из клещевого захвата 35 в рабочее отверстие полуматрицы 6 и последующий ее упор в торец рабочего конца пуансона 3 (фиг.2); останов заготовки 34 и пуансона и дальнейшее перемещение ползуна 4 и полуматрицы 5, в процессе этого перемещения происходят сжатие пружи- ны 24 между хвостовиком 22 и дном отверстия ползуна 4, последующий упор торца 25 пуансона 2 в ползун 4 и одновременное размещение торца его рабочего конца в требуемом положении в отверстии полуматрицы 5 (фиг.З); передача силового воздействия через заготовку 34 на пуансон 3 и его принудительное перемещение до упора бурта 32 в опору 16, при этом происходит принудительное сжатие компенсационной пружины 31 .ползуна 30 (фиг.З); выполнение прессовой операции, в процессе которой ползун 4 совершает рабочий ход, а заготовка 34 сдавливается между неподвижным пуансоном 3 и одновременно перемещающимися пуансоном 2 и полуматрицей 5. В процессе этого хода происходят принудительное перемещение матрицедержате- ля 11 и сжатие пружины 12. Выдавливание заготовки оканчивается при упоре матрице- держателя 11 в опору 13 (фиг,4).

Возврат частей штампа в исходное положение обеспечивается в процессе обратного хода ползуна 4. Во время этого хода последовательно происходят: совместное перемещение полуматрицы 5 и пуансона 2 под действием ползуна 4, а также пуансона 3 под действием компенсационной пружины 31 и матрицедержателя 11 под действием пружины 12, при этом пуансон 3 перемещается на величину деформации пружины 31, а матрицедержатель 11 под действием пружины 12 передвигается до взаимодействия выступа 33 с упором 15; одновременное перемещение пуансона 3 под действием привода ползуна 30 и пуансона 2 с матрицей 5 под действием ползуна 4, при этом пуансон 2 смещается до взаимодействия торца

21 его уступа 19 с упором 4, а обработанная заготовка выталкивается из рабочего отверстия 8 полуматрицы 6 (фиг.5); останов ползуна 30 и последующее перемещение ползуна 4, во время этого перемещения пуансон 2 взаимодействует,-с упором 14, а полуматрица 5 совершает относительное перемещение, при этом обработанная заго- товка вынимается из полуматрицы 5 и удерживается между торцами пуансонов 2 и 3

(фиг.5); прием обработанной заготовки клещевым захватом 35 и возврат пуансона 3 в исходное положение (фиг. 1).

После этого обработанная заготовка захватывается клещевым захватом, пуансон 3

перемещается в первоначальное положение, а захват с заготовкой выносится из рабочей зоны штампа.

Благодаря такому выполнению штампа обеспечивается фиксация обрабатанной детали в поперечном разъеме раскрытых полуматриц, что позволяет осуществить его использование в качестве инструментальных блоков технологических роторов. Это расширяет технологические возможности

штампа.

Формула изобретения Штамп для выдавливания, содержащий корпус, расположенные один против другого пуансоны, один из которых выполнен ступенчатым и соединен с ползуном привода возвратно-поступательного перемещения, и установленную с возможностью продольного перемещения матрицу, состоящую из

двух полуматриц с рабочими отверстиями и поперечным разъемом, первая из которых связана с ползуном, а вторая подпружинена в продольном осевом направлении и расположена концентрично второму пуансону с

возможностью взаимодействия с опорой, закрепленной на корпусе штампа, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен упорами, закрепленными на корпусе штампа, и опорой, ступенчатый пуансон установлен с возможностью ограниченного перемещения относительно ползуна и взаимодействия одним из торцов уступа с соответствующей ему полуматрицей, второй пуансон снабжен приводом возвратно-поступательного движения, а также кольцевым буртом, расположенным с возможностью взаимодействия с указанной опорой, при этом другой торец уступа пуансона и

подпружиненная полуматрица расположены с возможностью взаимодействия каждый с одним из указанных упоров, а первая полуматрица связана с ползуном жестко.

Фиг.З

Фиг.

Фив.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Блок для объемной штамповки с подвижной матрицей | 2024 |

|

RU2833767C1 |

| Гибочный штамп для изготовления П-образных деталей | 1991 |

|

SU1803227A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для безоблойной штамповки | 1983 |

|

SU1183271A1 |

| Штамп для объемного деформирования | 1988 |

|

SU1593774A1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в качестве инструментальных блоков технологических роторов для штамповки деталей. Цель изобретения - расширение технологических возможностей штампа. Штамп содержит корпус, два пуансона, первый из которых выполнен ступенчатым и соединен с ползуном, две полуматрицы, первая из которых связана с ползуном, а вторая установлена с возможностью взаимодействия с опорой, расположенной на корпусе. Штамп снабжен упорами и опорой, первый пуансон установлен с возможностью ограниченного перемещения относительно ползуна и взаимодействует уступом с одной из полуматриц и упором. Второй пуансон оснащен приводом возвратно-поступательного перемещения и буртом, взаимодействующим с опорой, при этом одна полуматрица жестко связана с ползуном, а вторая полуматрица взаимодействует с опорой. При работе штампа обеспечивается фиксация обрабатываемой детали в разъеме раскрытых полуматриц, что позволяет использовать его в составе технологических роторов. 7 ил. (Л С

| Штамп для выдавливания | 1977 |

|

SU816651A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-05—Подача