(54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПРОФИЛЬНОГО 1-1АТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| ШТАМП ДЛЯ РЕЗКИ ТРУБ | 1982 |

|

SU1092840A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Ножницы для резки сортового проката | 1977 |

|

SU722704A1 |

| Ножницы для резки сортового проката | 1978 |

|

SU795760A2 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Устройство для резки трубчатых заготовок | 1976 |

|

SU562391A1 |

| Штамп для резки проката | 1981 |

|

SU1026977A2 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

I

Изобретение относится к заготовительному производству машиностроительных заводов, а именно для разделения щюфильного материала.

Известно устройство для разделения профильного материала на заготовки, содерж;а1чее нижнюю плиту, расположенные по обе стороны относительно плоскости разделения узлы зажима материала, шарнирно .рвязанные с закрепленным на нижней плите кронштейном, и верхнюю плиту Щ.

Недостатками устройства являются невысокое качество получаемых на нем заготовок и ненадежность его работы.

Цель изобретения - т ойииение качества получаемых заготовок и надежности работы устройства.

Для достижения указанной цели устройство для разделения профильного материала на заготовки, содержащее нижнюю плиту, расположенные по обе стороны относительно плоскости разделения узлы зажима материала, шарнирно связанные с закрепленным на нижней плите кронштейном, и верхнюю плиту, снабжено подпружиненной относительно верхней плиты верхней и нижней ползушками, размещенными, соответственно, над верхней и под

нижней плитами, и узлом надрезки материала в виде ножей, смонтирован- ных в плоскости разделения на указанных ползушках, а каждый узел зажима выполнен в виде нижнего и вёрхнего прижимов, верхние прижима узлов зажима шарнирно связаны между собой и с верхней плитой посредством дополнительного кронштейна. При

0 этом, верхние и нижние прижимы узлов зажю4а связаны с соответствующими плитами посредством индивидуальных силовых цилиндров.

Нижнюю ползушку снабжают узлами подъема нижней плиты и демпферами,

5 контактирующими с нижней плитой.

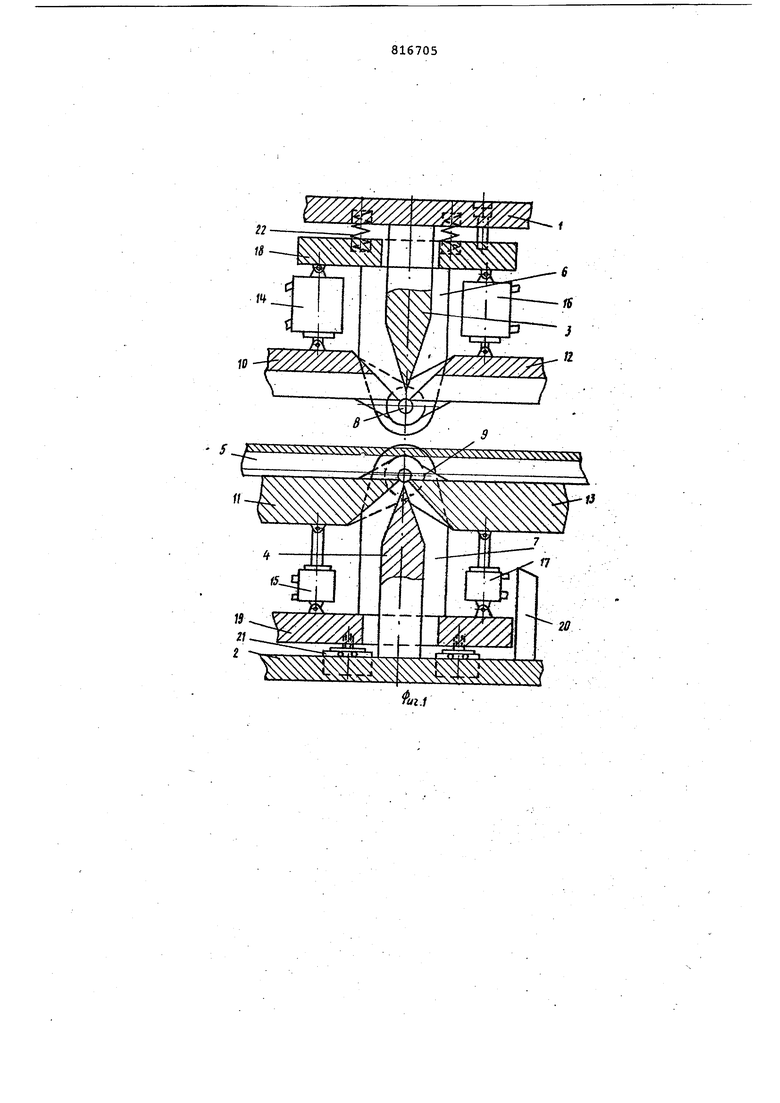

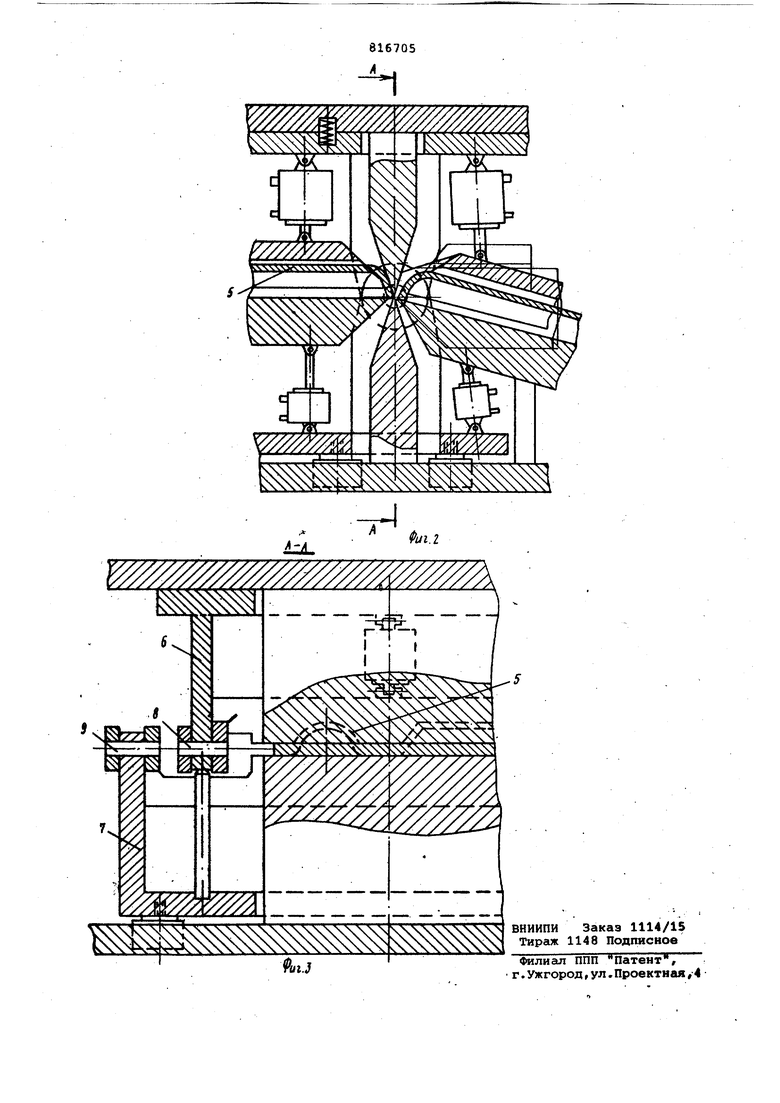

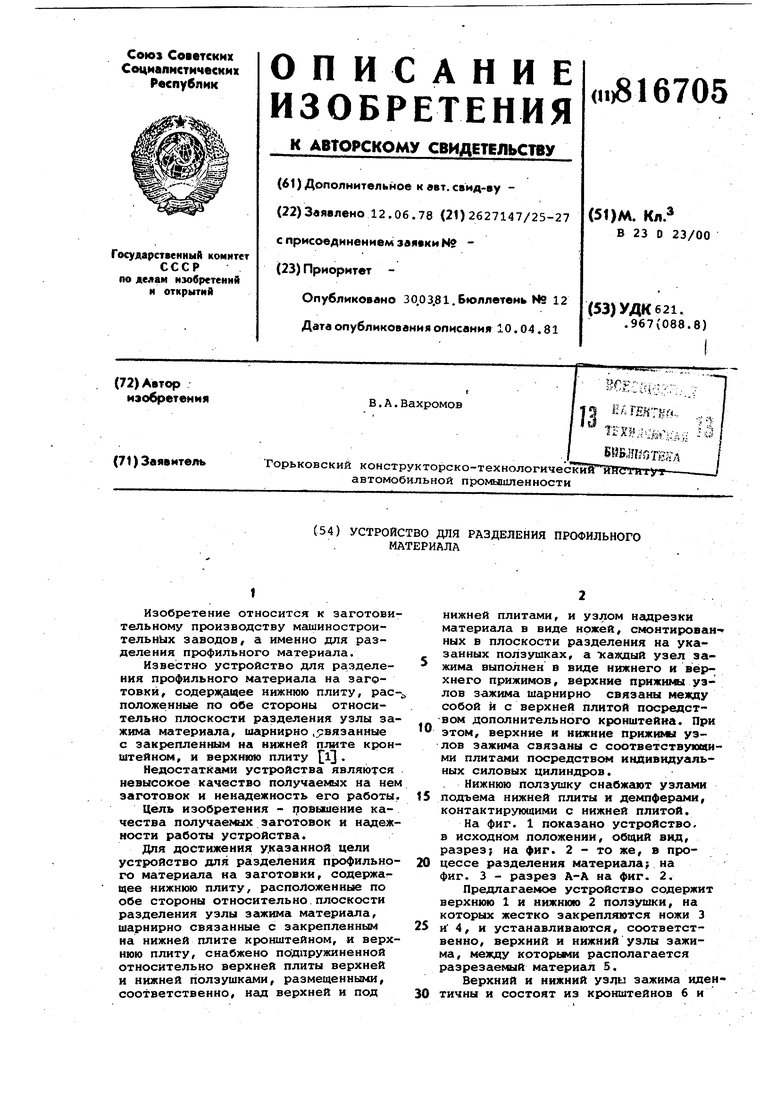

На фиг. 1 показано устройство, в исходном положении, общий вид, разрез; на фиг. 2 - то же, в процессе разделения материала; на

0 фиг. 3 - разрез А-А на фиг. 2.

Предлагаемое устройство содержит верхнюю 1 и нижнюю 2 ползушки, на которых жестко закрепляются ножи 3

5 и 4, и устанавливаются, соответственно, верхний и нижний узлы зажима, между которыми располагается разрезаемый материал 5.

Верхний и нижний узлы зажима идентичны и состоят из кронштейнов 6 и

0

7, на осях 8 и 9 которых шарнирно закреплены левые 10 и 11 и правые 12 и 13 поворотные прижимы, связанные соответственно с силовыми цилиндрами 14-17, закрепленными на плитах

На цолзушке 2 установлены демпферы 2-е и смонтированы узлы 21 подъема нижней плиты. Между верхней плитой 18 и ползушкой 1 установлены пружины 22.

Устройство работает следующим образом.

Под действием силового устройства (не показано) верхняя ползушка 1 движется вниз, разрезаемый материал 5 зажимается между поворотными прижимами 10-13. При дальнейшем ходе верхней ползушки 1 вниз, пружины 22 сжимаются и узлы зажима с зажатым материалом 5 воздействуют на узлы 21 подъема. При этом верхний 3 и нижний 4 ножи наносят на поверхность материала 5 концентраторы напряжений канавки, причем верхний нож 3 при необходимости может формовать материал, придавая ему необходимую Форму готового изделия, например,- панелей пола и бортов автосамосвсшов.

Дальнейший процесс отделения заготовки осуществляется двумя способами, связанными с работой силовых цилиндров 14-17, прижимов узлов зажима и узлов 21 подъема.

При отделении заготовки от материала за счет ра,боты только силовых цилиндров 16 и 17, устройство работает следующим образом.

Командоаппарат пресса (не показан обеспечивает подачу воздуха силовыми цилиндрами 16 и 17, которые воздействуют соответственно на прижимы 12 и 13, вызывая их поворот вокруг осей 8 и 9 узлов зажима, расположенных в момент ломки на средней линии профиля в плоскости концентраторов напряжения и отламывая заготовку от материала по линии, лежащей в плоскости концентраторов напряжения.

При последую11{ем отключении силового цилиндра 16 прижим 12 возвращается в горизонтальное положение, а отделенная заготовка под действием собственного веса скатывается из рабочей зоны устройства. После этого отключается силовой цилиндр 17, а прижим 13 возвращается в исходное положение.

Аналогично подключаются силовые цилиндры 14 и 15 левой части устройства.

Подключение силовых цилиндров производится в различных вариантах.

Второй способ отделения, заготовки от исходного материала осуществляется за счет использования сил собствеНной массы отделяемой детали.

Для этого узлы 21 подъема поднимают нижнюю плиту с находящимся на ней надрезанным материалом 5 на определенную высоту, а затем резко опускают.

При падении материала 5 прижим 13 падает на демпферы 20, которые снижают шум от падения. От материала 5 отделяется заготовка.

Устройство предлагаемой конструкции обладает высокой надежностью работы и позволяет получать заготдвки высокого качества.

Формула изобретения

5 по обе стороны относительно плоскости разделения узлы зажима материала, шарнирно связанные с закрепленным на нийсней плите кронштейном, и верхнюю плиту, отличающееся

.. тем,- что, с целью повышения качества получаемых заготовок, а также повышения надежности работы, оно снабжено подпружиненной относительно верхней плиты верхней и нижней ползушками, размещенными, соответственно, над верхней и под нижней плитами, и узлом надрезки материала в виде ножей, смонтированных в плоскости разделения на указанных ползушках, а каждый узел зажима выполнен в виде

0 нижнего и верхнего прижимов, верхние прижимы УЗЛОВ зажима шарнирно связаны собой и с верхней плитой посредством дополнительного кронштейна. При этом, верхние и ниукние прижи

5 мы узлов зажима связаны с соответствующими им плитами посредством индивидуальных силовых цилиндров.

Источники информации, принятые во внимание при экспертизе

Ш-,

az-i

Авторы

Даты

1981-03-30—Публикация

1978-06-12—Подача