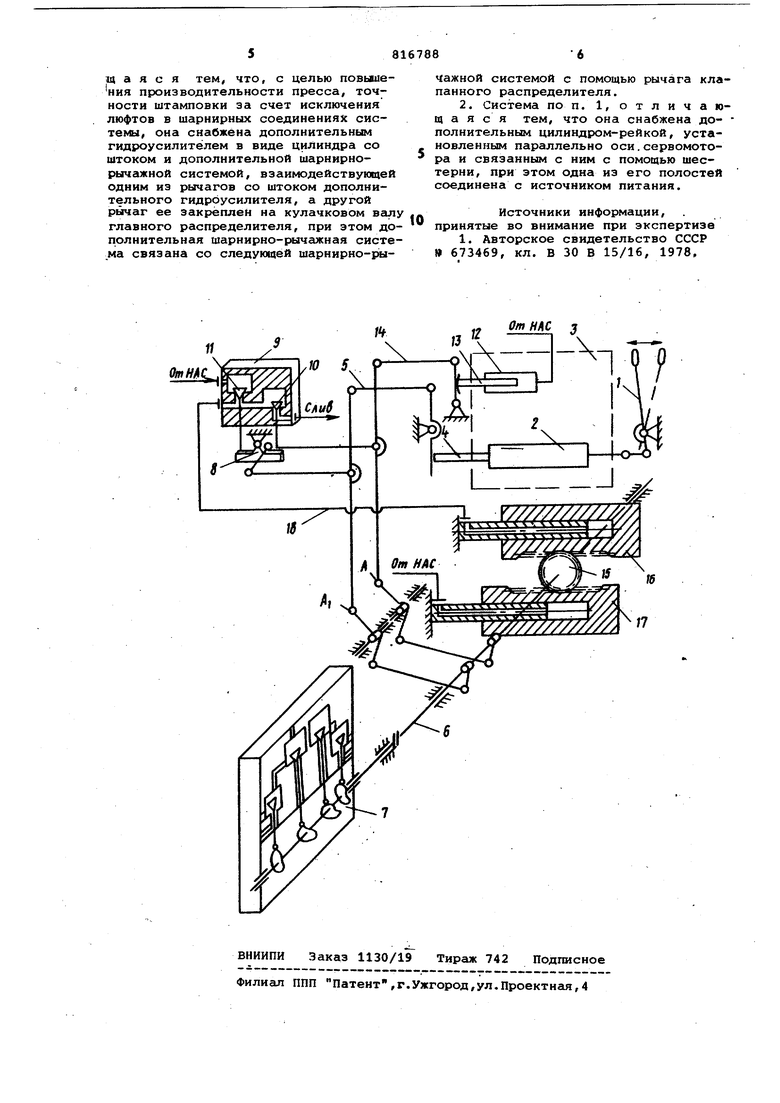

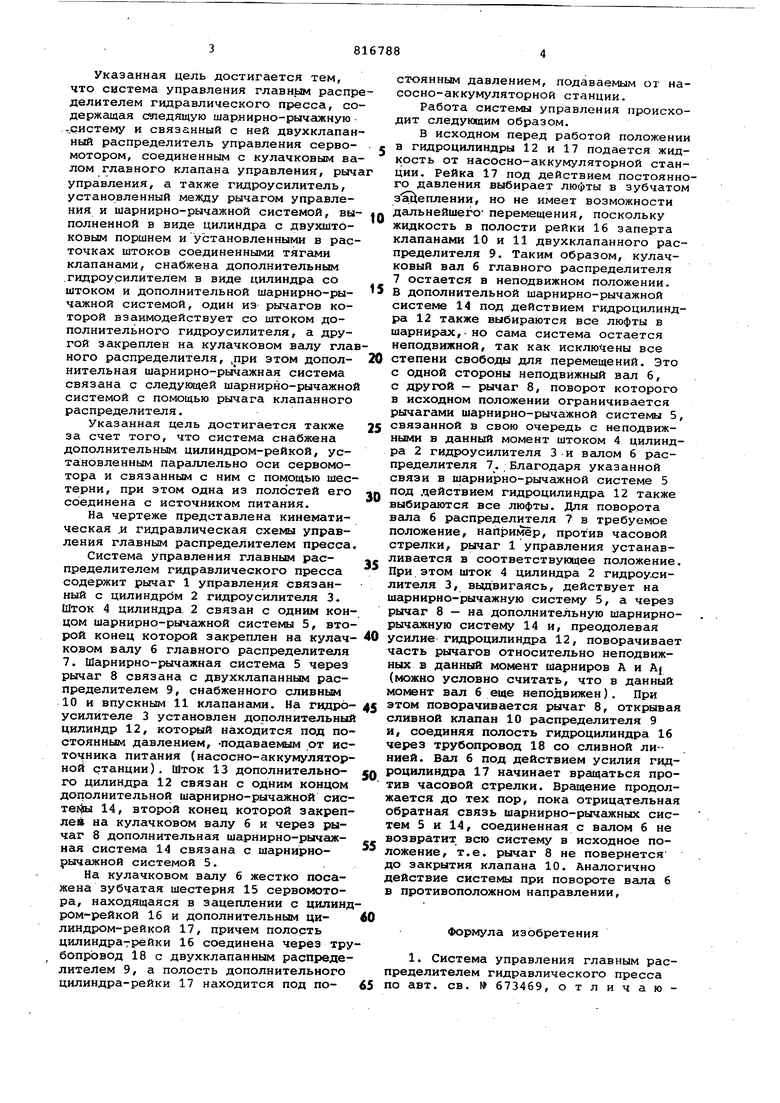

Изобретение относится- к обработке металлов давлением, а именно, к системам управления главными распределителями гидравлических прессов. По основному авт. св. № 673469 известна система управления главным распределителем гидравлического прес са, содержащая следящую шарнирнорычажную систему и связанный с ней двухклапанный распределитель управления сервомотором,- соединенным с ку лачковым валом главного клапана управления, рычаг управления, а также гидроусилитель, установленный между рычагом управления и шарнирно-рычажной системой, выполненной в виде циЛ11ндра с двухштоковым поршнем и установленными в расточках штоков, соединенными тягой клапанами l. Недостатком данной системы управ Ленин является наличие люфтов как в шарнирах рычажных соединений, так и в зубчатом зацеплении реечного при вода, которые при эксплуатации, по мере износа, увеличиваются. Наличие :люфтов отрицательно сказывается на точности остановки вала распределите ля в требуемом положении, т.е. положение, задаваемое рычагом (при ручно управлении) или задающим элементом (при, автоматическом управлении.) не соответствует фактически занимаемому положению кулачкового вала распределителя. Из-за реверсивности управления и наличия отрицательной обратной связи в рьгчажной системе, введение корректировки для учета люфтов на дает положительного эффекта. Недостаточна также чувствительность системы управления, так как при небольших перемещениях рычага (или задгистдего элемента) все перемещения рычажной системы могут происходить в пределах люфтов. Все это, в конечном итоге, сказывается на точности обрабатываемых изделий. Чтобы повысить точность штамповки, необходимо очень медленное перемещение рычага управления, что в конечном итоге снижает производительность пресса. Кроме этого, в некоторых слул чаях, при работе привода могут наблюдаться колебания системы в пределах люфтов (автоколебания), сопровождающиеся шумом, и т.п. явлениями, ухудшающими условия работы. Цель изобретения - повыиенисг производительности пресса, точности агглм-повки за счет исключения лмфтов в ujapнирпыхсоединениях систомю. Указанная цель достигается тем, что система управления главным распр делителем гидравлического пресса, со держащая следящую шарлирно-рычажную т.систему и связанный с ней двухклапан ный распределитель управления сервомотором, соединенным с кулачковым ва лом главного клапана управления, рыч управления, а также гидроусилитель, установленный между рычагом управления и шарнирно-рычажной системой, выполненной в виде цилиндра с двухштоковым поршнем и установленными в расточках штоков соединенными тягами клапанами, снабжена дополнительным .гидроусилителем в виде цилиндра со штоком и дополнительной шарнирно-рычажной системой, один из рычагов которой взаимодействует со штоком дополнительного гидроусилителя, а другой закреплен на кулачковом валу глав ного распределителя, ,при этом дополнительная шарнирно-рычажная система связана с следукядей шарнирно-рычажной системой с помощью рычага клапанного распределителя. Указанная цель достигается также за счет того, что система снабжена дополнительным цилиндром-рейкой, установленным параллельно оси сервомотора и связанным с ним с помощью шестерни, при этом одна из полостей его соединена с источником питания. На чертеже представлена кинематическая .и гидравлическая схемы управления главным распределителем пресса Система управления главным распределителем гидравлического пресса содержит рычаг 1 управления связанный с цилиндром 2 гидроусилителя 3. Шток 4 цилиндра 2 связан с одним концом шарнирно-рычажной системы 5, второй конец которой закреплен на кулачновом валу б главного распределителя 7. Шарнирно-рычажная система 5 через рычаг 8 связана с двухклапанным распределителем 9, снабженного сливным 10 и впускным 11 клапанами. На гидроусилителе 3 установлен дополнительный цилиндр 12, который находится под постоянным давлением, -подаваемым от источника питания (насосно-аккумуляторной станции), Шток 13 дополнительного цилиндра 12 связан с одним концом дополнительной шарнирно-рычажной систег ы 14, второй конец которой эакреплев на кулачковом валу 6 и через рычаг 8 дополнительная шарнирно-рычажная система 14 связана с шарнирнорычажной системой 5. На кулачковом валу 6 жестко посажена зубчатая шестерня 15 сервомотора, находящаяся в зацеплении с цилинд ром-рейкой 16 и дополнительным цилиндром-рейкой 17, причем полость цилиндратрейки 16 соединена через тру бопровод 18 с двухклапанным распределителем 9, а полость дополнительного цилиндра-рейки 17 находится под постоянным давлением, подаваемым от насосно-аккумуляторной станции. Работа системы управления происходит следующим образом. В исходном перед работой положении в гидроцилиндры 12 ч П подается жидкость от насосно-аккумуляторной станции. Рейка 17 под действием постоянного давления выбирает люфты в зубчатом зш еплении, но не имеет возможности дальнейшего- перемещения, поскольку жидкость в полости рейки 16 заперта клапанами 10 и 11 двухклапанного распределителя 9 . Таким образом, кулачковый вал 6 главного распределителя 7остается в неподвижном положении. 8дополнительной шарнирно-рычажной систе1 ю 14 под действием гидроцилиндра 12 также выбираются все люфты в шарнирах,-но сама система остается неподвижной, так как исключены все степени свободы для перемещений. Это с одной стороны неподвижный вал 6, с другой - рлчаг 8, поворот которого в исходном положении ограничивается рычагами шарнирно-рычажной системы 5, связанной в свою очередь с неподвижными в данный момент штоком 4 цилиндра 2 гидрюусилителя 3 и валом 6 распределителя 7. Благодаря указанной связи в шарнирно-рычажной системе 5 под действием гидроцилиндра 12 также выбиреиотся все люфты. Для поворота Всша 6 распределителя 7 в требуемое положение, например, против часовой стрелки, рычаг 1 управления устанавливается в соответствующее положение. При этом шток 4 цилиндра 2 гидроусилителя 3, вьщвигаясь, действует на шарнирно-рычажную систему 5, а через рычаг 8 - на дополнительную шарнирнорычажную систему 14 и, преодолевая усилие гидроцилиндра 12, поворачивает часть рычагов относительно неподвижных в данный момент шарниров А и Aj (можно условно считать, что в данный момент вал 6 еще неподвижен). При этом поворачивается 8, открывая сливной клапан 10 распределителя 9 и, соединяя полость гидроцилиндра 16 через трубопровод 18 со сливной ли-нией. Вал 6 под действием усилия гидроцилиндра 17 начинает вращаться против часовой стрелки. Вращение продолжается до тех пор, пока отрицательная обратная связь шapниpнo-pычaJкныx систем 5 и 14, соединенная с валом 6 не возвратит всю систему в исходное положение, т.е. рычаг 8 не повернется до закрытия клапана 10. Аналогично действие системы при повороте вала 6 в противоположном направлении. формула изобретения 1. Система управления главным распределителем гидравлического пресса по авт. св. 673469, отличаю

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления главным распределителем гидравлического пресса | 1978 |

|

SU673469A1 |

| Система управления главным распределителем гидравлического пресса | 1986 |

|

SU1411159A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1057300A1 |

| А УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ КОВОЧНЫМПРЕССОМ | 1967 |

|

SU201036A1 |

| Система управления главным распределителем гидравлического ковочного пресса | 1987 |

|

SU1418068A1 |

| Система автоматического управления ковочным прессом | 1975 |

|

SU610678A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU707831A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU660853A1 |

| Система автоматического управления гидравлическим прессом | 1974 |

|

SU720901A1 |

| РЕВЕРСИВНЫЙ ПРИВОД С НЕПРЕРЫВНЫМ ПОЗИЦИОНИРОВАНИЕМ КУЛАЧКОВОГО ВАЛА ГЛАВНОГО РАСПРЕДЕЛИТЕЛЯ ГИДРАВЛИЧЕСКОГО ПРЕССА | 1996 |

|

RU2093365C1 |

Авторы

Даты

1981-03-30—Публикация

1979-05-03—Подача