(54) ШАГОШЙ КОНВЕЙЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ШТУЧНЫХ КРУПНОГАБАРИТНЫХ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагающий конвейер | 1983 |

|

SU1094816A1 |

| Перекладчик штучных грузов сшАгОВОгО КОНВЕйЕРА | 1979 |

|

SU848449A1 |

| Шагающий конвейер | 1983 |

|

SU1117260A1 |

| Шагающий конвейер | 1980 |

|

SU905167A1 |

| ШАГОВЫЙ КОНВЕЙЕР | 1971 |

|

SU430014A1 |

| Конвейер | 1979 |

|

SU885764A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

| Шаговый конвейер | 1990 |

|

SU1768475A1 |

| РЕЕЧНЫЙ ШАГАЮЩИЙ ХОЛОДИЛЬНИК ПРОКАТА | 1994 |

|

RU2090279C1 |

| Шаговый конвейер для перемещения груза | 1986 |

|

SU1390136A1 |

Изобретение относится к промышлен ному транспорту к разделу шаговых конвейеров. Известен шаговый конвейер,включа щий две грузонесущие рамы,совершающ качательные движения в вертикальном горизонтальном направлениях, и привод их перемещения. Конвейер,кроме того, снабжен подъемно-опускным механизмом в виде поворотны;: двухплечих рычагов, снабженных катками, на которые -опираются рамы, а также механизмом возвратно-поступательного движения в виде бесконечной тяговой цепи, каждая ветвь этой цепи связана с одной рамой 1, Недостаток известного конвейера заключается в том, что подъем и опус кание груза и горизонтальное перемещение на один шаг производится от отдельных приводов, что приводит к усложнению конструкции конвейера. Наиболее близким техническим решением к предлагаемому является шаго вый конвейер, содержащий основную подвижную балку, с наклонными направляющими снизу, связанные между сйбой тепа качения, жоктактирующие с наклонными направляющими, фиксатор приподнятого положения основной подвижной балки с разположенным на фун дамеате захватом, и привод 2. Недостаток указанного конвейера состоит в том, что из-за наличия между балкой и фундаментом ходовой части, выполненный в виде тележек, на которых катки и рамки установлены посредством осей, конвейер имеет ограниченную грузоподъемность и может перемещать грузы за один цикл только на один постоянный шаг и не имеет реверса движения грузов,вследствие чего ограничены технологические возможности конвейера. Цель изобретения - увеличение грузоподъемности и расширение тёхноло- . гических возможностей. Указанная цель достигается тем, что конвейер снабжен дополнительной подвижной балкой, связанной с приводом и установленной на тела качения, выполненные в виде связанных между собой.катков, дополнительными наклонными направляющими, закрепленными на фундаменте, противоскользящим механизмом для катков и механизмом синхронизации основной и дополнительной подвижных балок, причем фиксатор приподнятого положения и механизм синхронизации имеют общий дополни.тельный привод/ закрепленный на основной подвижной балке.

Причем противоскользящий механизм выполнен в виде противоположно как- . лонных зубчатых реек и зубчатого колеса, которое расположено между ними и связано с телами качения основной подвижной балки, причем одна из зубчатых реек закреплена на основной подвижной балке, а другая - на фундаменте .

При этом фиксатор приподнятого no ложения выполнен в виде шарнирно закрепленного на основной подвижной балке и связанного с дополнительным приводом рычага с роликами, установленными с возможностью взаимодействия с захватом, который выполнен в виде гнезд, а механизм синхронизации выполнен в виде шарнирно закрепленных на основной подвижной балке и связан.ных с дополнительнпм приводом дополнительных рычагов с роликами и скоб, закрепленных на дополнительной подвижной балке с шагом, равным шагу перемещения груза.

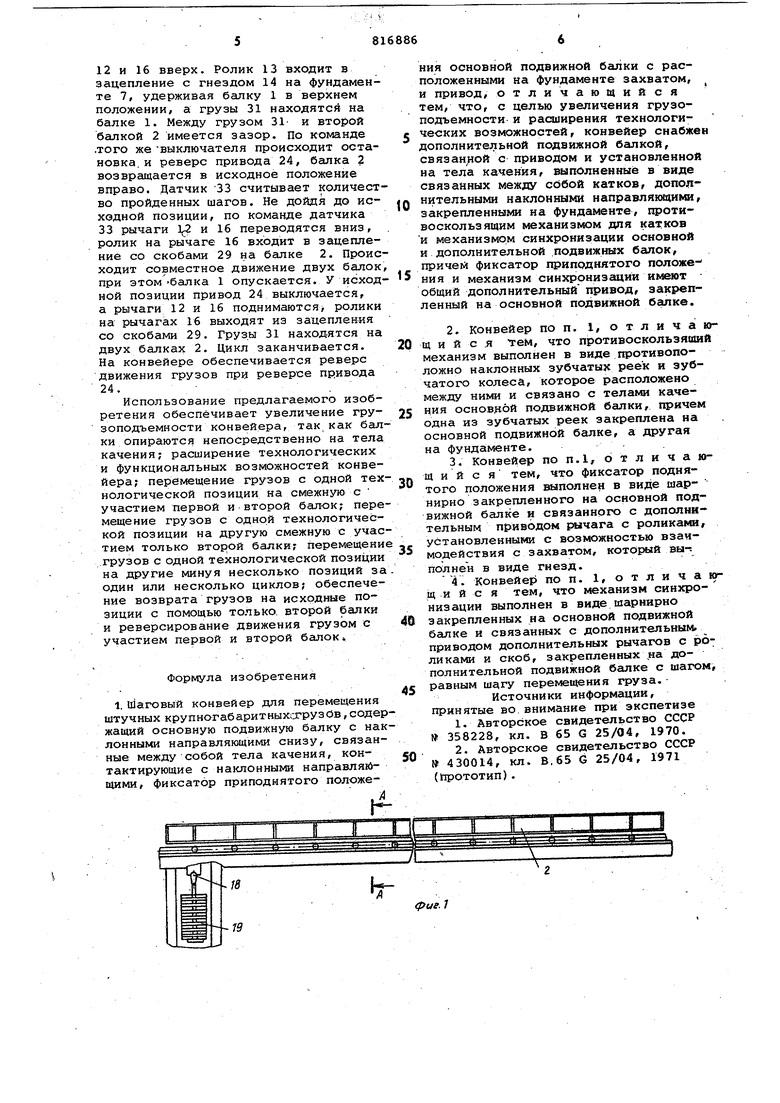

На фиг. 1 изображен шаговый конвейер, вид сбоку; на фиг. 2 - разрез. А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - конец первой балки, находящейся в приподнятом положении, продольный разреЬ; на фиг. 6 - конец второй балки в взаимодействии с приводом, продольный разрез; на фиг. 7 - разрез Г-Г на фиг. 5.

Шаговый конвейер включает первуюосновную 1 и вторую-дополнительную 2 подвижные балки. На первой балке закреплены снизу наклонные направляющие 3, опирающиеся на тела 4 качения, связанные цепью 5, которые уложены на стационарные наклонные направляющие 6, находящиеся на фундаменте 7.

Причем у конца первой балки 1 расположен противоскользящий механизм, который выполнен в виде, противоположно наклонных зубчатых реек 8 и 9 и зубчатогр колеса 10, которое расположено между рейками 8 и 9 и связано с телами 4 качения основной подвижной балки 1. Причем зубчатая рейка 8 закреплена на основной подвижной балке 1, а зубчатая рейка 9 - на фундаменте 7.

На конце первой балки смонтирован фиксатор 11 приподнятого положения в виде рычага 12 с роликами 13, на конце входящим в зацепление с гнездом 14, выполненным на фундаменте 7. На этом же конце балки 1 на общем валу 15 с фиксатором 11 смонтирован механизм синхронизации движения двух балок 1 и 2 с дополнительными рычагами 16. Балка 1 соединена посредством гибкой связи 17 и система блоков 18 с противовесом 19 дая уменьшения тягового усилия. Вторая балка 2, неподвижная в вертикальном направлении в качестве транспортной и по отношению к балке 1 приводной, установлена на тела 20 качения, связанные цепью 21, размещенные на стационарном рельсово пути 22. На второй балке 2 закреплен с одинаковым шагом кулачки 23, которые находятся в связи с приводом 24. содержащим ведущую 25, ведомую 26 . звездочки и огибающую их безконечную цепь 27 с толкателями 28 на ней, шаг между которыми определяется шагом между кулачками 23. На второй балке 2 закреплены входящие в зацепление с механизмом синхронизации скобы 29, шаг между которыми определяется шагом между технологическими позициями. Фиксатор 11 приподнятого положения и устройство синхронизации движения балок имеют общий дополнительный привод 30 для их управления. Для считывания количества пройденных шагов перемещаемого груза 31 у каждой технологической позиции на фундаменте расположены шунты 32, которые воздействуют на датчик 33,укрепленный на второй балке 2.

Конвейер работает следукацим образом. .. .

На фиг. 2 показано .положение, принятое за исходное, при котором первая балка 1 находится в нижнем положении, между ней и грузами 31 имеется зазор, а грузы располагаются на вторых балках 2.

Фиксатор 11 и рычаг 16 механизма синхронизации приподняты. Ролик 13 находится вне связи с гнездом 14, выполненным- на фундаменте 7. При включении привода 24 толкателя 28 на бесконечной цепи 27 через.кулачки 23, закрепленные на второй балке 2, толкают вторые балки 2 налево. Балка 1 остается неподвижной. Балки 2 перемещают грузы 31 до нужной технологической позиции через один или несколько шагов между позициями. Датчик 33, находящийся на второй балке 2, считывает с помощью шунтов 32, расположенных у каждой позиции,количество пройденных шагов. Дойдя-до нужной позиции, по команде датчика 32 включается привод 30 и 12 и 16 опускаются, ролики 13 на рычагах 16 механизма синхронизации входят в зацепление со скобами 29 на второй балке 2. Начинается совместное движение двух балок 1 и 2 влево, а благодаря наличию наклонных направляющих 3 и 6. и тел 4 качения балка 1 при этом поднимается, рейки 8 и 9 и зубчатое колесо 10 предотвращают скольжение тел 4 качения относительно наклонных направляющих 3 и 6. Высота подъема балки 1 ограничивается путевым конечным выключателем (не показан), по команде которого приводом 20 переводят рычаги 12 и 16 вверх. Ролик 13 входит в зацепление с гнездом 14 на фундамен те 7, удерживая балку 1 в верхнем положении, а грузы 31 находятся на балке 1. Между грузом 31 и второй балкой 2 имеется зазор. По команде .того же -выключателя происходит оста новка, и реверс привода 24, балка 2 возвращается в исходное положение вправо. Датчик 33 считывает количест во пройденных шагов. Не дойдя до исходной позиции, по команде датчика 33 рычаги -2 и 16 переводятся вниз, ролик на рычаге 16 входит в зацепление со скобами 29 на балке 2. Проис ходит совместное движение двух балок при этом-балка 1 опускается. У исход ной позиции привод 24 выключается, а рычаги 12 и 16 поднимаются ролики на рычагах 16 выходят из зацепления со скобами 29. Грузы 31 находятся на двух балках 2. Цикл заканчивается. На конвейере обеспечивается реверс движения грузов при реверсе привода 24. Использование предлагаемого изобретения обеспечивает увеличение грузоподъемности конвейера, так как бал ки опираются непосредственно на тела качения; расширение технологических и функциональных возможностей конвейера; перемещение грузов с одной тех нологической позиции на смежную с участием первой и второй балок; пере мещение грузов с одной технологической позиции на другую смежную с учас тием только второй балки; перемещени грузов с одной технологической позиции на другие минуя несколько позиций за один или несколько циклов; обеспечение возврата грузов на исходные позиции с помощью только, второй балки и реверсирование движения грузом с участием первой и второй балок Формула изобретения 1. Шаговый конвейер для перемещения штучных крупногабаритныхг грузов,содер жащий основную подвижную балку с нак лонными направляющими снизу, связанные между собой тела качения, контактирующие с наклонными направляйщими, фиксатор приподнятого положеНИН основной подвижной балки с расположенными на фундаменте захватом, и привод, отличающийся тем, что, с целью увеличения грузоподъемности и расширения технологических возможностей, конвейер снабжен дополнительной подвижной балкой, связан;10й с приводом и установленной на тела качения, выполненные в виде связанных между собой катков, доподнительными наклонными направлякяцики, закрепленными на фундаменте, противоскользящим механизмом для катков и механизмом синхронизации основной и дополнительной подвижных балок, причей фиксатор приподнятого положания и механизм синхронизации икюют общий дополнительный привод, закрепленный на основной подвижной балке. 2.Конвейер по п. 1, отличающ и и с я тем, что противоскользящий механизм выполнен в виде противоположно наклонных зубчатых реек и зубчатого колеса, которое расположено между ними и связано с телами качения основной подвижной балки, причем одна из зубчатых реек закреплена на основной подвижной балке, а другая на фундаменте. 3.Конвейер поп.1, отличающ и и с я тем, что фиксатор поднятого положения шлполнен в виде шарнирно закрепленного на основной подвижной балке и связанного с дополнительным приводом рычага с роликами, установленными с возможностью взаимодействия с захватом, вы-: полнен в виде гнезд. 4.Конвейер по п. 1, отличающ и и с я тем, что механизм синхронизации выполнен в виде шарнирно закрепленных на основной подвижной балке и связанных с дополнительным приводом дополнительных рычагов с роликами и скоб, закрепленных на дополнительной подвижной балке с шагом, равным шагу перемещения груза.Источники информации, принятые во внимание при экспетизе 1.Авторское свидетельство СССР 358228, кл. В 65 G 25/04, 1970. 2.Авторское свидетельство СССР 430014, кл. В,65 G 25/04, 1971 (Прототип). в. cjs.Z

а сф tf « « t «il r Д /

/V

tpue.A

73

I 27

Z6

/3

Авторы

Даты

1981-03-30—Публикация

1979-06-14—Подача