1

Изобретение относится к керамическим материалам, используемым в радиоэлектронной технике для изготовления электрических кодненсаторов постоянной емкости.

Известен материал 1 на основе спека BaTiO с добавками ряда окислов, характеризующийся следующим соотношением входящих в него компонентов , вес.%:

BaTiOa

92

3,0 SnO В in О,

3,0

1,0 ТЮ,

1,0 СеО„

Существенными недостатками известного материала являются недостаточно в йсокая его термостойкость и электрическая прочность, а также недостаточный выход годных материала и изделий на его основе, что ограничивает применение данного материала в массовом производстве монолитных конденсаторрв.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта 2- для изготовления керамических конденсаторов, включающая, вес.%:

BaTiO,81,3-87,175

12,0-15,0

,

0,5-1,1

ZnO . .0,3-0,6

. и мелкодисперсный А1 0,025-2,0.

Конденсаторы из этой шихты иМеют достаточно высокую электрическую прочность, но сравнительно низкую термостойкость.

0

Цель изобретения - повышение термостойкости.

Поставленная цель достигается тем, что шихта для изготовления керамических конденсаторов, включгиощая порошок 5 диэлектрика, содержащего и и мелкодисперсный алюминий в соотношении, вес.%: порошок диэлектрика 98,0-99,99; мелкодисперсный AI 0,01-2,0, порошок диэлектрика дополнительно содержит SnO, TiO , CeOji, при следующем соотношёйии компонентов, вес.%: BaTiO 90-94; 2,53,5,- SnO 2,5-3,5, TiO 0,5-1,5, CeO, 0,5-1,5.

5 в данном случае в процессе спекания мелкодисперсный металлический АI переходит в , но не внедряется в кристаллическую решетку материала основы, а заполняет его межкристал0 литные пространства, так как к началу

образования практически заканчивается образование структуры основного материала. Полученная смесь, межкристаллитные пространства которой заполнены обладает более высокими прочностными Свойствами и обеспечивает повышение выхода годных материала и изделий на ее основе.

Для получения одного из вариантов описываемой шихты предварительно синтезированный спек смешивают с SnO, , ,ТГ02 и Се(, взятых в необходимых соотношениях. В полученную смесь добваляют мелкодисперсный А6 и измельчают до 5-7 тыс.. Затем шихту пластифицируют/ формуют в изделия и обжигают при 1130-1420 G в течение 1-5 ч.

Применение предлагаемой шихты материала в производстве конденсаторов позволяет повысить выход годных, электрические и эксплуатационные характеристики.

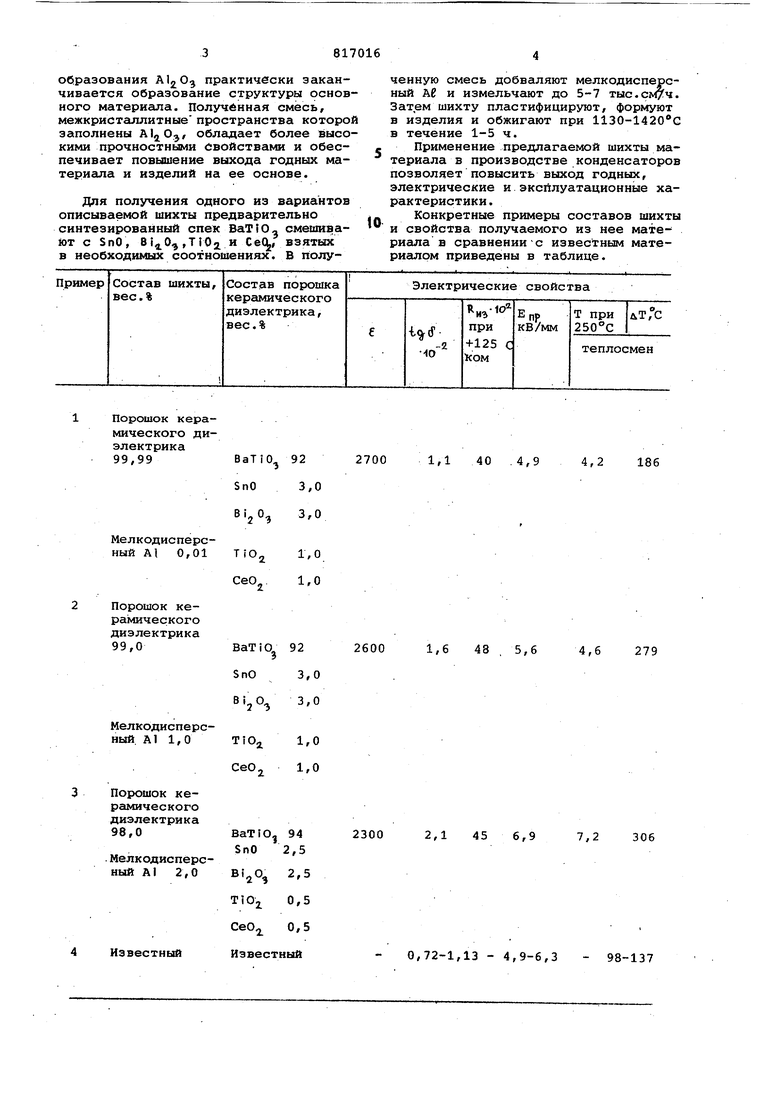

конкретные примеры составов шихты и свойства получаемого из нее материала в сравненииС известным материалом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических конденсаторов | 1978 |

|

SU687043A1 |

| Шихта сегнетокерамического материала | 1982 |

|

SU1096700A1 |

| Шихта сегнетокерамического конденсаторного материала | 1985 |

|

SU1308598A1 |

| Шихта для изготовления сегнетокерамического конденсаторного материала | 1984 |

|

SU1271850A1 |

| Керамический материал | 1978 |

|

SU692810A1 |

| Шихта для изготовления сегнетоэлектрического керамического конденсаторного материала | 1986 |

|

SU1458355A1 |

| Шихта для получения керамического материала | 1976 |

|

SU587128A1 |

| Способ контроля качества титаната бария | 1983 |

|

SU1102790A1 |

| Шихта для керамики и способ ее изготовления | 1978 |

|

SU791703A1 |

| Термочувствительный керамический материал | 1985 |

|

SU1330116A1 |

Порошок керамического диэлектрика99,99

3,0

SnO 3,0

,

одисперс1,0 А1 0,01

TiO, 1,0

CeO

BaTiO 92

3,0

SnO

«2 3,0

одисперс1,0 А1 1,0

TiOo 1,0

CeO,

ВаТЮ 94

2,5

SnO

, 2,5

0,5

TiO,

-2. 0,5

CeOo Известный

2700 1,1 40 .4,9 4,2 186

2600 1,6 48 , 5,6 4,6 279

2300 2,1 45 6,9 7,2 306

0,72-1,13 - 4,9-6,3 - 98-137 Из приведенных данных видно, что получаемые из предлагаемой шихты керамические материгшы характеризуются повышенной термостойкостью. Формула изобретейия Шихта для изготовления керамических конденсаторов, включающая порошок диэлектрика, содержащего BaTfO, Bii.Oj и мелкодисперсный А1 в соотношении, вес.%; порошок диэлектр1 ка 98,0-99,99; мелкодисперсный АI 0,012,0, отличающаяся тем, что, с целью повышения термостойкости, порошок диэлектрика дополнительно содержит SnO, Т iOj . следующем соотношении компонентов, вес.%:ВаТ О, 90-94; 2,5-3,5; SnO 2,5-3,5; TiOg 0,5-1,5; CeOg 0,5-1,5. Источники информации, принятые во внимание при экспертизе 1. Стандарт предприятия СТП СЭО.054.001. 2. Авторское свидетельство СССР $87043, кл. С 04 В 35/00, 1978,

Авторы

Даты

1981-03-30—Публикация

1979-02-23—Подача