Изобретение относится к металлургии, в частности к способам обработки циркония, и может быть использовано при изготовлении из него листов, полос, лент, фольги, проволоки.

Целью изобретения является достижение оптимального уровня и изотропности механических свойств циркониевых полуфабрикатов для обеспечения максимальной технологичности при комплексной обработке, включающей операции штамповки (вырубки, пробивки, чеканки, вытяжки, гибки и т.п.), вальцовки, шлифовки, полировки, например, при изготовлении столовых ложек, вязке ювелирных цепочек.

Поставленная цель достигается тем, что в известном способе обработки циркония, включающем вакуумный отжиг заготовки при 500-800оС, с изотермической выдержкой 0,5-3 ч, холодную прокатку с суммарной степенью деформации 70-90% и последующий окончательный вакуумный отжиг, последний проводят при 350-395оС с изотермической выдержкой 1-3 ч.

Уменьшение температуры окончательного отжига (менее 350оС) и уменьшение времени выдержки (менее 1 ч) способствует протеканию в структуре материала лишь процессов возврата, сопровождается повышением прочностных характеристик, снижением пластичности и изотропности механических свойств, ухудшает технологичность циркониевых полуфабрикатов ввиду образования трещин.

Повышение температуры окончательного отжига (более 395о) способствует протеканию процесса рекристаллизации в материале, приводит к снижению прочности и увеличению пластичности, уменьшению изотропности механических свойств, ухудшает технологичность циркониевых полуфабрикатов ввиду образования высоких заусенцев при операции вырубки, что затрудняет работу оборудования, а также приводит к получению некачественной поверхности при шлифовке и полировке.

Увеличение времени изотермической выдержки (более 3 ч) нецелесообразно вследствие уменьшения производительности оборудования.

Регламентирование окончательного отжига в пределах 350-395оС с изотермической выдержкой 1-3 ч оказывает положительное влияние на стабилизацию механических свойств после предшествующей обработки, придавая максимальную технологичность полуфабрикатам из циркония при последующей комплексной обработке, включающей операции штамповки, вальцовки, шлифовки и полировки.

Способ осуществляется следующим образом. Заготовки из циркония, полученные, например, посредством горячей обработки (ковки, прокатки) подвергаются вакуумному отжигу при 500-800оС в течение 0,5-3 ч, прокатываются вхолодную на листопрокатном стане с суммарной степенью деформации 70-90%, а затем после проведения подготовительных операций (обезжиривания поверхности и осветляющего травления) отжигаются в вакууме при 350-395оС в течение 1-3 ч.

Способ осуществляют при изготовлении листов толщиной 2,0 мм из иодидного циркония реакторной чистоты. Заготовка отжигается в вакууме при 560-600оС в течение 1 ч, подвергается холодной прокатке с суммарной степенью деформации 71% и отжигается в вакуумной печи при 360-390оС в течение 1,5 ч.

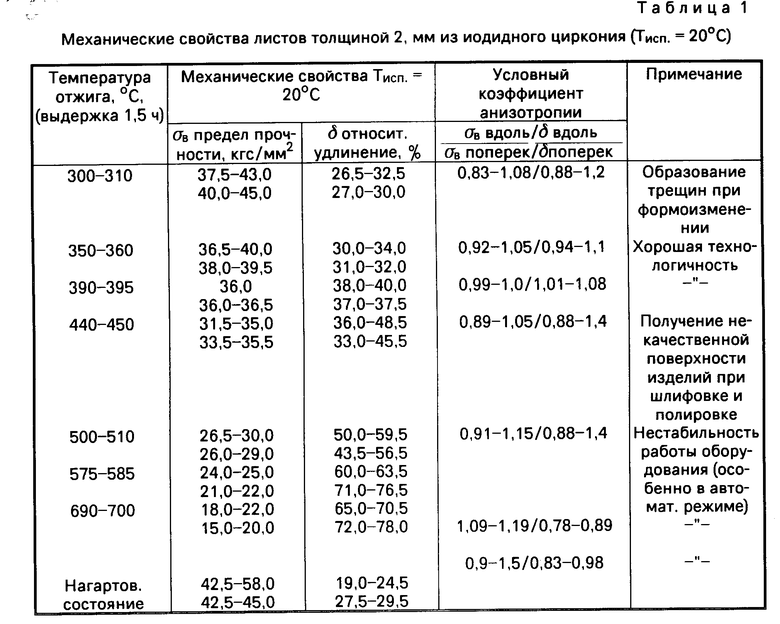

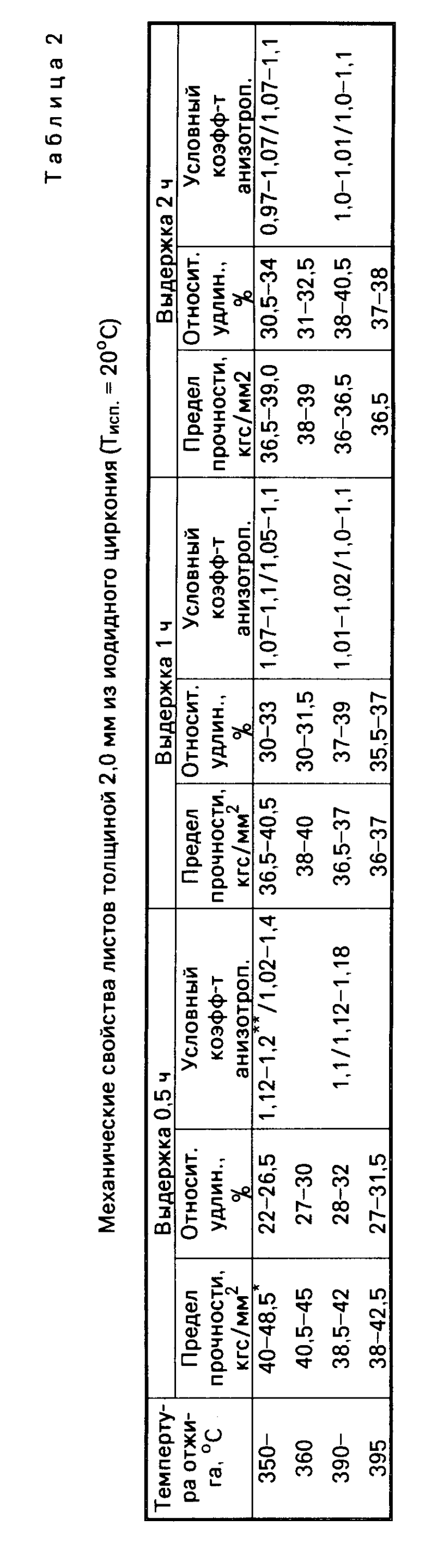

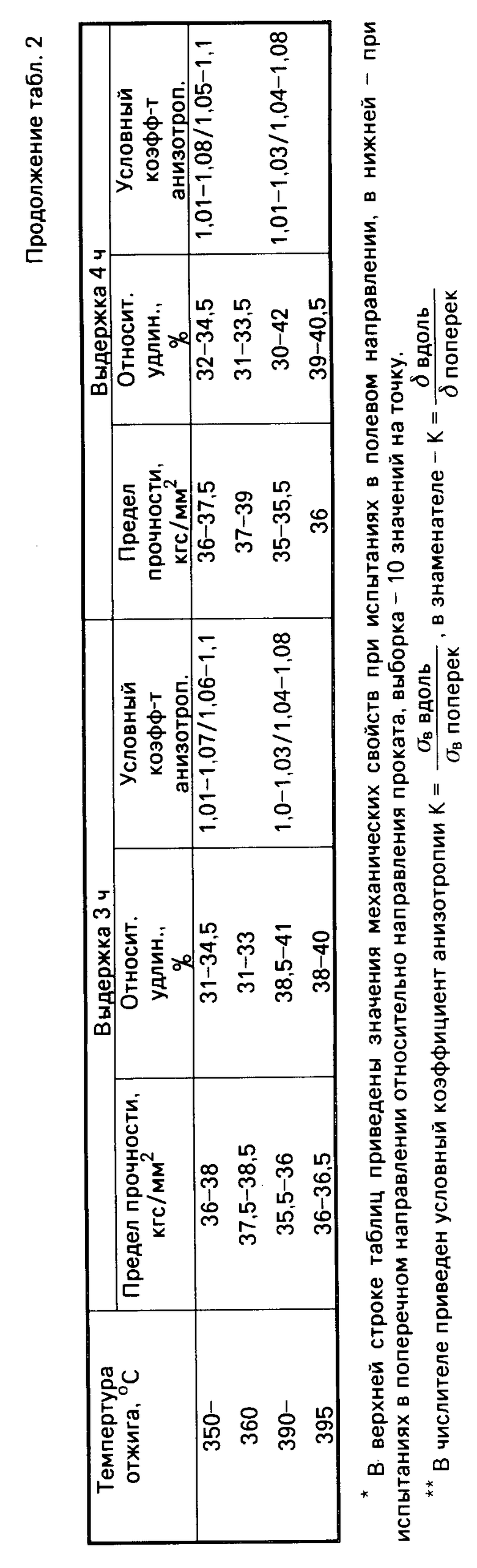

На листах оценивают механические свойства при испытаниях на растяжение в поперечном и продольном направлениях,температура испытания 20оС.

Результаты испытаний представлены в табл. 1 и 2, из чего следует, что использование предлагаемого технического решения при изготовлении листов (способы 2,3) по сравнению с другими способами (1,4-7) получение листов с удовлетворительным для последующей комплексной деформационной обработки сочетанием прочности и пластичности. Анизотропия механических свойств листов незначительная, регламентированный режим отжига способствует стабилизации значений прочностных и пластических характеристик.

Изготовление из листов, отожженных при 350-395оС в течение 1,5 ч, чайных ложек с применением операций штамповки (вырубки, чеканки, вытяжки, гибки), вальцовки (раскатки лотка ложки с суммарной деформацией 40-45%), шлифовки и полировки показала наилучшую технологичность материала в сравнении с другими вариантами отжига листов, представленными в табл. 1 и 2.

Предлагаемое техническое решение позволяет повысить качество готовых изделий, например ложек, изготавливаемых из полуфабрикатов, полученных предлагаемым способом, снизить затраты на их изготовление вследствие сокращения брака и времени обработки на отдельных операциях (например, при шлифовке и полировке).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ОБРАБОТКИ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2037555C1 |

| Способ обработки циркония и егоСплАВОВ | 1979 |

|

SU817089A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2125916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОТОНКОСТЕННЫХ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ИХ ОТЖИГА | 2004 |

|

RU2282676C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| Способ изготовления тонких листов из гафния с изотропными механическими свойствами | 2020 |

|

RU2735842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

Изобретение относится к металлургии, в частности к способам обработки циркония, и может быть использовано при изготовлении из него листов, полос, лент, фольги, проволоки. Проведение низкотемпературного отжига циркониевых полуфабрикатов /температура нагрева 350 - 395°С, изотермическая выдержка 1 - 3 ч/ в сочетании с предшествующей холодной деформацией с суммарной степенью 50 - 90% позволяет получать изделия с изотропными механическими свойствами, с оптимальным уровнем прочностных и пластических характеристик. Заявляемый способ повышает технологичность последующей комплексной деформационной обработки, включающей операции штамповки /вырубки, пробивки, чеканки и т.п./ вальцовки, шлифовки, полировки, например, при изготовлении столовых ложек, вязке ювелирных цепочек. 2 табл.

СПОСОБ ОБРАБОТКИ ЦИРКОНИЯ, включающий вакуумный отжиг заготовки при 500 - 800oС с изотермической выдержкой 0,5 - 3 ч, холодную прокатку с суммарной степенью деформации 70 - 90% и последующий окончательный вакуумный отжиг, отличающийся тем, что окончательный отжиг проводят при 350 - 395oС с изотермической выдержкой 1 - 3 ч.

| Способ обработки циркония и егоСплАВОВ | 1979 |

|

SU817089A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-04—Подача