Указанные отличия позволяют за счет расиоложения проходных спрееров в линии двухручьевого рольганга в непосредственной близости от смазочных машин сократить производственные площади и повысить скорость охлаждения оправок, совместить операции охлаждения и смазки оправки, тем самым повысить производительность установки.

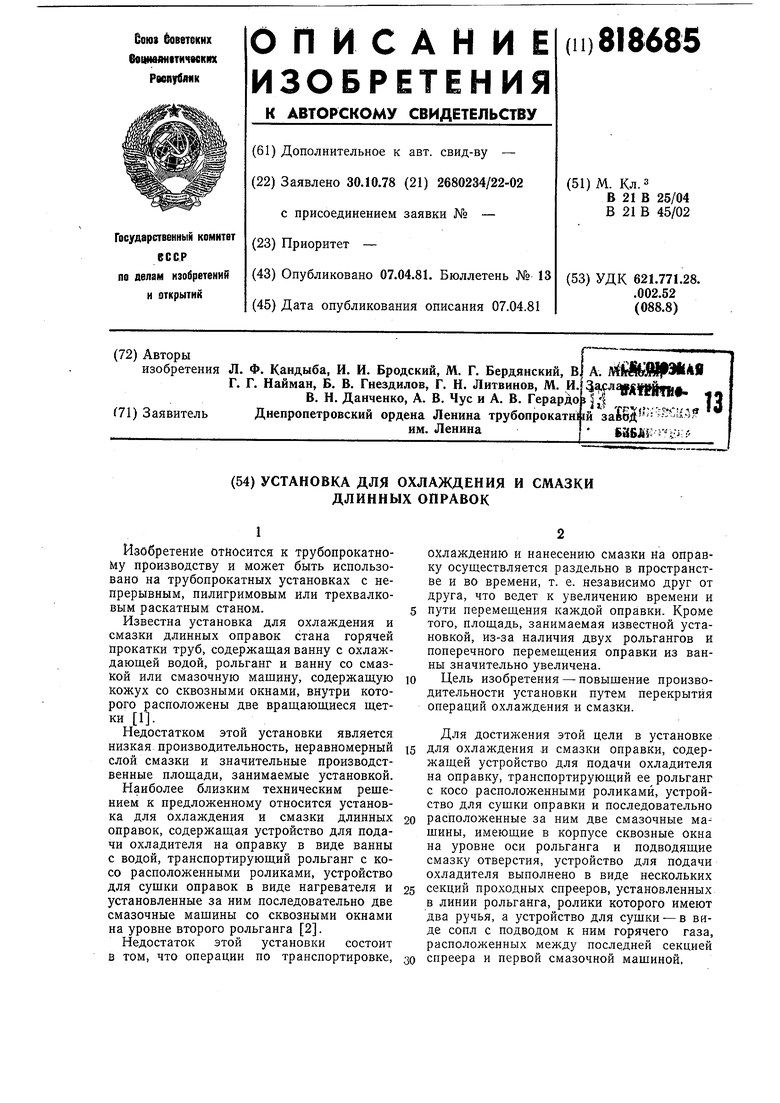

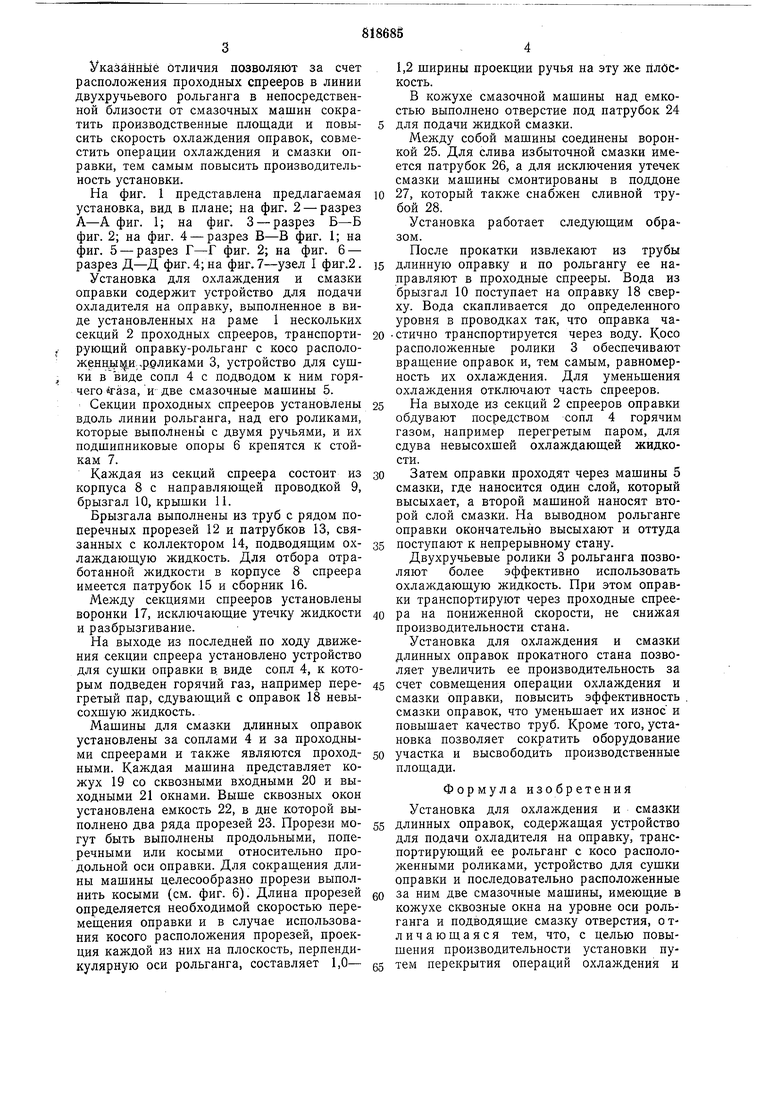

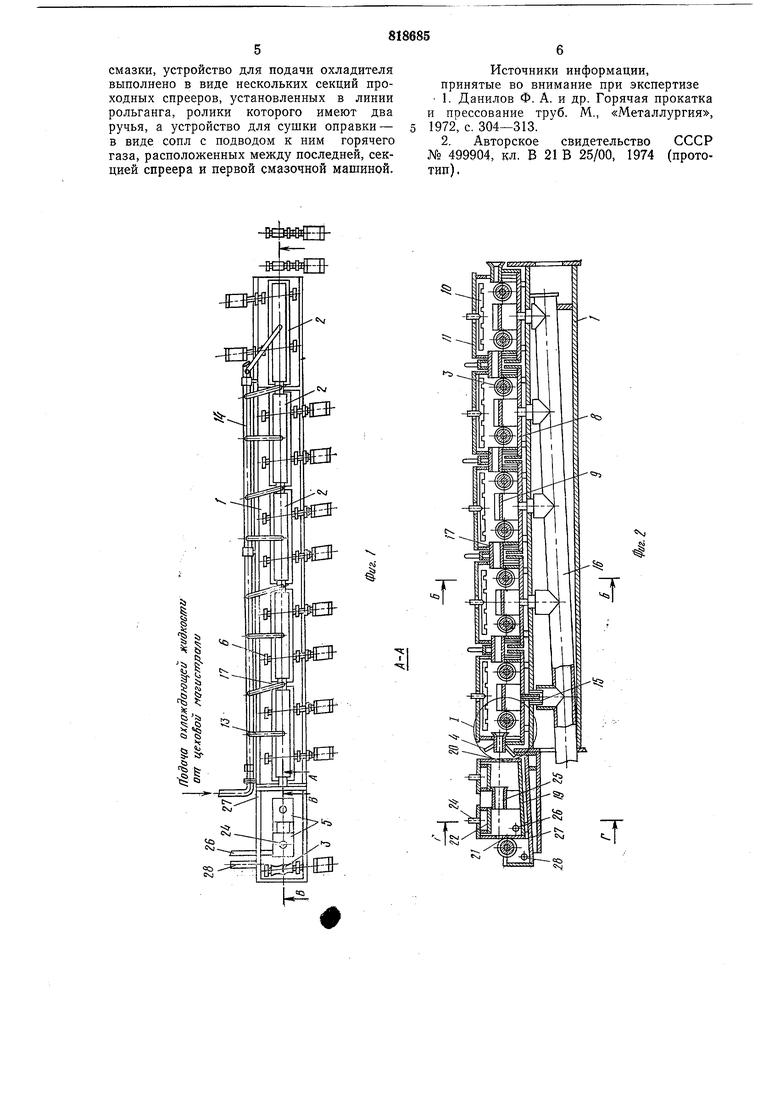

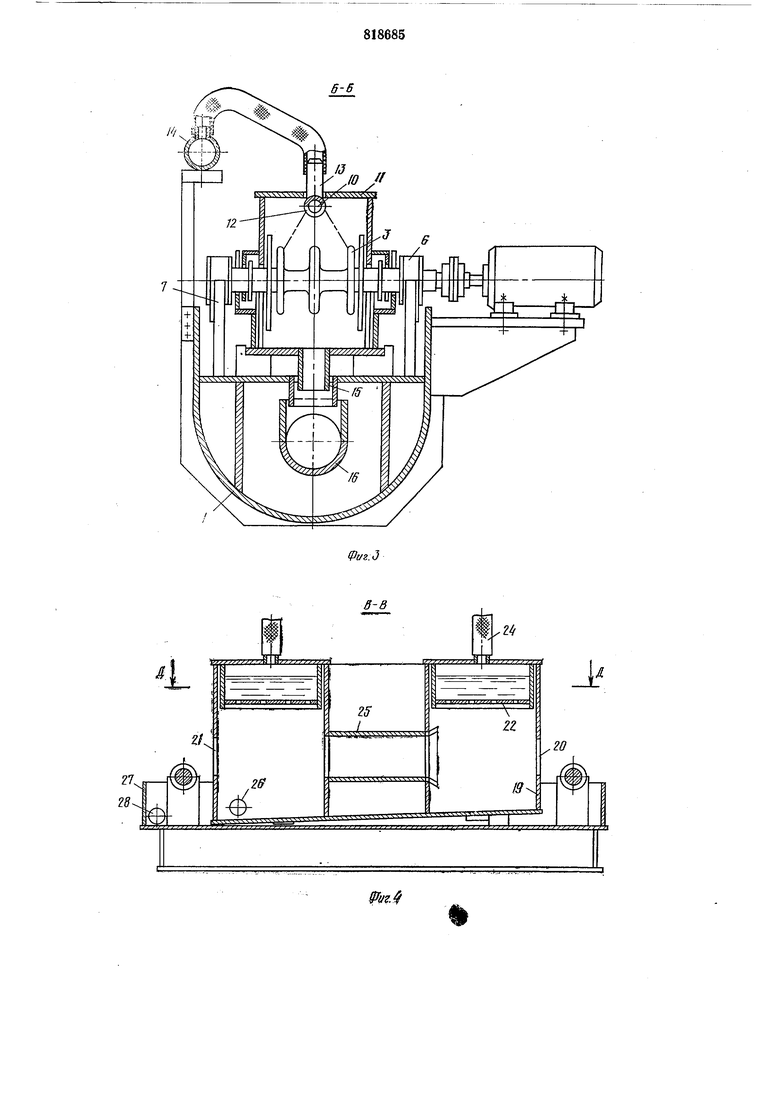

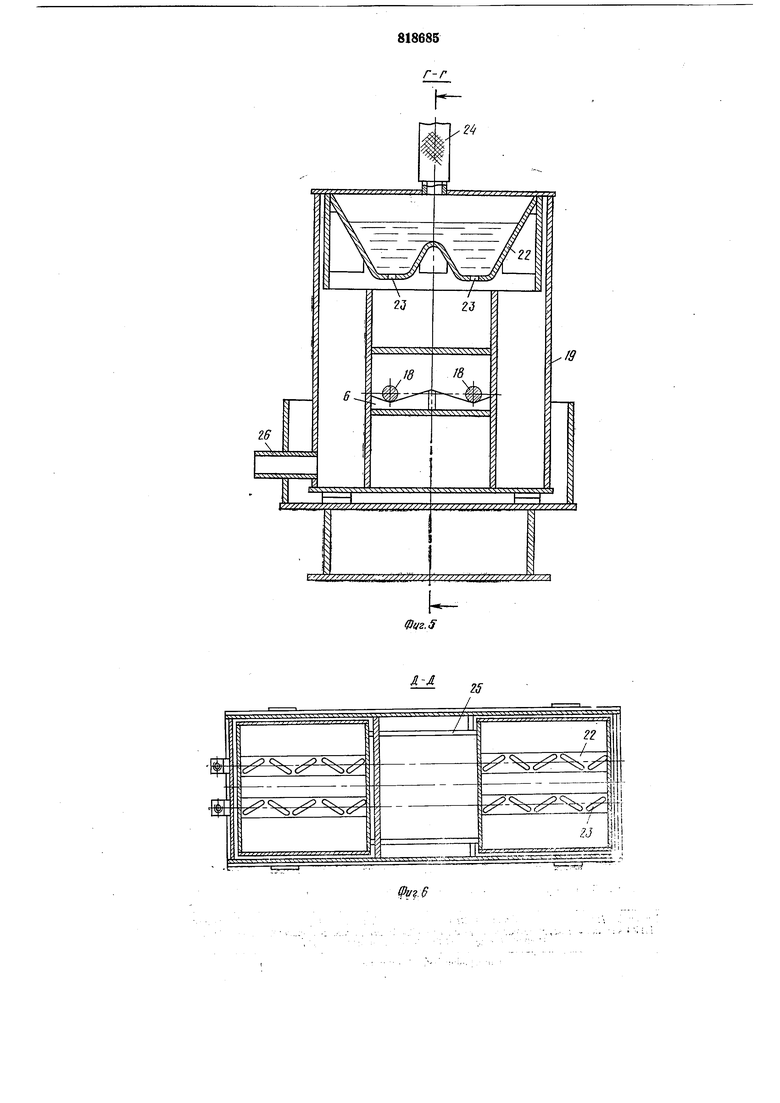

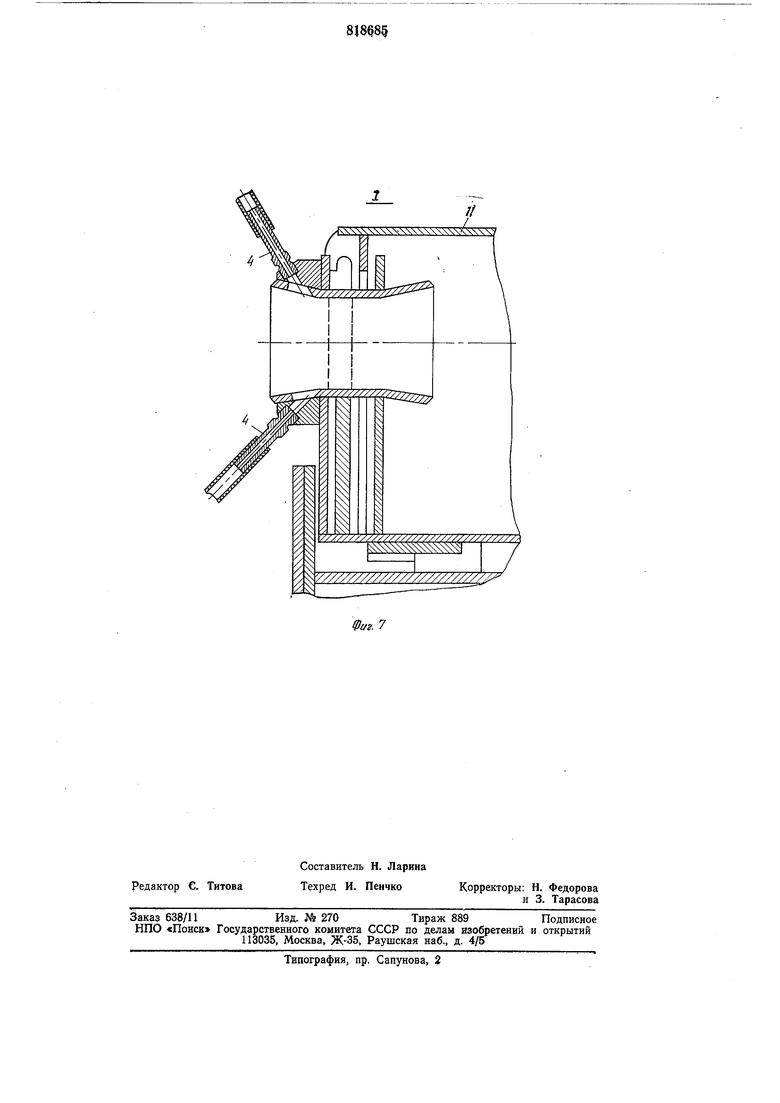

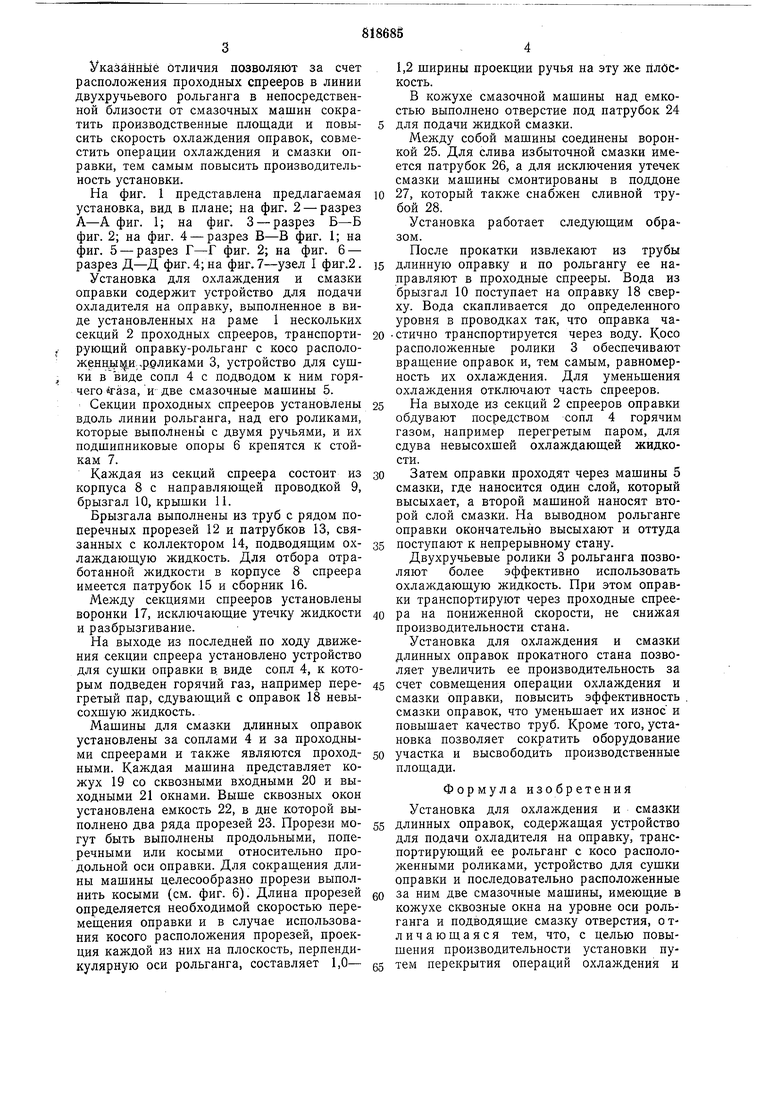

На фиг. 1 представлена предлагаемая установка, вид в плане; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез фиг. 2; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - разрез Г-Г фиг. 2; на фиг. 6 - разрез Д-Д фиг. 4; на фиг. 7-узел I фиг.2.

Установка для охлаждения и смазки оправки содержит устройство для подачи охладителя на оправку, выполненное в виде установленных на раме 1 нескольких секций 2 проходных спрееров, транспортирующий оправку-рольганг с косо расположенны1 и ,р9ликами 3, устройство для сушки ввиде сопл 4 с подводом к ним горячего газа, и две смазочные машины 5. Секции проходных спрееров установлены вдоль линии рольганга, над его роликами, которые выполнень с двумя ручьями, и их подшипниковые опоры 6 крепятся к стойкам 7.

Каждая из секций спреера состоит из корпуса 8 с направляюшей проводкой 9, брызгал 10, крышки И.

Брызгала выполнены из труб с рядом поперечных прорезей 12 и патрубков 13, связанных с коллектором 14, подводяш,им охлаждаюш,ую жидкость. Для отбора отработанной жидкости в корпусе 8 спреера имеется патрубок 15 и сборник 16.

Между секциями спрееров установлены воронки 17, исключающие утечку жидкости и разбрызгивание.

На выходе из последней по ходу движения секции спреера установлено устройство для сушки оправки в виде сопл 4, к которым подведен горячий газ, например перегретый пар, сдувающий с оправок 18 невысохшую жидкость.

Машины для смазки длинных оправок установлены за соплами 4 и за проходными спреерами и также являются проходными. Каждая машина представляет кожух 19 со сквозными входными 20 и выходными 21 окнами. Выше сквозных окон установлена емкость 22, в дне которой выполнено два ряда прорезей 23. Прорези могут быть выполнены продольными, поперечными или косыми относительно продольной оси оправки. Для сокращения длины машины целесообразно прорези выполнить косыми (см. фиг. 6). Длина прорезей определяется необходимой скоростью перемещения оправки и в случае использования косого расположения прорезей, проекция каждой из них на плоскость, перпендикулярную оси рольганга, составляет 1,0-

1,2 ширины проекции ручья на эту же плбскость.

В кожухе смазочной машины над емкостью выполнено отверстие под патрубок 24 для подачи жидкой смазки.

Между собой машины соединены воронкой 25. Для слива избыточной смазки имеется патрубок 26, а для исключения утечек смазки машины смонтированы в поддоне 27, который также снабжен сливной трубой 28.

Установка работает следующим образом.

После прокатки извлекают из трубы длинную оправку и по рольгангу ее направляют в проходные спрееры. Вода из брызгал 10 поступает на оправку 18 сверху. Вода скапливается до определенного уровня в проводках так, что оправка частично транспортируется через воду. Косо расположенные ролики 3 обеспечивают вращение оправок и, тем самым, равномерность их охлаждения. Для уменьшения охлаждения отключают часть спрееров.

На выходе из секций 2 спрееров оправки обдувают посредством сопл 4 горячим газом, например перегретым паром, для сдува невысохшей охлаждающей жидкости.

Затем оправки проходят через машины 5 смазки, где наносится один слой, который высыхает, а второй машиной наносят второй слой смазки. На выводном рольганге оправки окончательно высыхают и оттуда поступают к непрерывному стану.

Двухручьевые ролики 3 рольганга позволяют более эффективно использовать охлаждающую жидкость. При этом оправки транспортируют через проходные спреера на пониженной скорости, не снижая производительности стана.

Установка для охлаждения и смазки длинных оправок прокатного стана позволяет увеличить ее производительность за счет совмещения операции охлаждения и смазки оправки, повысить эффективность смазки оправок, что уменьшает их износ и повышает качество труб. Кроме того, установка позволяет сократить оборудование участка и высвободить производственные площади.

Формула изобретения

Установка для охлаждения и смазки длинных оправок, содержащая устройство для подачи охладителя на оправку, транспортирующий ее рольганг с косо расположенными роликами, устройство для сушки оправки и последовательно расположенные за ним две смазочные машины, имеющие в кожухе сквозные окна на уровне оси рольганга и подводящие смазку отверстия, отличающаяся тем, что, с целью повышения производительности установки путем перекрытия операций охлаждения и

смазки, устройство для подачи охладителя выполнено в виде нескольких секций проходных спрееров, установленных в линии рольганга, ролики которого имеют два ручья, а устройство для сушки оправки - в виде сопл с подводом к ним горячего газа, расположенных между последней, секцией спреера и первой смазочной машиной.

Источники информации,

принятые во внимание при экспертизе

1. Данилов Ф. А. и др. Горячая прокатка

и прессование труб. М., «Металлургия,

1972, с. 304-313.

2. Авторское свидетельство СССР № 499904, кл. В 21 В 25/00, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазки оправки для горячей прокатки труб | 1978 |

|

SU700220A1 |

| Способ винтовой прошивки | 1979 |

|

SU820936A1 |

| СПОСОБ СМАЗКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ-ТРУБЫ | 2012 |

|

RU2509616C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| Способ смазки оправки для горячей прокатки труб | 1978 |

|

SU700219A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Способ нанесения смазки на длинную оправу для горячей прокатки труб | 1974 |

|

SU499904A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| Способ производства труб на непрерывном стане | 1977 |

|

SU680773A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

,еч(

-с

-ff

to.

t

- J

Nj

6-6

9

Л-Л

25

//

Авторы

Даты

1981-04-07—Публикация

1978-10-30—Подача