ром 15-45 мм. Такие давления обеспечивают достаточную прочность брикета и исключают операции по их облягу. При необходимости длительного хранения и транспортировки, для придания брикетам особой прочности, возможно введение в состав шихтовых материалов связующих в количестве 0,5-2,5% (сверх 100%) по обычно принятым мето1дикам.

Форма и размер гранул определены из условия необходимости обеспечения равномерной нагрузки при прессовании по всему их объему, что позволяет развить давление на каждый квадратный сантиметр до 1,5 т и исключить обычно существующий обжиг. Исключение из технологического процесса операций по обжигу, в свою очередь, позволяет ввести в состав интенсификатора вместо фторсодержащих компонентов газовые угли с содержанием 32-44 вес. % летучих компонентов.

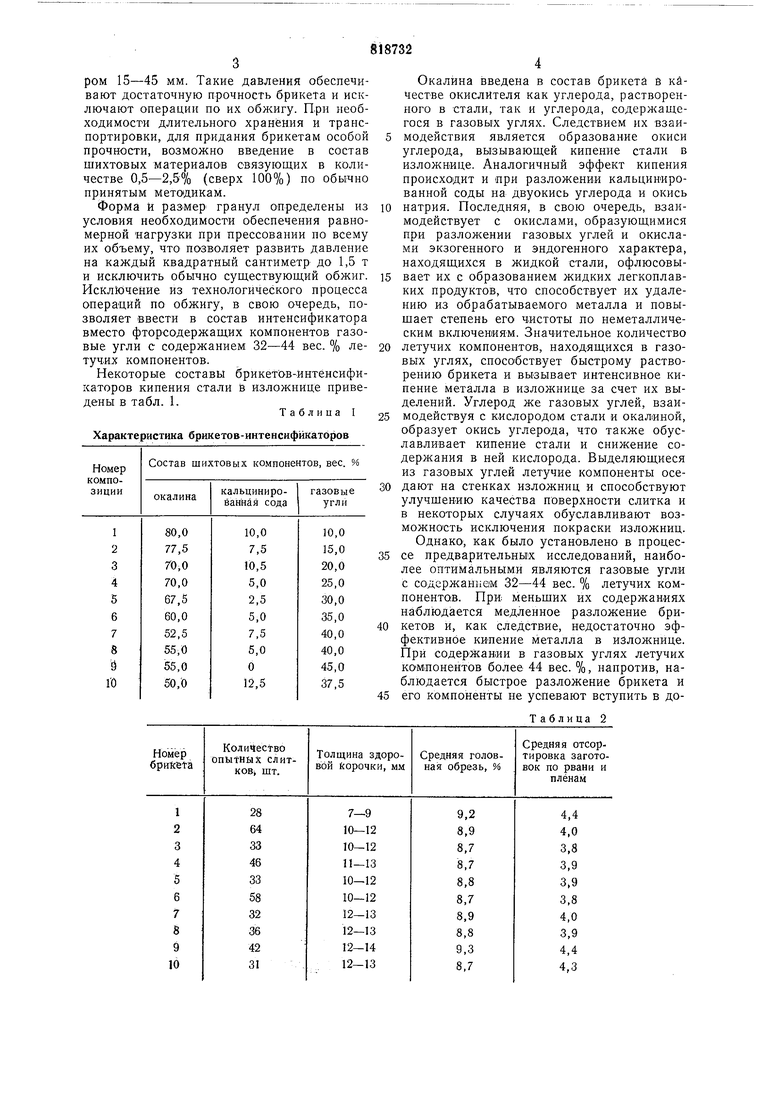

Некоторые составы брикетОв-интенсификаторов кипения стали в изложнице приведены в табл. 1.

Таблица I

Характеристика брикетов-интенсифйкаторов

Окалина введена в состав брикета в качестве окислителя как углерода, растворенного в стали, так и углерода, содержащегося в газовых углях. Следствием их взаимодействия является образование окиси углерода, вызывающей кипение стали в изложнице. Аналогичный эффект кипения происходит и при разложении кальцинированной соды на двуокись углерода и окись

натрия. Последняя, в свою очередь, взаимодействует с окислами, образующимися при разложении газовых углей и окислами экзогенного и эндогенного характера, находящихся в жидкой стали, офлюсовывает их с образованием жидких легкоплавких продуктов, что способствует их удалению из обрабатываемого металла и повыщает степень его чистоты по неметаллическим включениям. Значительное количество

летучих компонентов, находящихся в газовых углях, способствует быстрому растворению брикета и вызывает интенсивное кипение металла в изложнице за счет их выделений. Углерод же газовых углей, взаимодействуя с кислородо.м стали и окалиной, образует окись углерода, что также обуславливает кипение стали и снижение содержания в ней кислорода. Выделяющиеся из газовых углей летучие компоненты оседают на стенках изложниц и способствуют улучщению качества поверхности слитка и в некоторых случаях обуславливают возможность исключения покраски изложниц. Однако, как было установлено в процессе предварительных исследований, наиболее оптимальными являются газовые угли с содержанием 32-44 вес. % летучих компонентов. При меньщих их содержаниях наблюдается медленное разложение брикетов и, как следствие, недостаточно эффективное кипение металла в излол ;нице. При содержании в газовых углях летучих компонентов более 44 вес. %, напротив, наблюдается быстрое разложение брикета и

его компоненты не успевают вступить в доТаблица 2

Статочно полное взаимодействие с жидкой сталью, чем также снижается эффект ее обработки.

Поэтому оптимальным принято содержание летучих компонентов в пределах 32-44 вес. %.

Брикеты-интенсиф.икаторы испытывали при разливке кипящих марок сталей типа Юкп и 15кп в слитки развесом 7,8 и 8,8 т через стакан 50 мм. Брикеты вводили в изложницу после образования на поддо-не металлической подушки. Расход брикетов составлял 0,35 кг/т стали. По окончании наполнения изложницы металлом слитки закупоривали водой по технологии, принятой на комбинате.

Сведения об испытаниях брикетов-интенсификаторов кипения стали в изложнице сведены в табл. 2.

Как следует из приведенных данных, наиболее положительные результаты при испытаниях заявляемых составов брикетовинтенсификаторав получены при использовании композиций № 2-8.

Использование данного интенсификатора позволяет улучшить санитарно-гигиенические условия при его изготовлении и применении, а также улучшает качество почто снижает затраты на

верхности слитков, обработку.

Формула изобретения

1.Интенсификатор кипения стали в изложнице, содержащий окнслитель-окалину и углеродсодержаЩИе материалы, отличающийся тем, что, с целью обеспечения высокого качества поверхности слитка, он дополнительно содержит газовые углн прц следующем соотношении компонентов, вес. %:

Окалина52,5-77,5

Кальцинированная сода 2,5-10,5 Газовые угли15-40

2.Интенсификатор по п. 1, отличающийся тем, что он содержат газовые угли с содержанием 32-44 вес. % летучих

компонентов.

Источники информации, принятые во внимание при экспертизе

5 1. Авторское свидетельство СССР № 212297, кл. В 22D 7/00, 1966.

2. Авторское свидетельство СССР № 270196, кл. В 22D 7/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения | 1977 |

|

SU730455A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Интенсификатор кипения | 1985 |

|

SU1310100A1 |

| Интенсификатор кипения стали в изложнице | 1981 |

|

SU973217A1 |

Авторы

Даты

1981-04-07—Публикация

1977-11-30—Подача