1

Изобретение относится к станкостроению и может быть использовано для закрепления изделий, требующих обработки с разных сторон.

Известны устройства аналогичного назначения, содержащие корпус, зажимные кулачки, один из которых соединен с поворотной цапфой, поворачиваемой посредством механизма поворота на основные углы и механизма поворота на дополнительные углы, воздействующего на барабан поворота, установленный на поворотной цапфе, снабженной механизмом контроля ее угловых положений 1.

Недостатками известных устройств являются сложность конструкции, низкая производительность обработки в патроне и низкая надежность работы.

Цель изобретения - упрощение конструкции и повышение надежности и производительности работы устройства.

Для этого механизм контроля угловых положений цапфы выполнен в виде двух профильных элементов, воздействующих через размещенные в корпусе толкатели с лепестками на конечные выключатели, установленные на щпиндельной бабке станка, причем один профильный элемент выполнен Б виде замкнутого криволинейного паза, расположенного на торце барабана доворота, а другой - б виде двух кулачкоЁ, закрепленных на периферии барабана дово рота.

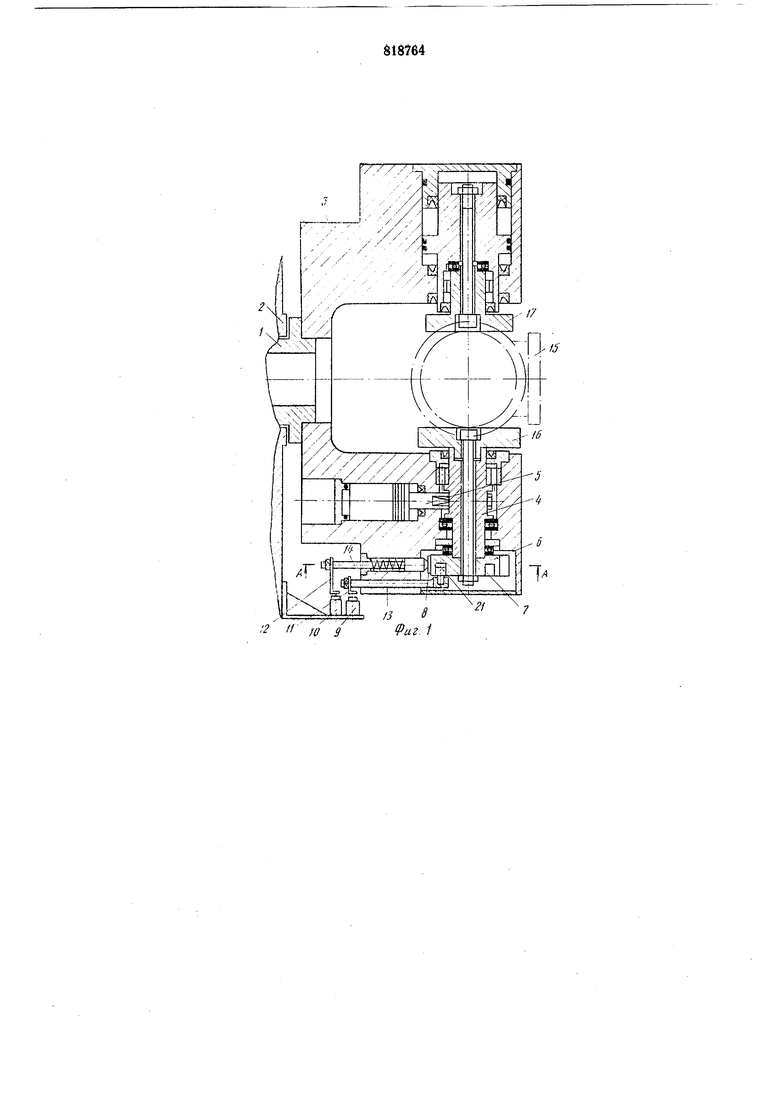

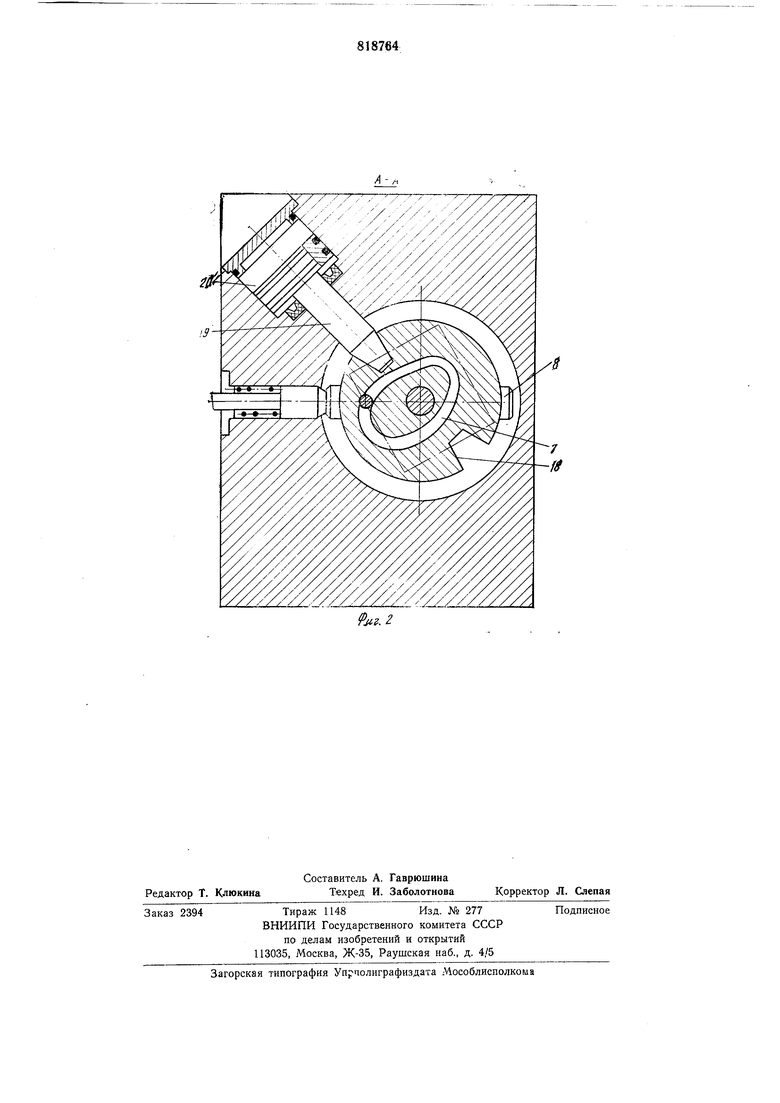

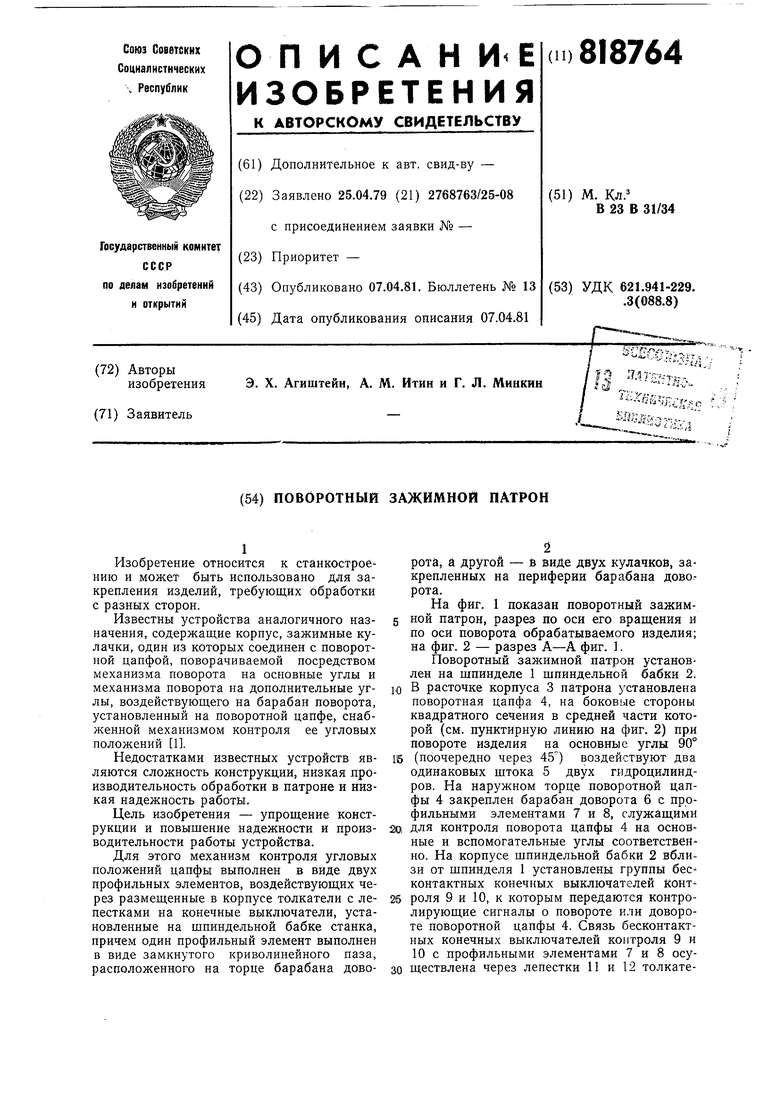

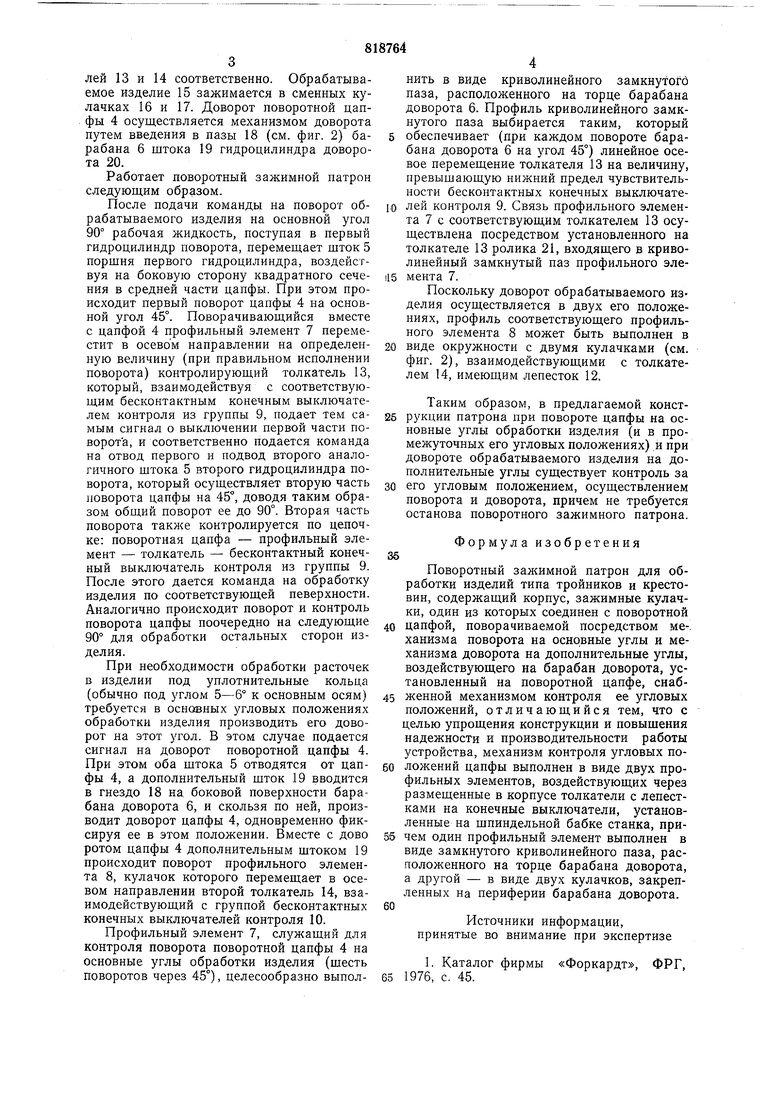

На фиг. 1 показан поворотный зажимной патрон, разрез по оси его вращения и по оси поворота обрабатываемого изделия; на фиг. 2 - разрез А-А фиг. 1.

Поворотный зажимной патрон установлен на щпинделе 1 шпиндельной бабки 2.

В расточке корпуса 3 патрона установлена поворотная цапфа 4, на боковые стороны квадратного сечения в средней части которой (см. пунктирную линию на фиг. 2) при повороте изделия на основные углы 90°

(поочередно через 45) воздействуют два одинаковых штока 5 двух гидроцилиндров. На наружном торце поворотной цапфы 4 закреплен барабан доворота 6 с профильными элементами 7 и 8, служащими

для контроля поворота цапфы 4 на основные и вспомогательные углы соответственно. На корпусе шпиндельной бабки 2 вблизи от шпинделя 1 установлены группы бесконтактных конечных выключателей контроля 9 и 10, к которым передаются контролирующие сигналы о повороте или довороте поворотной цапфы 4. Связь бесконтактных конечных выключателей контроля 9 и 10 с профильными элементами 7 и 8 осуществлена через лепестки 11 и 12 толкателей 13 и 14 соответственно. Обрабатываемое изделие 15 зажимается в сменных кулачках 16 и 17. Доворот поворотной цапфы 4 осуществляется механизмом доворота путем введения в пазы 18 (см. фиг. 2) барабана 6 штока 19 гидроцилиндра доворота 20.

Работает поворотный зажимной патрон следующим образом.

После подачи команды на поворот обрабатываемого изделия на основной угол 90° рабочая жидкость, поступая в первый гидроцилиндр поворота, перемещает шток 5 поршня первого гидроцилиндра, воздействуя на боковую сторону квадратного сечения в средней части цапфы. При этом происходит первый поворот цапфы 4 на основной угол 45°. Поворачивающийся вместе с цапфой 4 профильный элемент 7 переместит в осевом направлении на определенную величину (при правильном исполнении поворота) контролирующий толкатель 13, который, взаимодействуя с соответствующим бесконтактным конечным выключателем контроля из группы 9, подает тем самым сигнал о выключении первой части поворота, и соответственно подается команда на отвод первого и подвод второго аналогичного штока 5 второго гидроцилиндра поворота, который осушествляет вторую часть поворота цапфы на 45°, доводя таким образом общий поворот ее до 90°. Вторая часть поворота также контролируется по цепочке: поворотная цапфа - профильный элемент - толкатель - бесконтактный конечный выключатель контроля из группы 9. После этого дается команда на обработку изделия по соответствующей певерхности. Аналогично происходит поворот и контроль поворота цапфы поочередно на следующие 90° для обработки остальных сторон изделия.

При необходимости обработки расточек в изделии под уплотнительные кольца (обычно под углом 5-6° к основным осям) требуется в основных угловых положениях обработки изделия производить его доворот на этот угол. В этом случае подается сигнал на доворот поворотной цапфы 4. При этом оба штока 5 отводятся от цапфы 4, а дополнительный шток 19 вводится в гнездо 18 на боковой поверхности барабана доворота 6, и скользя по ней, производит доворот цапфы 4, одновременно фиксируя ее в этом положении. Вместе с дово ротом цапфы 4 дополнительным штоком 19 происходит поворот профильного элемента 8, кулачок которого перемещает в осевом направлении второй толкатель 14, взаимодействующий с группой бесконтактных конечных выключателей контроля 10.

Профильный элемент 7, служащий для контроля поворота поворотной цапфы 4 на основные углы обработки изделия (шесть поворотов через 45°), целесообразно выполнить в виде криволинейного замкнутом паза, расположенного на торце барабана доворота 6. Профиль криволинейного замкнутого паза выбирается таким, который

обеспечивает (при каждом повороте барабана доворота 6 на угол 45°) линейное осевое перемещение толкателя 13 на величину, превышающую нижний предел чувствительности бесконтактных конечных выключателей контроля 9. Связь профильного элемента 7 с соответствующим толкателем 13 осуществлена посредством установленного на толкателе 13 ролика 21, входящего в криволинейный замкнутый паз профильного элемента 7.

Поскольку доворот обрабатываемого изделия осуществляется в двух его положениях, профиль соответствующего профильного элемента 8 может быть выполнен в

виде окружности с двумя кулачками (см. фиг. 2), взаимодействующими с толкателем 14, имеющим лепесток 12.

Таким образом, в предлагаемой конструкции патрона при повороте цапфы на основные углы обработки изделия (и в промежуточных его угловых положениях) и при довороте обрабатываемого изделия на дополнительные углы существует контроль за его угловым положением, осуществлением поворота и доворота, причем не требуется останова поворотного зажимного патрона.

Формула изобретения

Поворотный зажимной патрон для обработки изделий типа тройников и крестовин, содержащий корпус, зажимные кулачки, один из которых соединен с поворотной

цапфой, поворачиваемой посредством ме-. ханизма поворота на основные углы и механизма доворота на дополнительные углы, воздействующего на барабан доворота, установленный на поворотной цапфе, снабженной механизмом контроля ее угловых положений, отличающийся тем, что с елью упрощения конструкции и повышения надежности и производительности работы устройства, механизм контроля угловых положений цапфы выполнен в виде двух профильных элементов, воздействующих через размещенные в корпусе толкатели с лепестками на конечные выключатели, установленные на щпиндельной бабке станка, причем один профильный элемент выполнен в виде замкнутого криволинейного паза, расположенного на торце барабана доворота, а другой - в виде двух кулачков, закрепленных на периферии барабана доворота.

Источники информации, принятые во внимание при экспертизе

1. Каталог фирмы «Форкардт, ФРГ, 1976, с. 45.

2 tl ,0 д

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления положением детали | 1981 |

|

SU971619A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Поворотный зажимной патрон | 1988 |

|

SU1569094A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| Поворотный патрон | 1985 |

|

SU1310121A1 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2507036C1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Фрезерный станок для обработки коленчатых валов | 1972 |

|

SU516476A1 |

| Зажимное устройство | 1981 |

|

SU1009630A1 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

Авторы

Даты

1981-04-07—Публикация

1979-04-25—Подача