1

Изобретение относится к Электрофизической и электрохимической обработке металлов, в частности к станкам для абразивно-электрохимической обработки, и может быть использовано преимущественно в станках для снятия заусенцев.

Известны станки для электрохимического удаления заусенцев, которые предусматривают в основном обработку крупномодульных зубчатых колес со специальными катодными устройствами, повторяющими контур обрабатываемой кромки 1.

Известен также универсальный абразивно-электрохимический станок мод. ЗЭПО, предназначенный для снятия заусенцев с торцов зубчатых колес торцом щлифовального круга 2. Станок содержит шпиндельную головку шлифовального круга, неподвижную в осевом направлении, и головку для закрепления детали во вращающемся шпинделе, причем вторая головка установлена на каретке, благодаря чему заготовка имеет осевые установочные перемещения для подвода ее торца к торцу круга на пеобходимую величину рабочего межэлеКтродного зазора.

Недостатком этого станка является то, что при смене заготовки необходимо каждый раз выставлять зазор между деталью и кругом, так как детали отличаются друг

от друга по толщине. Другой недостаток заключается в том, что съем заготовки с оправки производится в направлении к кругу, что вынуждает для обеспечения достаточного пространства отодвигать каретку на значительное расстояние, что ведет к увеличению габаритов станка. В противном случае съем и установка заготовки затруднительны.

Целью изобретения является повышение

производительности за счет сокращения

вспомогательного времени и улучщения

удобства обслуживания станка.

Эта цель достигается тем, что станок

снабжен механизмом ограничения осевого перемещения в направлении к торцу шлифовального круга, состоящим из установочного фиксируемого упора и расположенного между ним и деталью второго подвижного упора, причем между первым и вторым упорами введено пружинное звено, а каретка снабжена рычажным приводом, воздействующим на нее через упругий элемент, причем его жесткость больще жесткости

пружинного звена упора.

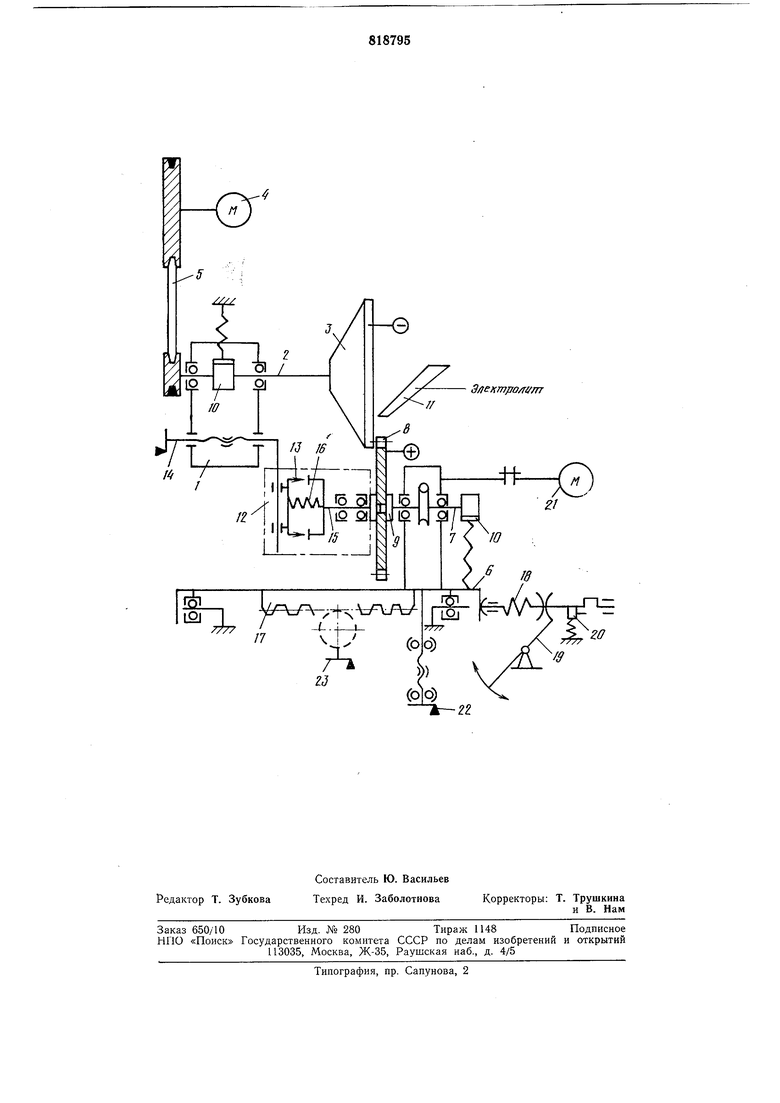

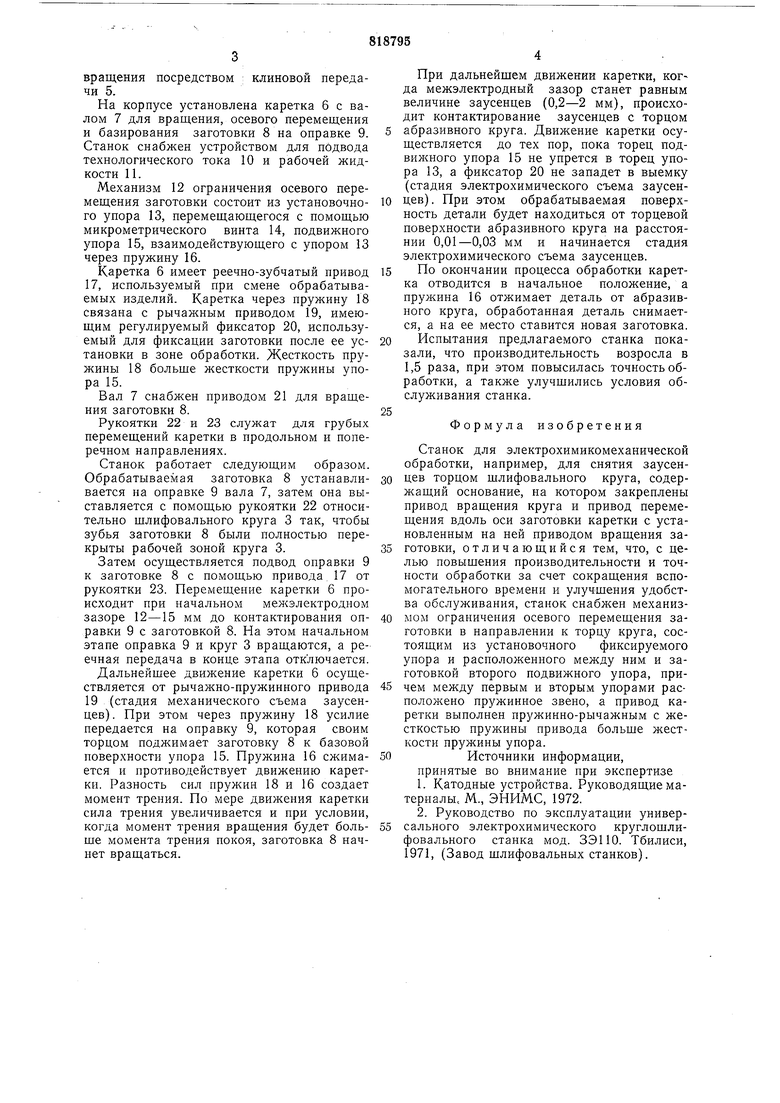

На чертеже приведена кинематическая схема предлагаемого станка.

На направляющих станины- расположена головка 1 со шпинделем 2 шлифовального

круга 3. Шпиндель 2 связан с приводом 4

вращения посредством клиновой передачи 5.

На корпусе установлена каретка 6 с валом 7 для вращения, осевого перемещения и базирования заготовки 8 на оправке 9. Станок снабжен устройством для пОдвода технологического тока 10 и рабочей жидкости 11.

Механизм 12 ограничения осевого перемещения заготовки состоит из установочного упора 13, перемещающегося с помощью микрометрического винта 14, подвижного упора 15, взаимодействующего с упором 13 через пружину 16.

Каретка 6 имеет реечно-зубчатый привод 17, используемый при смене обрабатываемых изделий. Каретка через 18 связана с рычажным приводом 19, имеющим регулируемый фиксатор 20, используемый для фиксации заготовки после ее установки в зоне обработки. Жесткость пружины 18 больше жесткости пружины упора 15.

Вал 7 снабжен приводом 21 для вращения заготовки 8.

Рукоятки 22 и 23 для грубых перемещений каретки в продольном и поперечном направлениях.

Станок работает следующим образом. Обрабатываемая заготовка 8 устанавливается на оправке 9 вала 7, затем она выставляется с помощью рукоятки 22 относительно шлифовального круга 3 так, чтобы зубья заготовки 8 были полностью перекрыты рабочей зоной круга 3.

Затем осуществляется подвод оправки 9 к заготовке 8 с помощью привода, 17 от рукоятки 23. Перемещение каретки 6 происходит при начальном межэлектродпом зазоре 12-15 мм до контактирования оправки 9 с заготовкой 8. На этом начальном этапе оправка 9 и круг 3 вращаются, а реечная передача в конце этапа отключается.

Дальнейшее движение каретки 6 осуществляется от рычажно-пружиииого привода 19 (стадия механического съема заусенцев). При этом через пружину 18 усилие передается на оправку 9, которая своим торцом подл имает заготовку 8 к базовой поверхности упора 15. Пружина 16 сжимается и противодействует движению каретки. Разность сил пружин 18 и 16 создает момент трения. По мере движения каретки сила трения увеличивается и при условии, когда момент трения вращения будет больше момента трения покоя, заготовка 8 начнет вращаться.

При дальнейшем движении каретки, когда межэлектродиый зазор станет равным величине заусенцев (0,2-2 мм), происходит контактирование заусенцев с торцом

абразивного круга. Движение каретки осуществляется до тех пор, пока торец подвилшого упора 15 не упрется в торец упора 13, а фиксатор 20 не западет в выемку (стадия электрохимического съема заусенцев). При этом обрабатываемая поверхность детали будет находиться от торцевой поверхности абразивного круга на расстоянии 0,01-0,03 мм и начинается стадия электрохимического съема заусенцев.

По окончании процесса обработки каретка отводится в начальное положение, а пружина 16 отжимает деталь от абразивного круга, обработанная деталь снимается, а на ее место ставится новая заготовка.

Испытания предлагаемого станка показали, что производительность возросла в 1,5 раза, при этом повысилась точность обработки, а также улучшились условия обслуживания станка.

Формула изобретения

Станок для электрохимикомеханической обработки, например, для снятия заусенцев торцом шлифовального круга, содержащий основание, па котором закреплены привод вращения круга и привод перемещения вдоль оси заготовки каретки с установленным на ней приводом вращения заготовки, отличающийся тем, что, с целью повышения производительности и точности обработки за счет сокращения вспомогательного времени и улучшения удобства обслуживания, станок снабжен механизмом ограничения осевого перемещения заготовки в направлении к торцу круга, состоящим из установочного фиксируемого упора и расположеппого между ним и заготовкой второго подвижного упора, причем между первым и вторым упорами расположено пружинное звено, а привод каретки выполнен прул инно-рычажным с жесткостью привода больше жесткости пружины упора.

Источники информации,

принятые во внимание при экспертизе

1.Катодные устройства. Руководящие материалы. М., ЭНИМС, 1972.

2.Руководство по эксплуатации универсального электрохимического круглошлифовального станка мод. ЗЭ110. Тбилиси, 1971, (Завод шлифовальных станков).

Эаектро/гг/т

5-и

7777/

Zff

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для чистки и заточки гарнитуры валиков текстильных машин | 1984 |

|

SU1341266A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| СТАНОК ДЛЯ ОБТОЧКИ АЛМАЗОВ | 1996 |

|

RU2113966C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1967 |

|

SU206343A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Станок для заточки ленточных пил | 1974 |

|

SU553066A1 |

Авторы

Даты

1981-04-07—Публикация

1977-03-04—Подача