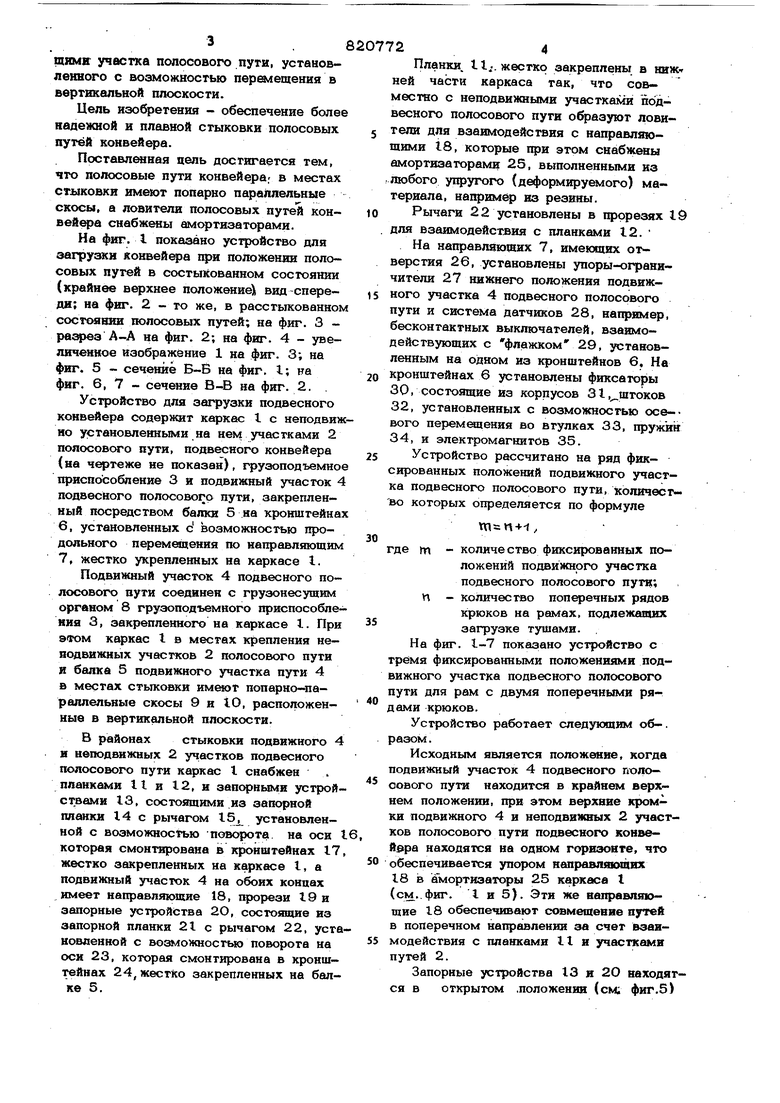

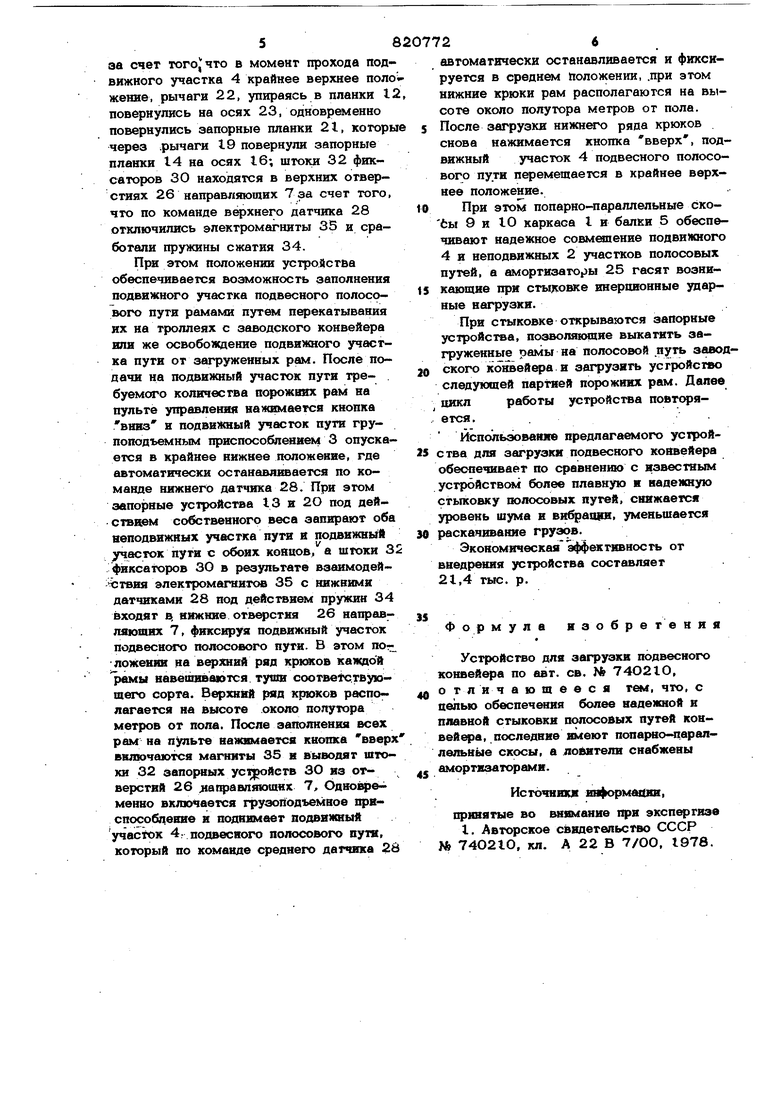

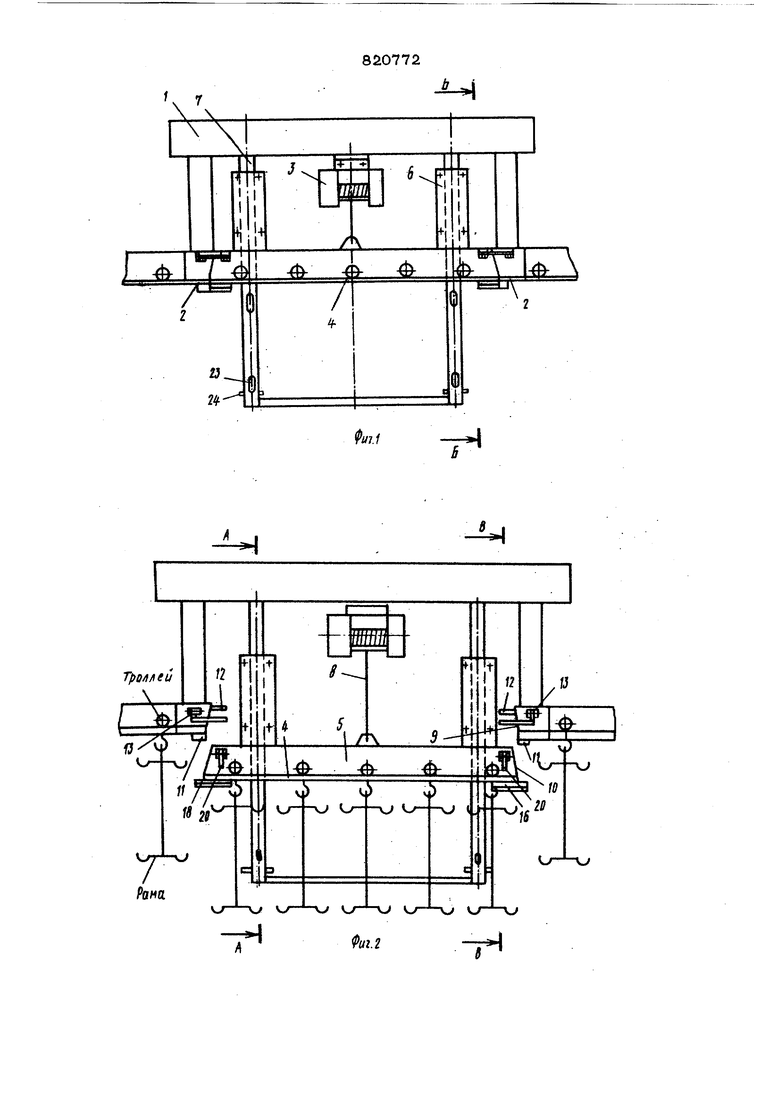

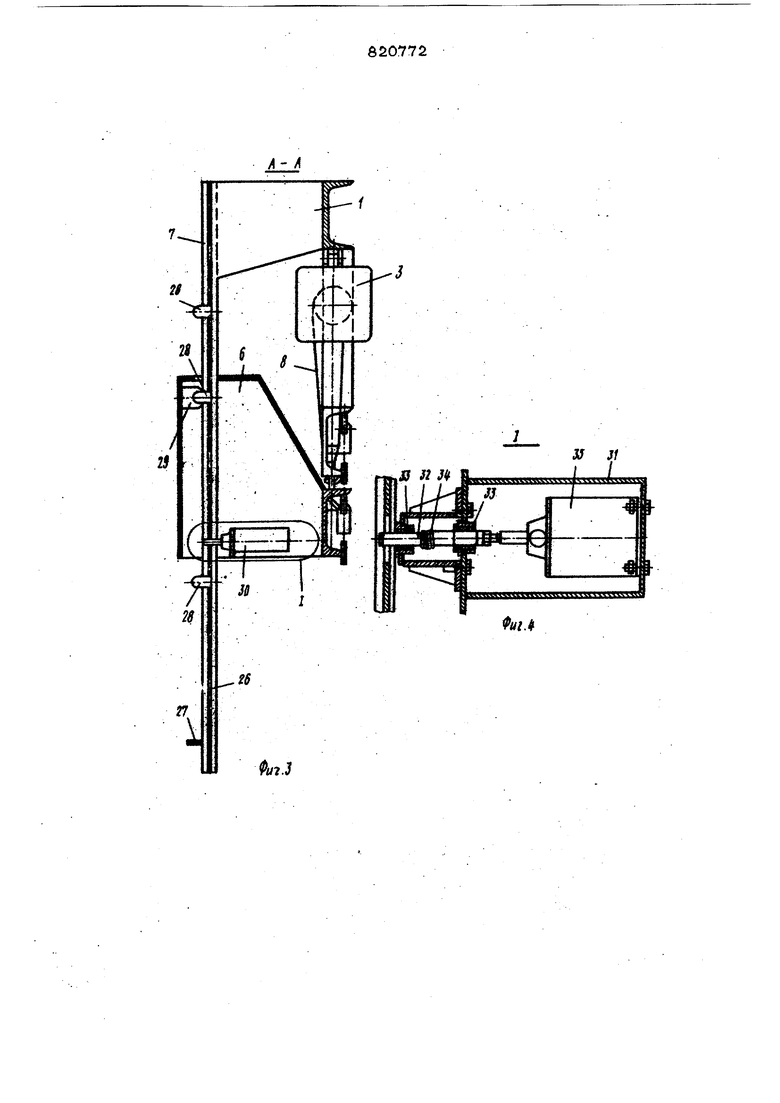

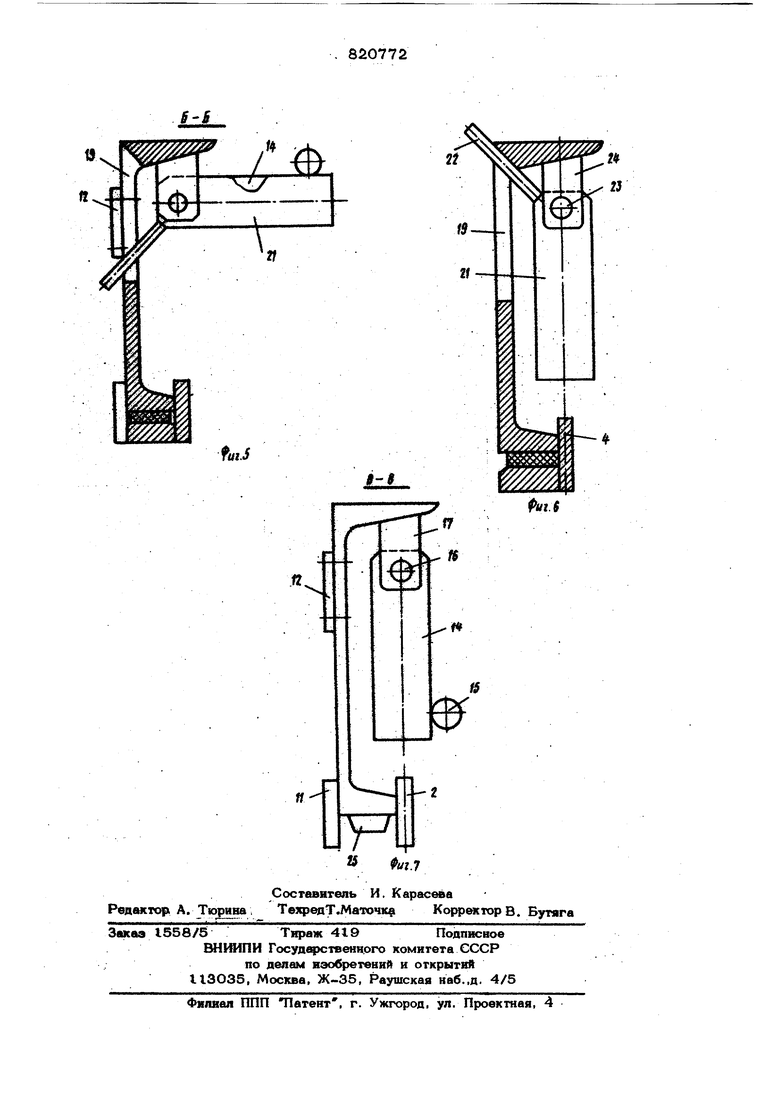

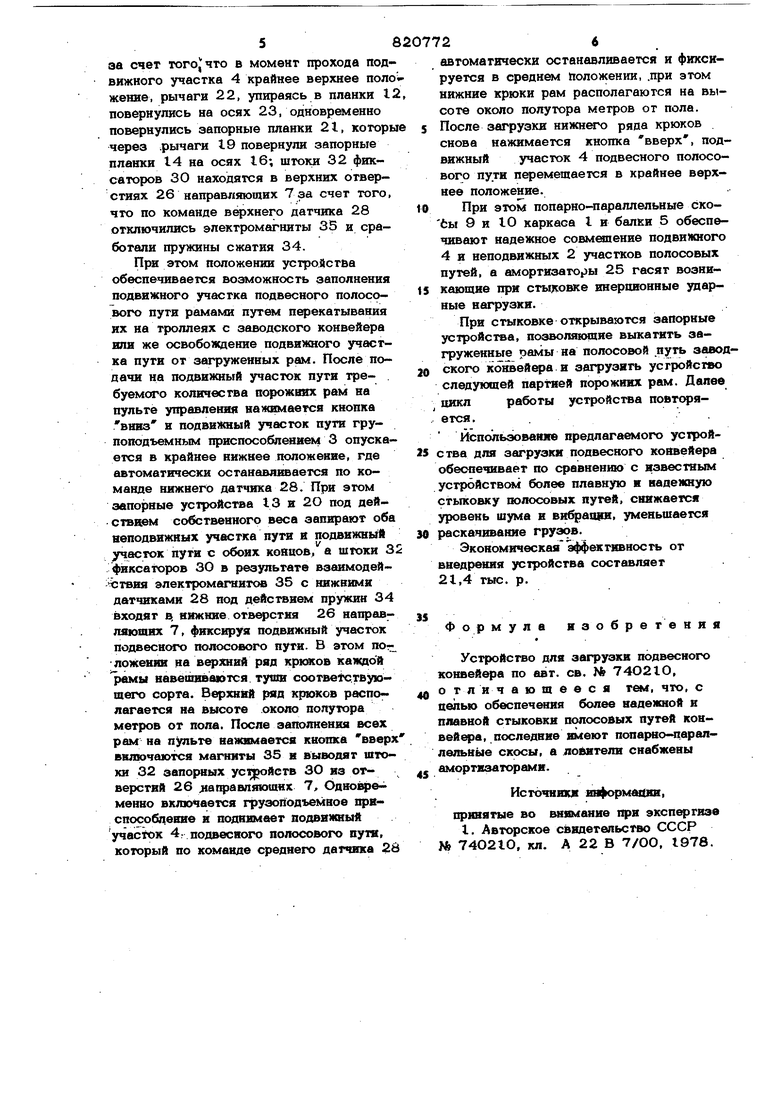

(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПОДВЕСНОТО КОНВЕЙЕРА щями учвстка полосового пути, установленного с возможностью перемещения в вертикальной плоскости. Цель изобретения - обеспечение боле надежной и плавной стыковки полосовых путей конвейера. Поставленная цель достигается тем, что полосовые пути конвейера; в местах стыковки имеют попарно параллельные скосы, а ловители полосовых путей конвейера снабжены амортизаторами. На фиг, I показано устройство для загрузки конвейера при положении полосовых путей в состыкованном состоянии (крайнее верхнее положение) вид-спереди; на фиг. 2 - то же, в расстыкованном состоянии полосовых путей; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 - увеличенное изображение 1 на фиг. 3; на фиг. 5 - сечение Б-Б на фиг, I; и а фиг. 6, 7 - сечение В-Б на фиг. 2. . Устройство для загрузки подвесного конвейера содержит каркас t с неподвиж но установленными на нем участками 2 полосового пути, подвесного конвейера (на чертеже не показан), грузоподъемно приспособление 3 и подвижный участок подвесного полосового пути, закрепленный посредством балки 5 на кронштейна 6,установленных с возможностью продольного перемещения по направляющим 7,жестко укрепленных на каркасе I. Подвижный участок 4 подвесного полосового пути соединен с грузонесущим органом 8 грузоподъемного приспособле ния 3, закрепленного на каркасе 1. При эфом каркас t в местах крепления неподвижных участков 2 полосового пути и балка 5 подвижного участка пути 4 в местах стьжовки имеют попарно-41араллельные скосы 9 и tO, расположенные в вертикальной плоскости. В районах стыковки подвижного и неподвижных 2 участков подвесного полосового пути каркас I снабжен планками tt и 12, и запорными устрой ствами 13, состоящими .из запорной планки 14 с рычагом 15 установленной с возможностью поворота, на оси которая смонтирована в кронштейнах 17 жестко закрепленных на каркасе t, а подвижный участок 4 на обоих конаах имеет направляющие 18, прорези 19 и запорные устройства 2О, состоящие из запорной планки 21 с рычагом 22, уст новленной с вoз лoжнocтыo поворота на оси 23, которая смонтирована в кронштейнах 24, жестко закрепленных на бал ке 5. Планки, 11. жестко закреплены в ниж- ней части каркаса так, что совместно с неподвижными участками подвесного полосового пути образуют ловители для взаимодействия с направляюими 18, которые при этом снабжены амортизаторами 25, выполненными из любого упругого (деформируемого) материала, например из резины. Рычаги 22 установлены в прорезях 19 для взаимодействия с планками 12. На направляющих 7, имеющих отверстия 26, установлены упоры-ограничители 27 нижнего положения подвижного участка 4 подвесного полосового пути и система датчиков 28, например, бесконтактных выключателей, взаимодействующих с флажком 29, установленным на одном из кронштейнов 6, На кронштейнах 6 установлены фиксаторы 3 О, сое тояшие из корпусов 31 , 32, установленных с возможностью осе-вого перемещения во втулках 33, пружин 34, к электромагнитов 35. Устройство рассчитано на ряд фиксированных положений подвижного участка подвесного полосового пути, колкчест- во которых определяется по формуле man+l, где m - количество фиксированных положений подвижного участка подвесного полосового пути; П - количество поперечных рядов крюков на рамах, подлежащих загрузке тушами. . На фиг. 1-7 показано устройство с тремя фиксированными положениями подвижного участка подвесного полосового пути для рам с двумя поперечными рядами крюков. Устройство работает следующим об-, разом. Исходным является положение, когда подвижный участок 4 подвесного полосового пути находится в крайнем верхнем положении, при этом верхние кромки подвижного 4 и неподвижных 2 участков полосового пути подвесного конвейера находятся на одном горизонте, что обеспечивается упором направлякядих 18 в (амортизаторы 25 каркаса t (см..фиг. I и 5). Эти же направляющие 18 обеспечивают совмещение путей в поперечном направлении за счет взаимодействия с планками II и участками путей 2. Запорные устройства 13 и 2О находятся в открытом .положении (см; фиг.5) за счет того, что в момент прохода под вижного участка 4 крайнее верхнее пол жение, рычаги 22, упираясь в планки 1 повернулись на осях 23, одновременно повернулись запорные планки 21, котор через .рычаги 19 повернули запорные планки 14 на осях 16; штоки 32 фиксаторов 30 находятся в верхних отверстиях 26 направляющих 7 за счет того что по команде верхнего датчика 28 отключились электромагниты 3S и сработали пружины сжатия 34. При этом положении устройства обеспечивается возможность заполнения подвижного участка подвесного полосового пути рамами путем перекатывания их на троллеях с заводского конвейера или же освобоиздение подвижного участка пути от загруженных рам. После подачи на подвижный участок пути требуемого количества порожвнх рам на пульте управления нажимается кнопка вниз и подвижный участок пути групоподъемным приспособлением 3 опускается в крайнее нижнее положение, где автоматически останавливается по команде нижнего датчика 28. При этом запорные устройства 13 и 2О под действием собственного веса запирают оба неподвижных участка пути и подвижный участок пути с обоих концов, а штоки 3 фиксаторов 30 в результате взаимодей твия электромагнитов 35 с нижнгади датчиками 28 под действием пружин 34 входят в. нижние 26 направляющих 7, фиксируя подвижный участок подвесного полосового пути. В этом пог ложеиии на верхний ряд кркжов ка кдой рамы навешиваются туши соответс.тву шего сорта. Верхний ряд крюков располагается на высоте .около полутора метров от пола. После заполнения всех рам на пульте нажимается кнопка вверх ввлючаютч я магниты 35 н выводят штоки 32 запорных ЗО из отверстий 26 направляющих 7, Одновре менно включается грузоподъемное приспособдевие и поднимает подвижный участок 4: подвесного полосового пути, который по команде среднего датчика 2в 26 автоматически останавливается и фиксируется в среднем положении, .при этом нижние крюки рам располагаются на высоте около полутора метров от пола. После загрузки нижнетхз ряда крюков снова нажимается кнопка вверх, подвижный участок 4 подвесного полосового пути перемещается в крайнее верхнее положение. При этом попарно-параллельные скоЬы 9 и 10 каркаса I и балки 5 обеспечивают надежное совм пение подвижного 4 и неподвижных 2 участков полосовых путей, а амортизаторы 25 гасят возникающие при стыковке инерпионные ударные нагрузки. При стыковке открываются запорные устройства, позвол51ющие выкатить загруженные рамы на полосовой путь заводского коинаейера и загрузить устройство следующей партией порожних рам. Далее цикл работы устройства повтефяется,.. Йспользоваюю предлага « ого устройтва для загрузки подвесного конвейера обеспечивает по сравнению с известным стройствсж более плавную и надежную тыковку полосовых путей, снижается ровень шума и , уменьшается аскачивание грузов. Экономическая эффект1юность от недрения устройства составляет 1,4 тыс. р. Формула изобре те н и я Устройство для загрузки подвесного онвейера по авт. св. № 74О210, тличающееся тем, что, с епью обеспечения более надежной и лавной стыковки полосовых путей коней а, последние имеют попарно-41аралельнь1е скосы, а ловители снабжены мортизаторами. Источники ияформащш, принятые во внимание при экспертизе I. Авторское свидетельство СССР 740210. кл. А 22 В 7/ОО, 1978.

Л

I I

4

-ff

/

-тШ:

д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки подвесного конвейера | 1977 |

|

SU740210A1 |

| Устройство для подъема и опускания колбасных рам | 1983 |

|

SU1139395A1 |

| Устройство для разгрузки туш с подвесного конвейера | 1983 |

|

SU1145972A1 |

| Подъемник для колбасных рам | 1978 |

|

SU766560A1 |

| Съемно-загрузочное устройство Макарова А.П. | 1982 |

|

SU1115982A1 |

| ТРАНСФОРМИРУЕМОЕ СООРУЖЕНИЕ, УКРЫТИЕ ДЛЯ АВТОТРАНСПОРТНОЙ ТЕХНИКИ | 1993 |

|

RU2046911C1 |

| Устройство для съема изделий с подвесного конвейера | 1983 |

|

SU1159858A1 |

| Устройство для навески и съема изделий с подвесок подвесного конвейера | 1981 |

|

SU994376A1 |

| Конвейер для межоперационного перемещения изделий | 1981 |

|

SU994373A1 |

| Линия производства колбасныхиздЕлий | 1979 |

|

SU845817A1 |

Л

J,t |OPL y gipegg44JU L4- A k ,-vfl.4i.VWV

t А

Авторы

Даты

1981-04-15—Публикация

1979-01-04—Подача