. Изобретение относится к мясной промьппленности, в частности к устройствам для загруэкн подвесного конвейера мнеными тушами. Известно устройство для загрузка конвейера, включающее каркас для крепл ния попосового пути конвейера, участок nojiocoBotxj пути, установленный с возможностью перемещения в вертикальной плоскости по направляющим н стыковки его с полосовым путем конвейера, и грузоподъемное приспособление для пере движения участка полосового пути по направляющим , Недостатками устройства являются то, что кЬлйчество подвижньгх участков с грузоподъемными приспособлениями долж но равняться количеству сортов животных, обрабатываемых одновременно а Это требует больших производственных площадей; отсутствие средств для автоматической остановки и фиксации подвижных участков пути в рабочих полсжениях, так как оператор при изменении положения подвижного участка пути вы-« нужден визуально огфеделить момент остановки грузоподъемного приспособлен шш, что требует значительных i затрат времени и не гарантирует точности положения. Кроме того, подвижный участок полосового пути в рабочих положениях удерживается лишь тормозным устройством грузоподъемного приспособления, что не гарантирует безопасности во время загрузки рамы и ее подъема. Целью изобретения является повышение прсяазводительности и безопасности выполнения работы. Цель достигается тем, что устройство снабжено системой датчиков и фиксаторов участка полосового пути в рабочих его цодожениях и запорными приспособлениями, установленными на полосовых путях в местах их стьжовки Фиксаторы выполнены в виде подпружиненных штоков, соединенных с электромагни- полосовые пути конвейера имеют ловители участка полосового пути, устанолленного с возможностью перемещения в вертикальной плоскости. Устройство снабжено упорами-ограничителями перемещения участка полосового пути.

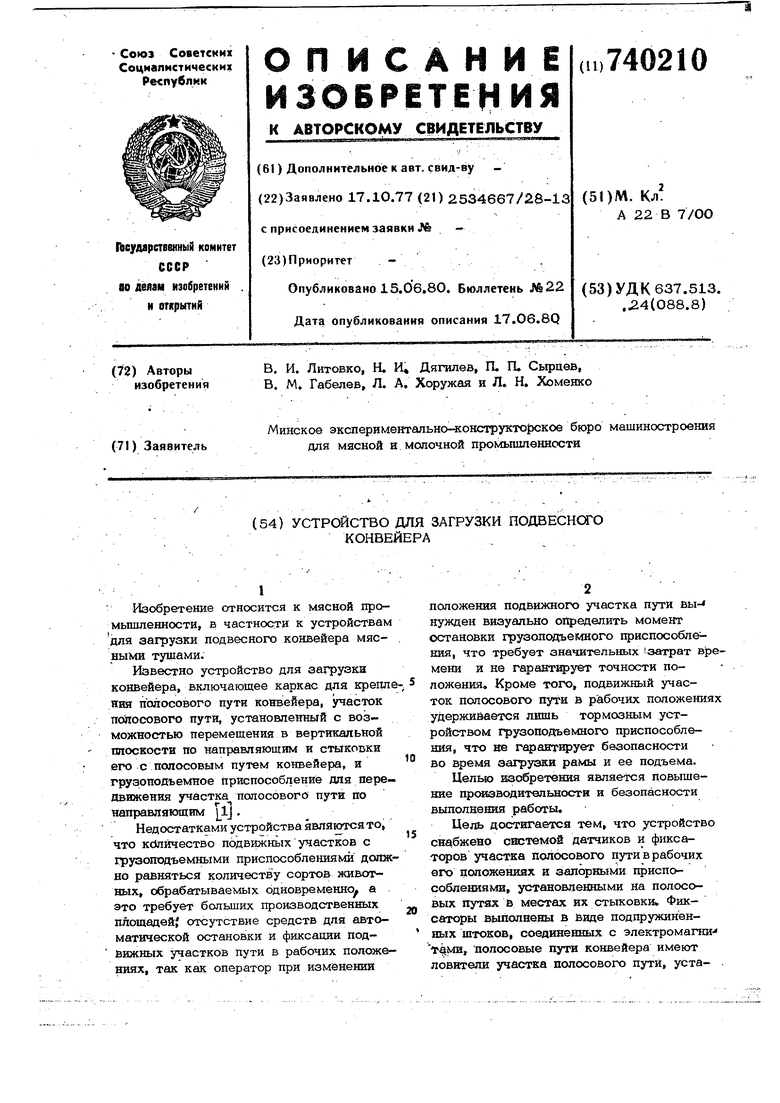

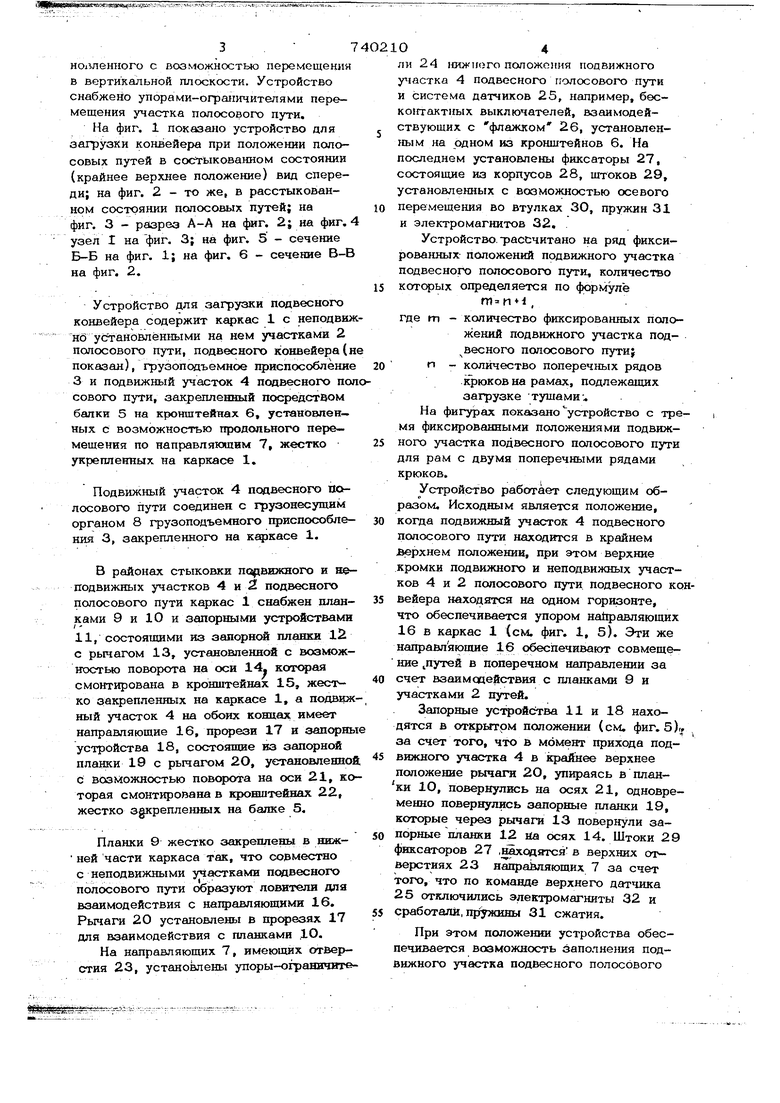

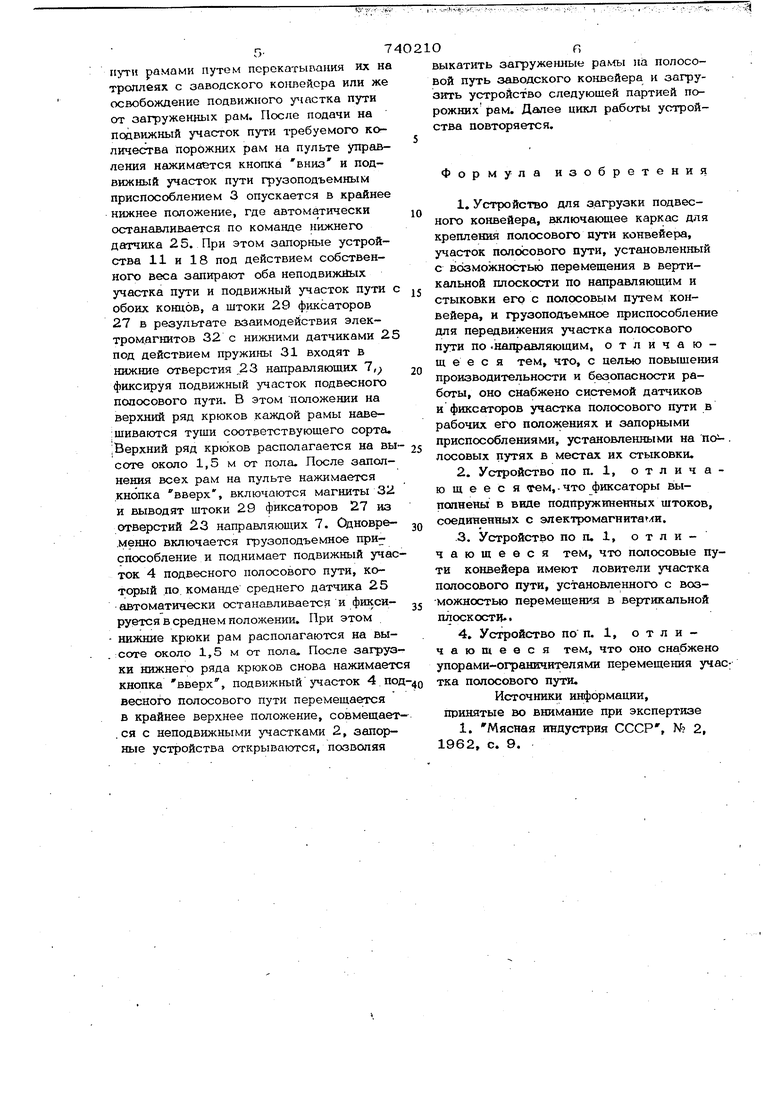

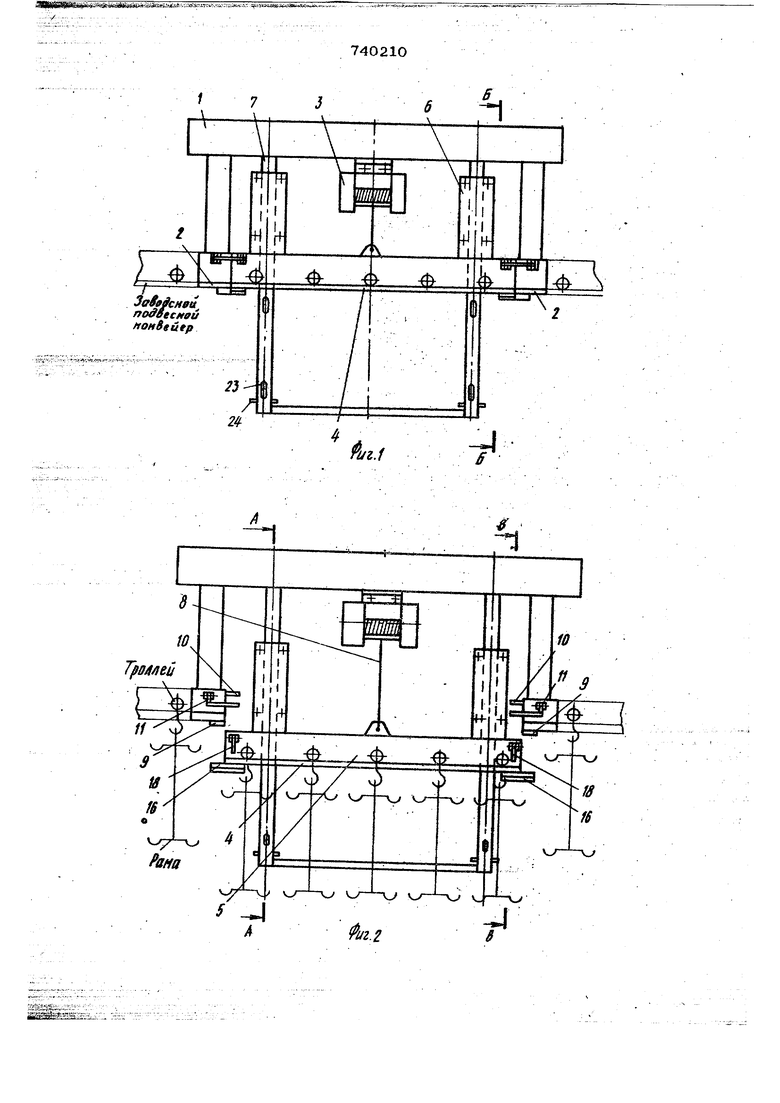

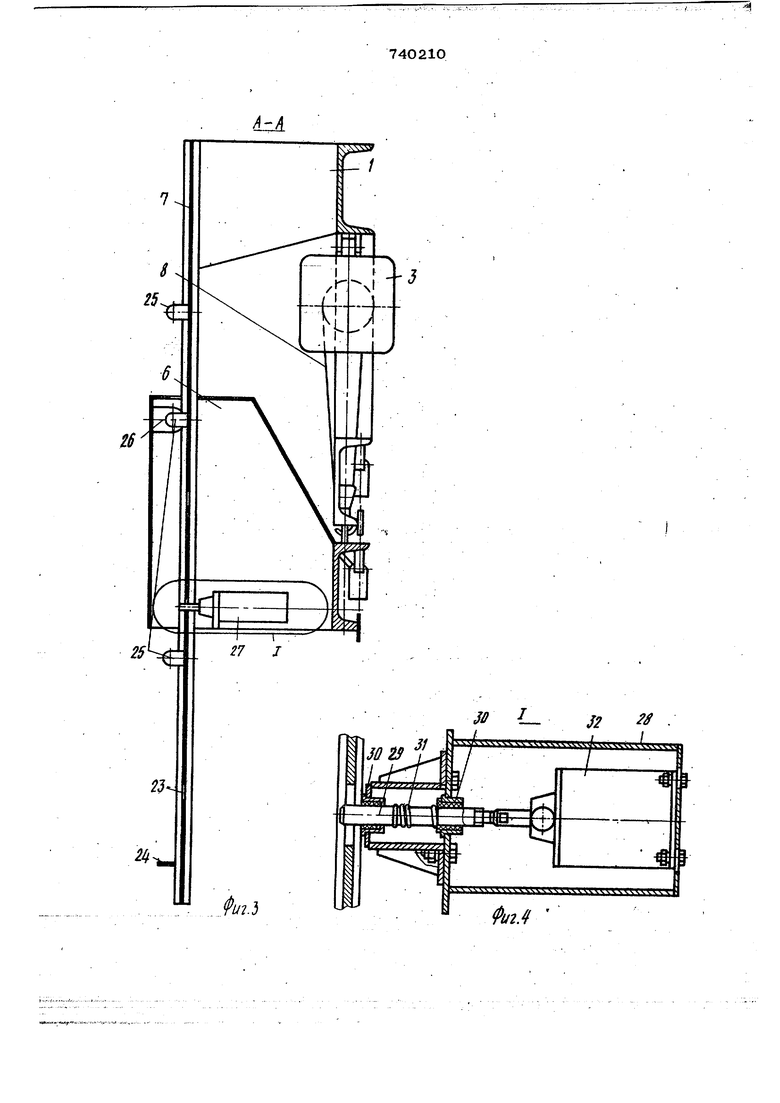

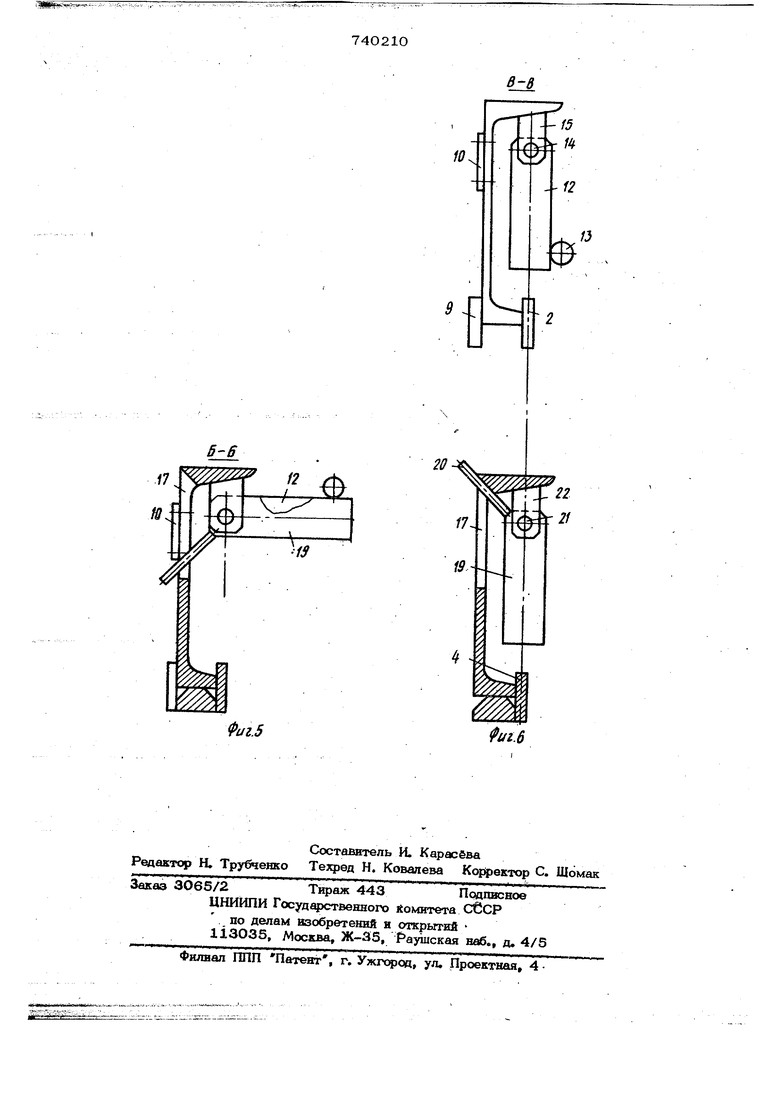

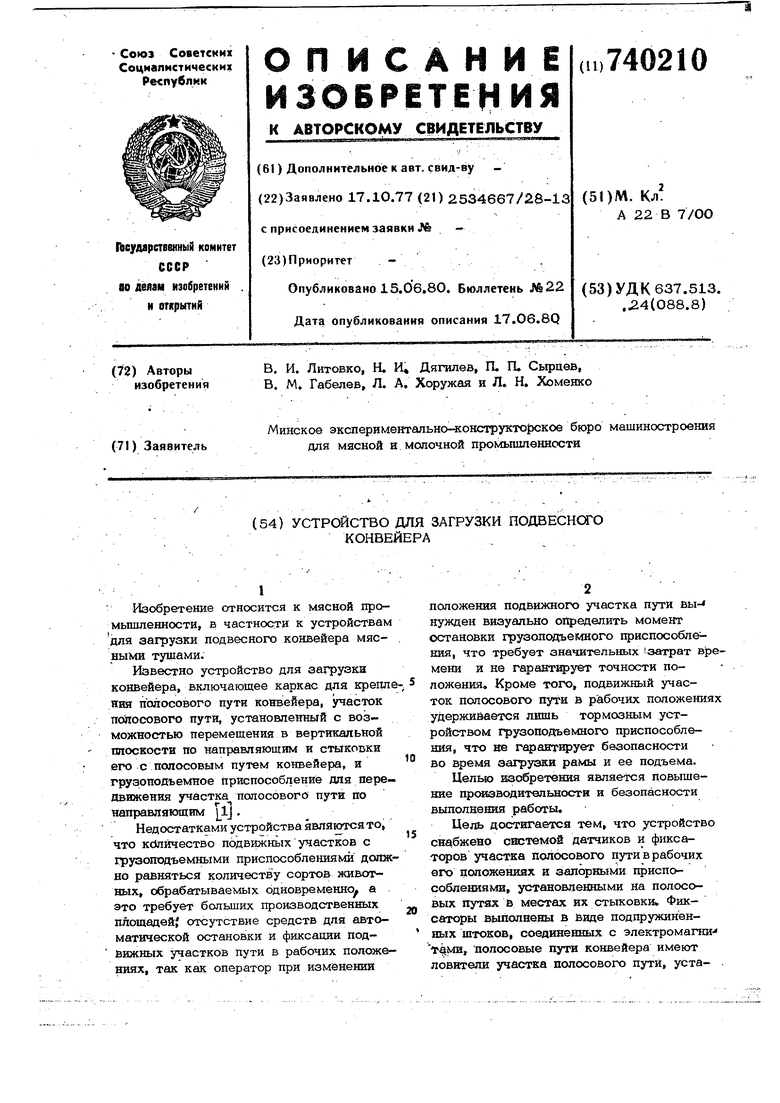

На фиг. 1 показано устройство для загрузки конвейера при положении полосовых путей в состыкованном состоянии (крайнее верхнее положение) вид спереди; на фиг. 2 - то же, в расстыкованном состоянии полосовых путей; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 узел I на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 1; на фиг. 6 - сечение В-В на фиг. 2.

.

Устройство для загрузки подвесного конвейера содержит каркас 1 с неподвижн6 устанбвлёнт гми на нем участками 2 полосового пути, подвесного конвейера (н показан), грузоподъемное приспособление 3 и подвижный участок 4 подвесного полсового пути, закрепленный посредством балки 5 на кронштейнах 6, установленных с возможностью продольного перемещения по направляющим 7, жестко укрепленных на каркасе 1.

Подвижный участок 4 подвесного полосового пути соединен с грузонесущим органом 8 грузоподъемного присдособле- ння 3, закрепленного на каркасе 1.

В районах стыковки недвижного и неподвижных участков 4 и 2 подвесного полосового пути каркас 1 снабжен планками 9 и 10 и запорными устройствами 11, состоящими из запорной планки 12 с рычагом 13, установленной с возможностью поворота на оси 14. коггч ая смонтирована в кронштейнах 15, закрепленных на каркасе 1, а подвижный участок 4 на обоих концах имеет направляющие 16, 17 и устройства 18, состоящие из запорной планки 19 с рычагом 2О, уетановленной с возможностью поворота на оси 21, которая смонтирована в кронштейнах 22, жестко з0крепленных на балке 5.

Планки 9 жестко закреплены в нижней части каркаса так, что совместно с неподвижными участками подвесного полосового пути образуют ловители для взаимодействия с направляющими 16. Рычаги 20 установлены в npqpe3six 17 для взаимодействия с планками .10.

На направляющих 7, имеющих отверстия 23, установлены упоры-ограничители 24 нижнего положо)1ия подвижного участка 4 подвесного полосового пути и система датчиков 25, например, бесконтактных выключателей, взаимодействующих с флажком 26, установлен1Ш1М на одном из кронштейнов 6. На последнем установлены фиксаторы 27, состоящие из корпусов 28, штоков 29, установленных с возможностью осевого перемещения во втулках 30, пружин 31 и электромагнитов 32.

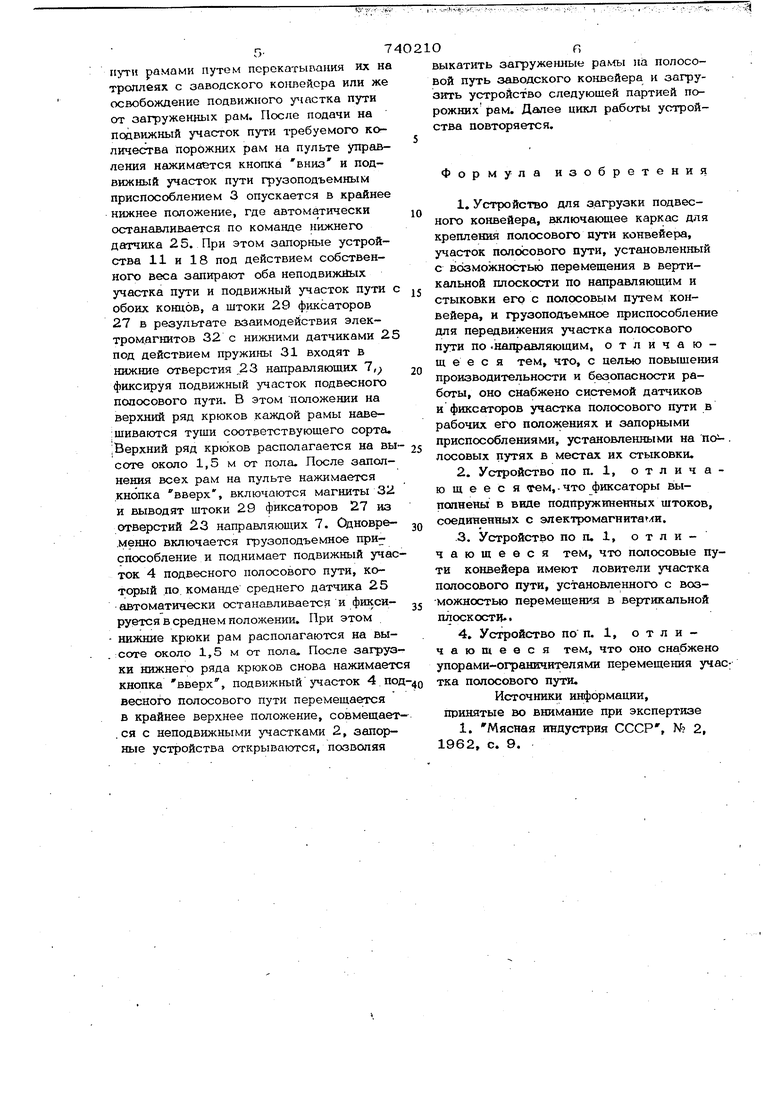

Устройство-рассчитано на ряд фиксированных положений подвижного участка подвесного полосового пути, количество определяется по формуле

m м 1,

где m - количество фиксированных положений подвижного участка под весного полосового пути} Г) - количество поперечных рядов 1фюков на рамах, подлежащих загрузке туша ми и

На фигурах показано устройство с ТР мя фиксированными положениями подвижного участка подвесного полосового пути для рам с двумя поперечными рядами крюков.

Устройство работает следующим образом. Исходным является положение, когда подвижный участок 4 подвесного полосового пути находЕггся в крайнем верхнем положении, при этом верхние кромки подвижного и неподвижных участков 4 и 2 полосового пути, подвесного квейера находятся на одном горизонте, что обеспечивается упором направляющих 16 в каркас 1 (см. фиг. 1, 5). Эти же направляющие 16 обеспечиваЕот совмещение путей в поперечном направлении за счет взаимсдействия с планками 9 и участками 2 путей.

Запорные устройства 11 и 18 находятся в открытом положении (см. фиг. 5 за счет того, что в момент прихода подвижного участка 4 в крайнее верхнее положение рычаги 2О, упираясь в планки 10, повернулись на осях 21, одновременно повернулись запорные планки 19, которые через рычаги 13 повернули запорные планки 12 На осях 14. Штоки 29 фнксаторов 27 .находятся в верхних отверстиях 23 направляющих 7 за счет того, что по команде верхнего датчика 25 отключились электромагниты 32 и сработали, пружины 31 сжатия.

При этом положении устройства обеспечивается возможность заполне1шя подвижного участка подвесного полосового пути рамами путем перекатывания их на троллеях с заводского конвеЯера или же освобождение подвижного участка пути от загруженных рам. После подачи на подвижный участок пути требуемого количества порожних рам на пульте управления нажимается кнопка вниз и подвижный участок пути грузоподъемным приспособлением 3 опускается в крайнее нижнее положение, где автоматически останавливается по команде нижнего датчика 25. При этом запорные устройства 11 и 18 под действием собственного веса запирают оба неподвижных участка пути и подвижный участок пути обоих концов, а штоки 29 фиксаторов 27 в результате взаимодействия электромагнитов 32 с нижними датчиками 2 под действием пружины 31 входят в нижние отверстия ,23 направляющих 7,р фиксируя подвижный участок подвесного полосового пути. В этом положении на верхний ряд крюков каждой рамы наве- :шиваются туши соответствующего сорта. ;Верхний ряд крюков располагается на вы соте около 1,5 м от пола. После заполнения всех рам на пульте нажимается кнопка вверх, включаются магниты 32 и выводят штоки 29 фиксаторов 27 из отверстий 23 направляющих 7. Одновременно включается грузоподъемное приспособление и поднимает подвижный учас ток 4 подвесного полосового пути, который до. команде среднего датчика 25 автоматически останавливается и фиксируется в среднем положении. При этом нижние крюки рам располагаются на вы:сате около 1,5 м от пола. После загруз ки нижнего ряда крюков снова нажимает кнопка вверх, подвижный участок 4 по веского полосового пути перемещается в крайнее верхнее положение, совмещает . ся с неподвижными участками 2, запорные устройства открываются, позволяя выкатить загружеьшые рамы па полосовой путь заводского конвейера и загрузить устройство следующей партией порожних рам. Далее цикл работы устройства повторяется. Формула изобретения 1. Устройство для загрузки подвесного конвейера, включающее каркас для крепления полосового пути конвейера, участок полосового пути, установленный с вс)зможностью перемещения в вертикальной плоскости по направляющим и стыковки его с полосовым путем конвейера, и грузоподъемное приспособление для передвижения участка полосового пути по -нахфавляющим, отличающееся тем, что, с целью повыщения производительности и безопасности работы, оно снабжено системой датчиков и фиксаторов участка полосового пути в рабочих его положениях и запорными приспособлениями, установленными на по. лосовых путях в местах их стыковки. 2.Устройство по п. 1, отличающееся qreKi, - что фиксаторы выполнены в виде подпружиненных штоков, соединенных с электромагнитагли. 3.Устройство ПОП.1, отличающееся тем, что полосовые пути конвейера имеют ловители участка полосового пути, установленного с возможностью перемещения в вертикальной плоскости.. 4.Устройство по п. 1, отличающееся тем, что оно снабжено упорами-ограничителями перемещения участка полосового пути. Источники )ормации, принятые во внимание при экспертизе 1. Мясная индустрия СССР , N 2, 1962, с. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки подвесногоКОНВЕйЕРА | 1979 |

|

SU820772A2 |

| Устройство для разгрузки туш с подвесного конвейера | 1983 |

|

SU1145972A1 |

| Устройство для подъема и опускания колбасных рам | 1983 |

|

SU1139395A1 |

| Устройство для транспортирования туш мелкого рогатого скота | 1976 |

|

SU700087A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА ДЛЯ НАКОПЛЕНИЯ ТРАНСПОРТИРОВКИ ЗАКРЕПЛЕННОГО НА ТРОЛЛЕЯХ ШТУЧНОГО ГРУЗА | 1969 |

|

SU241990A1 |

| Транспортное средство для забоя и первичной обработки животных | 1987 |

|

SU1518165A1 |

| Поргузочно-разгрузочное устройстводля пОдВЕСНОгО КОНВЕйЕРА | 1979 |

|

SU814828A1 |

| Съемно-загрузочное устройство Макарова А.П. | 1982 |

|

SU1115982A1 |

| Устройство для разделения подвешенных на троллеях туш животных на полутуши | 1990 |

|

SU1729362A1 |

| Устройство для передачи штучных грузов | 1982 |

|

SU1049381A1 |

; , ФигА

f7J

Авторы

Даты

1980-06-15—Публикация

1977-10-17—Подача