Изобретение относится к прокатному производству, конкретнее к производству сортовых и полосовых заготовок прямоугольного сечения из слябов методом многоручьевой прокатки.

Известен способ прокатки, включающий формирование одновременно нескольких заготовок, соединенных перемычками по ширине, и последующее продольное разделение заготовок в валках прокатного стана путем растяжения перемычек до разрыва, по которому разделение производят при отношении толщины перемычки между заготовками к радиусу сопряжения заготовок в зоне их сочленения, равном 1,0-4,5 [1].

Недостаток известного способа состоит в том, что процесс разделения сопровождается образованием дефекта типа "лампас" по месту разрыва перемычки. Помимо этого, для формирования перемычки с указанными параметрами требуется большое число проходов (4 и более).

Известен также способ разделения профилей при прокатке, включающий формирование одновременно нескольких, преимущественно трех, заготовок, соединенных между собой перемычками по ширине, и последующее их разделение в валках прокатного стана путем растяжения перемычек до разрыва, причем чистовой профиль каждой четной заготовки формируют в предчистовом калибре [2].

Недостаток известного способа состоит в том, что заготовки до окончательных размеров формируются за разное число проходов, поэтому имеют различное качество. Кроме того, формирование окончательных размеров заготовок в двух (предчистовом и чистовом) проходах вместо одного приводит к увеличению общего числа проходов и снижению производительности производства.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ продольного разделения слябов при прокатке, включающий формирование из них за несколько проходов в валках с многоручьевыми калибрами заготовок прямоугольного сечения, соединенных между собой перемычками, и последующее их продольное разделение путем разрушения перемычек, согласно которому сляб предварительно прокатывают с обжатием только его крайних боковых участков на ширине, равной половине ширины крайнего ручья чистовых валков, до высоты, равной высоте чистового калибра, а затем при последующей прокатке наружные боковые грани крайних заготовок формируют дополнительными вертикальными валками с обжатием, равным обжатию средних заготовок со стороны горизонтальных валков [3] - прототип.

Недостатки известного способа состоят в следующем. Предварительная прокатка сляба с обжатием только его крайних боковых участков на ширине, равной половине ширины крайнего ручья чистовых валков, приводит к тому, что из-за неравномерности деформации по ширине и толщине происходит искажение формы поперечного сечения сляба. Это ухудшает условия его дальнейшей прокатки и снижает качество получаемых заготовок. Кроме того, дополнительное предварительное обжатие кромок сляба и дополнительное обжатие боковых граней крайних заготовок вертикальными валками увеличивает общее количество проходов и усложняет необходимое технологическое оборудование.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении качества заготовок при сокращении необходимого числа проходов и упрощении технологического оборудования.

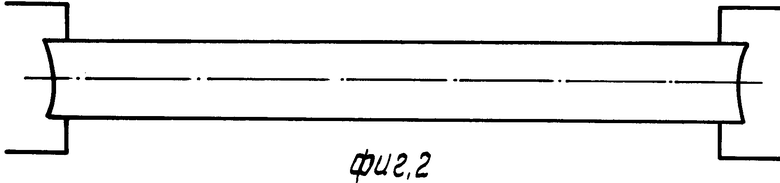

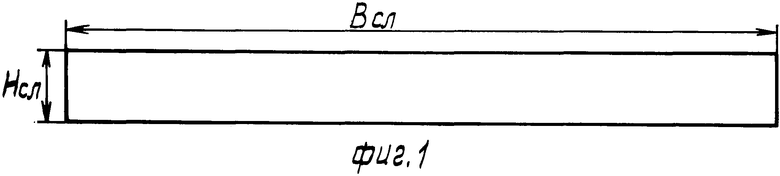

Указанная техническая задача решается тем, что в известном способе продольного разделения слябов при прокатке, включающем прокатку сляба в вертикальных валках и формирование из него за несколько проходов заготовок прямоугольного сечения в валках с многоручьевыми калибрами, соединенных между собой перемычками, и последующее разделение их, согласно предложению, сляб сначала обжимают в вертикальных валках с формированием вогнутости на боковых кромках раската, равного половине суммарного уширения сляба, а заготовки формируют разрезающими гребнями с углами 25-35o при вершине за два прохода, в первом из которых формируют перемычки толщиной 65-75% толщины сляба, а во втором - 8-12% при одновременном обжатии заготовок по толщине на 10-20%, при этом большое обжатие во второй паре валков обеспечивается с задним подпором (фиг. 1, 2). Ширину сляба устанавливают равной 0,96-0,98 суммарной ширины калибров по разъему, которая обеспечивает заготовке самоцентрирование в калибре (фиг.2). Разрушение перемычек осуществляют в валках с многоручьевыми чистовыми калибрами, расположенными в шахматном порядке, при этом разность диаметров по дну смежных калибров устанавливают по соотношению

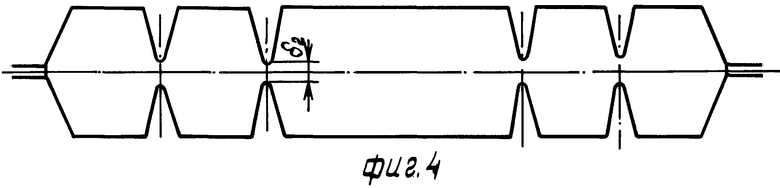

|D1-D2|=(1,5-2,5) δ,

где D1 и D2 - диаметры по дну смежных калибров;

δ - толщина разрушаемой перемычки.

Возможны и другие варианты удаления перемычки, например огневой резкой.

На фиг. 1-5 представлена последовательность изменения формы поперечного сечения сляба при его продольном разделении: 1 - поперечное сечение исходного сляба; 2 - сляб после обжатия в вертикальных валках; 3 - после первого прохода; 4 - после второго прохода; 5 - после разделения на заготовки в чистовом проходе.

Сущность изобретения состоит в следующем. Способ продольного разделения должен обеспечивать при минимальном числе проходов разделение сляба на заготовки с заданными геометрическими размерами и формой разрезающих гребней, с углом 25-35o при вершине, без дефектов по линии разделения. Формирование заготовок за два прохода с регламентированной толщиной перемычек по проходам и обжатием по толщине во втором проходе позволяет минимизировать искажение формы поперечного сечения заготовок и обеспечить последующее разделение их без образования дефектов.

Формирование вогнутости на боковых кромках раската в вертикальных валках, равной половине суммарного уширения сляба, обеспечивает наилучшее заполнение металлом крайних калибров.

Применение дополнительного заднего подпора во втором проходе обеспечивает условие захвата, позволяет уменьшить требуемый диаметр валков с многоручьевыми калибрами и расширить сортамент разделяемых слябов по толщине.

При ширине сляба, равной 0,96-0,98 суммарной ширины калибров по разъему, достигается наилучшее выполнение профиля заготовок всех размеров.

Разрушение перемычек в валках с многоручьевыми чистовыми калибрами, расположенными в шахматном порядке, позволяет одновременно осуществить разделение профилей и их калибровку на заданные размеры, причем предложенное соотношение определяет минимально необходимую и достаточную разность диаметров по дну смежных калибров, при которой происходит гарантированное разрушение перемычек, соединяющих заготовки из углеродистых и легированных сталей, высокое качество отдельных заготовок, а также наилучшее (по допустимому числу переточек) использование валков с многоручьевыми чистовыми калибрами.

При формировании боковой вогнутости менее половины суммарной ширины калибров будет неполное заполнение металлом крайних калибров, а при вогнутости больше, чем половина суммарной ширины калибра, произойдет переполнение калибра.

Экспериментально установлено, что если в первом проходе толщина формируемой перемычки будет более 75% толщины сляба, то при последующем проходе будет происходить искажение формы отдельных заготовок. Уменьшение этого значения менее 65% ухудшает условия захвата сляба первой парой валков с многоручьевыми калибрами и потребует увеличения диаметра валков, что нецелесообразно.

При толщине перемычек, формируемых во втором проходе, менее 8% толщины сляба, происходит недопустимое искажение отдельных заготовок. Увеличение толщины перемычек более 12% толщины сляба ухудшает условия их последующего разрушения и ведет к дефектообразованию по месту разрыва.

Оптимальная толщина перемычек 8-12% от толщины сляба при условии выполнения профилей отдельных заготовок достигается только в случае их одновременного обжатия по толщине на 10-20%. Если обжатие по толщине будет менее 10%, то образующиеся наплывы металла по обе стороны от перемычек сохраняются на заготовках после разделения, искажая их геометрическую форму. Увеличение обжатия более 20% приводит к повышенному износу калибров и ухудшению качества заготовок.

При ширине сляба более 0,98 суммарной ширины калибров по разъему, из-за повышенной степени стеснения металла, происходит переполнение многоручьевых калибров, что приводит к ухудшению качества заготовок. Уменьшение ширины сляба менее 0,96 суммарной ширины калибров по разъему приводит к невыполнению заданной формы заготовок.

Если разность диаметров по дну смежных чистовых калибров будет менее 1,5 толщины перемычки, то не исключается вероятность сохранения не разрушенными отдельных участков перемычек, соединяющих между собой заготовки. Увеличение разности диаметров более 2,5 толщины перемычки потребует увеличения глубины ручьев, диаметра валков и приведет к повышению износа калибров и ухудшению качества прокатываемых заготовок.

Примеры реализации способа.

Исходный непрерывно литой сляб из стали Ст.3 имеет толщину Но = 70,6 мм при ширине Во = 960 мм (поз.1 на фиг.) прокатали в вертикальных валках (поз. 2 на фиг.) с образованием на боковых гранях выгнутости глубиной, равной половине уширения сляба. Из этого сляба необходимо получить четыре сортовые заготовки квадратного сечения 60•60 мм и одну штрипсовую заготовку прямоугольного сечения 60•760 мм.

Сляб нагревают до температуры 1200oС и задают в прокатную клеть с двумя парами горизонтальных валков, на бочках которых выполнены пятиручьевые калибры (поз.3-4 на фигуре). Суммарная ширина калибров по разъему равна

BΣ = B1+B2+B3+B4+B5= 60+60+760+60+60 = 1000 мм.

Таким образом отношение Bo/BΣ принято

Bo/BΣ = 960/1000 = 0,96.

При прохождении первой пары валков (поз.2-3 на фиг.) гребни калибров формируют на слябе перемычки толщиной 70% от толщины сляба, т.е.

δ1 = 0,7 Ho = 0,7×70,6 = 49,42 мм.

Первый проход осуществляют без обжатия заготовок по толщине. Затем сляб, выходящий из первой пары валков, принудительно с задним подпором задают во вторую пару валков с пятиручьевым калибром. В этом проходе формируют перемычки толщиной 10% от толщины сляба, т.е.

δ2 = 0,1 Ho = 0,1×70,6 = 7,06 мм

с одновременным обжатием всех заготовок по толщине на величину ε=15% с толщины Но=70,6 мм до толщины H1=60 мм.

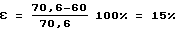

.

.

Соединенные между собой перемычками заготовки, выходящие из второй пары валков, задают в клеть с валками, имеющими пятиручьевой чистовой калибр. Ручьи калибра расположены в шахматном порядке. Разность диаметров D1 и D2 (поз.5) по дну калибров составляет

|D1-D2|=2,0δ2=2,0•7,06=14,12 мм.

За счет указанной разницы диаметров достигается разрыв перемычек и разделение заготовок. Одновременно с этим, при прохождении чистового калибра заготовки приобретают правильную форму. Готовые заготовки не имеют дефектов по месту разрыва перемычек.

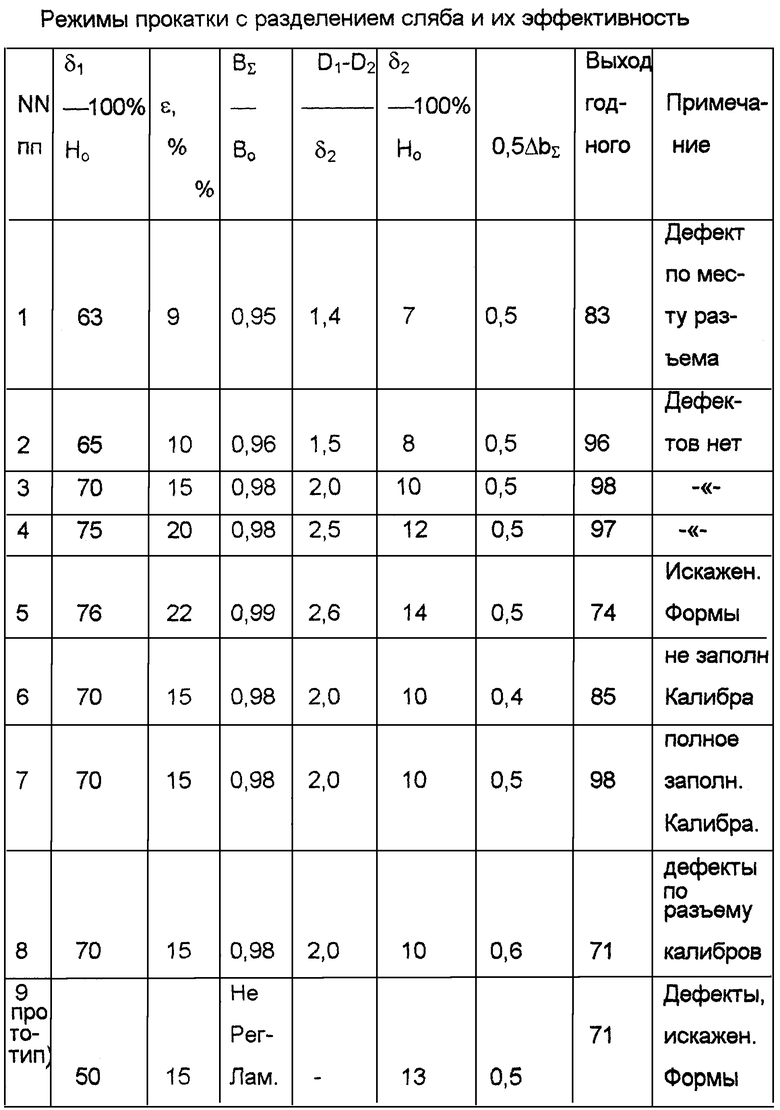

Варианты реализации способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4, 7) обеспечивается повышение качества заготовок: выход годного максимальный, дефекты отсутствуют. Причем это достигается при минимальном числе проходов, равном трем.

В случае запредельных значений заявленных параметров (варианты 1 и 5) качество заготовок ухудшается, увеличивается необходимое число проходов.

Также более низкое качество заготовок и при большем числе проходов имеет место в случае реализации способа - прототипа (вариант 9).

Технико-экономические преимущества предложенного способа состоят в том, что он обеспечивает получение бездефектных заготовок с правильной геометрической формой поперечного сечения и без дефектов по месту их разделения за минимальное число проходов. За счет уменьшения необходимого числа проходов достигается упрощение необходимого технологического оборудования. При этом, при толщине сляба до 100 мм, в одной клети размещены две пары валков, а при толщине сляба больше 100 мм - в отдельных клетях непрерывной группы.

В качестве базового объекта принят способ - прототип. Применение предложенного способа обеспечит повышение рентабельности производства заготовок из непрерывно литых слябов на 15-20%.

Источники информации

1. Авторское свидетельство СССР 1061860, МПК В 21/02, 1983 г.

2. Авторское свидетельство СССР 1359021, МПК В 21/02, 1987 г.

3. Авторское свидетельство СССР 1187895, МПК В 21/02, 1985 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок | 1976 |

|

SU649190A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК | 1999 |

|

RU2171724C2 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБА | 1999 |

|

RU2171723C2 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки заготовок,преимущественно,на реверсивном стане | 1982 |

|

SU1066679A1 |

| Способ прокатки заготовок | 1976 |

|

SU749460A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

Изобретение относится к прокатному производству, конкретнее к производству сортовых и листовых заготовок прямоугольного сечения из слябов методом многоручьевой прокатки. Способ включает формирование из слябов за несколько проходов заготовок прямоугольного сечения, соединенных между собой перемычками, в валках с многоручьевыми калибрами, и последующее разрушение перемычек. Техническая задача, решаемая изобретением, состоит в повышении качества заготовок при сокращении необходимого числа проходов и упрощении технологического оборудования. Заготовки формируют разрезающими гребнями с углами 25-35o за два прохода, в первом из которых формируют перемычки толщиной 65-75% толщины сляба, а во втором - 8-12% при одновременном обжатии заготовок по толщине на 10-20%. Возможны варианты осуществления способа, по которым во второй паре валков захват происходит с принудительным задним подпором при ширине сляба, равной 0,96-0,98 суммарной ширины калибра по разъему, которая обеспечивает самоцентрирование в калибре. Разрушение перемычек может быть осуществлено в валках с многоручьевыми чистовыми калибрами, расположенными в шахматном порядке, при этом разность диаметров по дну смежных калибров устанавливают по соотношению в валках с многоручьевыми чистовыми калибрами, расположенными в шахматном порядке, при этом разность диаметров по дну смежных калибров устанавливают по соотношению |D1-D2| = (1,5-2,5)δ, где D1 и D2 - диаметры по дну смежных калибров; δ - толщина разрушаемой заготовки. Изобретение обеспечивает получение бездефектных заготовок за минимальное число проходов. 3 з.п. ф-лы, 5 ил., 1 табл.

| D1-D2| = (1,5-2,5)δ

где D1 и D2 - диаметры по дну смежных калибров;

δ - толщина разрушаемой перемычки.

| Способ прокатки заготовок | 1984 |

|

SU1187895A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ многоручьевой прокатки заготовок | 1978 |

|

SU718187A1 |

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ разделения профилей при прокатке | 1986 |

|

SU1359021A1 |

| SU 1806875 А1, 07.04.1993 | |||

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 1995 |

|

RU2104104C1 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ПУЧКА ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ ДЛЯ КОГЕРЕНТНОЙ ПОДСВЕТКИ С НАБОРОМ СВЕТОВОДОВ С ДИХРОИЧНЫМИ ПОКРЫТИЯМИ | 2020 |

|

RU2757071C1 |

| Формирователь прямоугольных импульсов | 1977 |

|

SU646431A1 |

Авторы

Даты

2002-02-20—Публикация

2000-03-14—Подача