(54) УПОРНАЯ ГОЛОВКА ОПРАВОЧНОГО СТЕРЖНЯ ТРУБОПРОКАТНОГО СТАНА

Такое устройство позволяет перемещать оправку в очаге деформации во время прокатки, и, тем самым, сократить время вспомогательных операций отвода оправки в исходное положение и увеличить производительность стана.

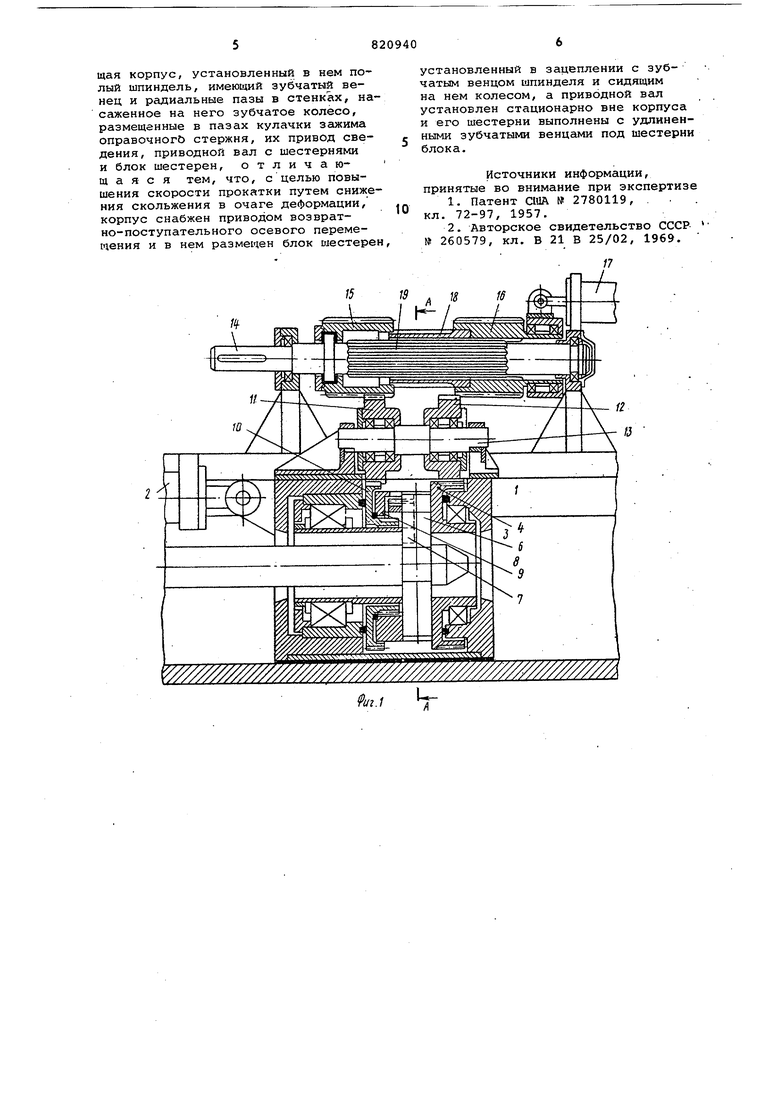

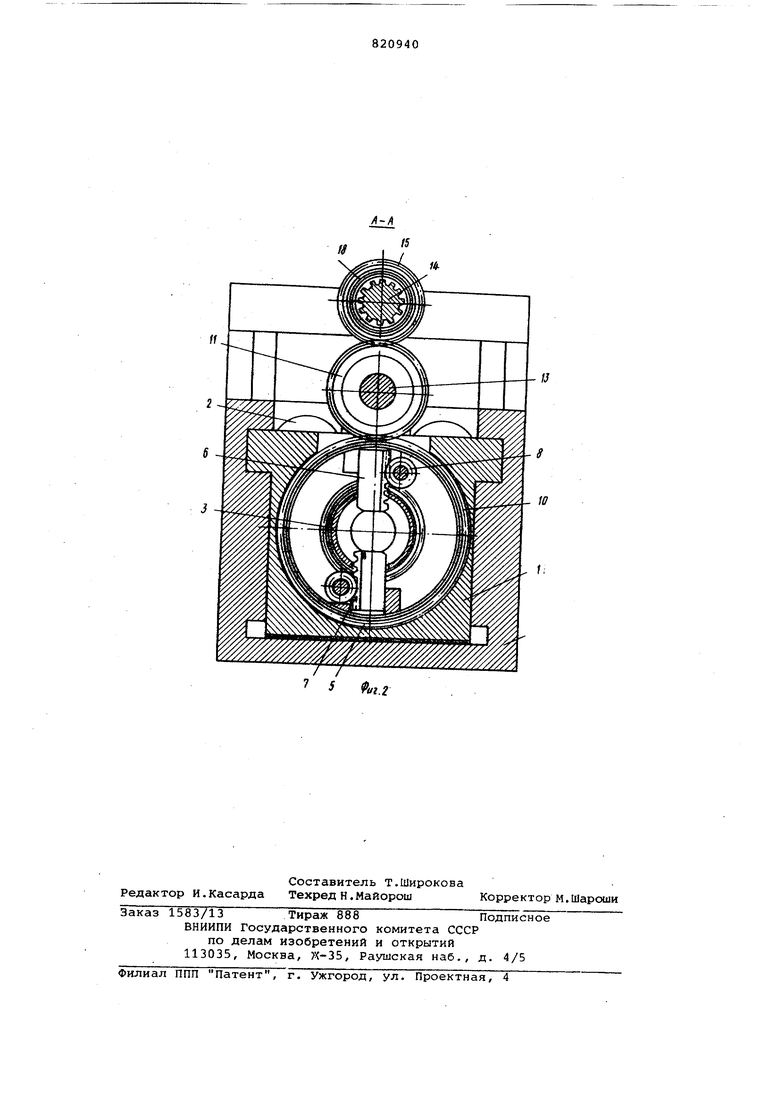

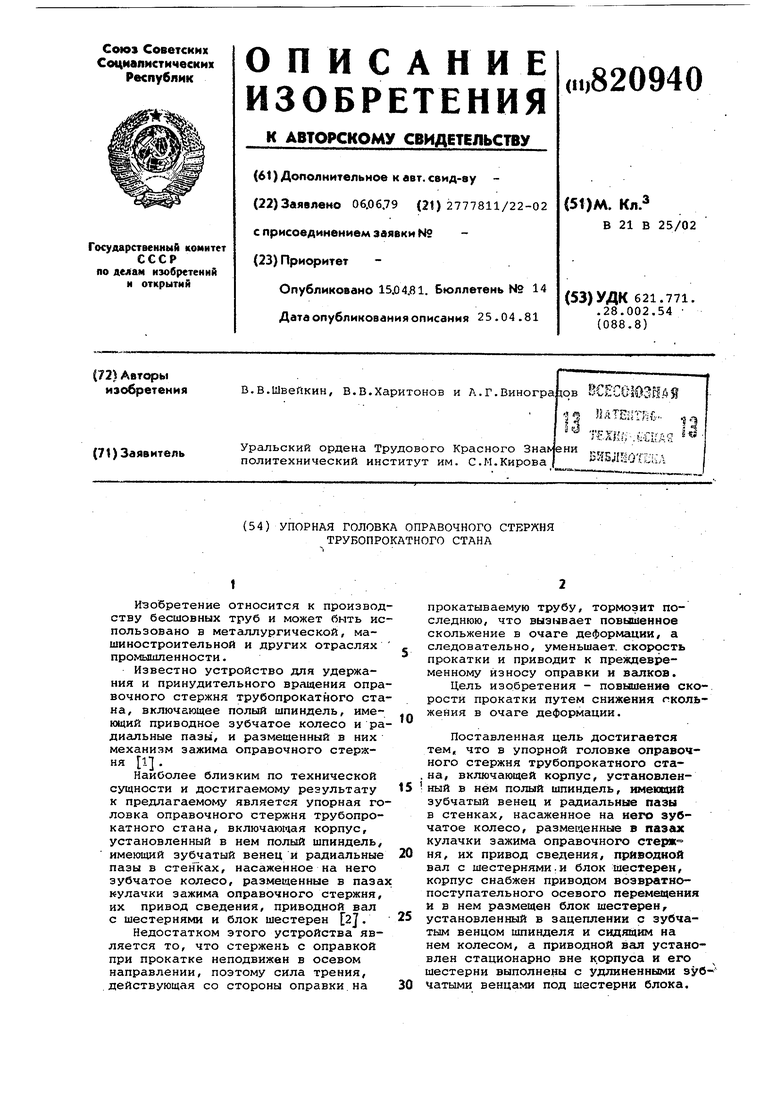

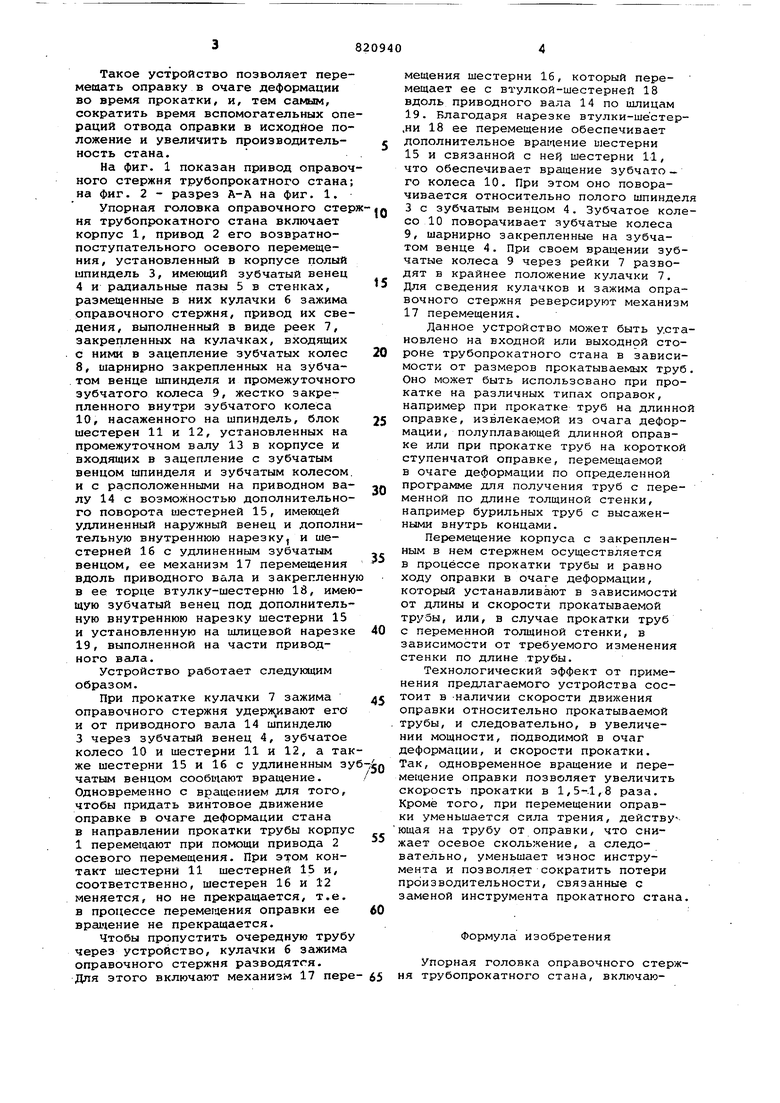

На фиг. 1 показан привод оправочного стержня трубопрокатного стана; на фиг. 2 - разрез А-А на фиг. 1.

Упорная головка оправочного стерня трубопрокатного стана включает корпус 1, привод 2 его возвратнопоступательного осевого перемещения, установленный в корпусе полый шпиндель 3, имеющий зубчатый венец 4 и радиальные пазы 5 в стенках, размещенные в них кулачки 6 зажима оправочного стержня, привод их сведения, выполненный в виде реек 7, закрепленных на кулачках, входящих с ними в зацепление зубчатых колес 8, шарнирно закрепленных на зубча.том венце шпинделя и промежуточного зубчатого колеса 9, жестко закрепленного внутри зубчатого колеса 10, насаженного на шпиндель, блок шестерен 11 и 12, установленных на промежуточном валу 13 в корпусе и входящих в зацепление с зубчатым венцом шпинделя и зубчатым колесом. и с расположеннЕЛии на приводном валу 14 с возможностью дополнительного поворота шестерней 15, имеющей удлиненный наружный венец и дополнительную внутреннюю нарезку, и шестерней 16 с удлиненным зубчатым венцом, ее механизм 17 перемещения вдоль приводного вала и закрепленну в ее торце втулку-шестерню 18, имеющую зубчатый венец под дополнительную внутреннюю нарезку шестерни 15 и установленную на шлицевой нарезке 19, выполненной на части приводного вёша.

Устройство работает следующим образом.

При прокатке кулачки 7 зажима оправочного стержня удерж,ивают его и от приводного вала 14 шпинделю 3 через зубчатый венец 4, зубчатое колесо 10 и шестерни 11 и 12, а также шестерни 15 и 16 с удлиненным зу чатым венцом сообщают вращение. Одновременно с вращением для того, чтобы придать винтовое движение оправке в очаге деформации стана в направлении прокатки трубы корпус 1 перемещают при помощи привода 2 осевого перемещения. При этом контакт шестерни 11 шестерней 15 и, соответственно, шестерен 16 и 12 меняется, но не прекращается, т.е. в процессе перемещения оправки ее вра1чение не прекращается.

Чтобы пропустить очередную трубу через устройство, кулачки б зажима оправочного стержня разводятся. Для этого включают механизм 17 перемещения шестерни 16, который перемещает ее с втулкой-шестерней 18 вдоль приводного вала 14 по шлицам 19. Благодаря нарезке втулки-шестер.ни 18 ее перемещение обеспечивает дополнительное вращение шестерни 15 и связанной с ней шестерни 11, что обеспечивает вращение зубчато - го колеса 10. При этом оно поворачивается относительно полого шпиндел 3 с зубчатым венцом 4. Зубчатое колесо 10 поворачивает зубчатые колеса 9, шарнирно закрепленные на зубчатом венце 4. При своем вращении зубчатые колеса 9 через рейки 7 разводят в крайнее положение кулачки 7. Для сведения кулачков и зажима оправочного стержня реверсируют механизм 17 перемещения.

Данное устройство может быть установлено на входной или выходной стороне трубопрокатного стана в зависимости от размеров прокатываемых труб Оно может быть использовано при прокатке на различных типах оправок, например при прокатке труб на длинно оправке, извлекаемой из очага деформации, полуплавающей длинной оправке или при прокатке труб на короткой ступенчатой оправке, перемещаемой в очаге деформации по определенной программе для получения труб с переменной по длине толщиной стенки, например бурильных труб с высаженными внутрь концами.

Перемещение корпуса с закрепленным в нем стержнем осуществляется в процессе прокатки трубы и равно ходу оправки в очаге деформации, который устанавливают в зависимости от длины и скорости прокатываемой трубы, или, в случае прокатки труб с переменной толщиной стенки, в зависимости от требуемого изменения стенки по длине трубы.

Технологический эффект от применения предлагаемого устройства состоит в -наличии скорости движения оправки относительно прокатываемой трубы, и следовательно, в увеличении мощности, подводимой в очаг деформации, и скорости прокатки. Так, одновременное вращение и перемещение оправки позволяет увеличить скорость прокатки в 1,5-1,8 раза. Кроме того, при перемещении оправки уменьшается сила трения, действу ющая на трубу от оправки, что снижает осевое скольжение, а следовательно, уменьшает износ инструмента и позволяет сократить потери производительности, связанные с заменой инструмента прокатного стана

Формула изобретения

Упорная головка оправочного стержня трубопрокатного стана, включаютая корпус, установленный в нем полый шпиндель, имеющий зубчатый венец и радиальные пазы в стенках, насаженное на него зубчатое колесо, размещенные в пазах кулачки згикима оправочногЬ стержня, их привод сведения, приводной вал с шестернями и блок шестерен, отличающаяся тем, что, с целью повышения скорости прокатки путем снижения скольжения в очаге деформации, корпус снабжен приводом возвратно-поступательного осевого перемещения и в нем размещен блок шестерен

установленный в зацеплении с зубчатым венцом шпинделя и сидящим на нем колесом, а приводной вал установлен стационарно вне корпуса и его шестерни выполнены с удлиненными зубчатыми венцами под шестерни блока.

Источники информации, принятые во внимание при экспертизе

1.Патент США 2780119, кл. 72-97, 1957.

2.Авторское свидетельство СССР № 260579, кл. В 21 В 25/02, 1969.

11

to

1:

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| УСТРОЙСТВО для УДЕРЖАНИЯ И ВРАЩЕНИЯ СТЕРЖНЯ С ОПРАВКОЙ НА ТРУБОПРОКАТНОМ СТАНЕ | 1970 |

|

SU260579A1 |

| Стан холодной прокатки труб | 1986 |

|

SU1419768A1 |

| Стан холодной прокатки труб | 1985 |

|

SU1338910A1 |

| ВПТ5 | 1973 |

|

SU395130A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1482741A1 |

| Устройство для установки оправочного стержня | 1981 |

|

SU986525A1 |

| ЗАДАЮЩЕЕ УСТРОЙСТВО ТРУБОПРОКАТНОГО СТАНА | 1992 |

|

RU2033869C1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-06—Подача