Изобретение относится к металлургии, а именно к прокатному производству.- ,

Известен спосо.б смазки валков при горячей прокатке, заключающийся в том, что смазку наносят на валки, поверхность которых предварительно охлаждают до температуры 30-100 0 ниже критической температуры смазки 1.

Недостатки этого способа - низкая эффективность использования смазки в результате смывания ее с поверхности валков охлаждающей водо, трудность обеспечения температуры поверхности валков ЗО-ЮО С.

Наиболее близким по технической сущности к достигаемому результату, Йвляетср способ подачи смазки в.очаг деформации многовалковых прокатшдх станов, заключающийся в подаче смазки на контактную поверхность между рабочими и опорными валками .

Недостатки этого способа - охлаждающая вода, подаваемая со стороны йхода мьтсшла в очаг деформации, смыйает масляную пленку, образовавшуюся и контактной зоне между рабочими и опорными валками, значительный расхо смазки, обусловленной тем, что часть

смазки не войдя в контактную зону между рабочими и опорными валками, удаляется вместе сЬхладителем, подаваемым со стороны выхода на рабочие валки.

Цель изобретения - повышение стойкости валков путем рациональной подачи охладителя и технологической смазки на их поверхность.

0 j Поставленная цель достигается тем, что подачу охладителя и технологической смазки на поверхность рабочего валка осуществляют с чередованием зон охлаждения и смазки, причем со5отношение между давлениями технологической смазки и охладителя составляет 1,2-1,5.

Подача охладителя и технологической смазки на поверхность рабочего

0 валка с чередованием обеспечивает наличие постоянной масляной пленки по всей окружности валка. Наличие её на поверхности рабочих валков снижает коэффициент трения между

5 металлом и валками в оЧаге деформации и одновременно создает препятствие теплопередаче от металла к валкам. Все это способствует повышению эксплуатационной стойкости прокатных

0 валков.

Соотнсваение между давлением технологической смазки и охладителя, равное 1,2-1,5, исключает возможност смывания техкгологической смазкн охладителем. При указанном соотношении давленйяГ масляная пленка, нанесенная на поверхность рабочего валка, сохраняется, струи охладителя, подаваемого под более ниэким давлением, не способны удалять масляную пйенку с поверхностен валка.С целью обоснования граничных значений соотнснаения давления были проведены экспериментальные исследования на лабораторном стане с диаметром валков 150 мм и окружной скоростью около м/с. Исследования проводились при прокатке свинцовых образцов толщиной 1-2 мм. ИмпУльсы от силоизмерительного валка записывались на фотобумагу при помощи осциллографа Н-700.

В качестве технической смазки используется масло, полученное у отстой НИКОВ на стане 2000 НЛМЗ, а в качестве охладителя - техническая вода. Расход технологической смазки и охладителя во всех опытах сохраняется постоянным. Технологическую смазку и охлаждающую воду подают на поверхность валка с чередованием при различных соотношениях между давлением технологической смазки и охладителя. .

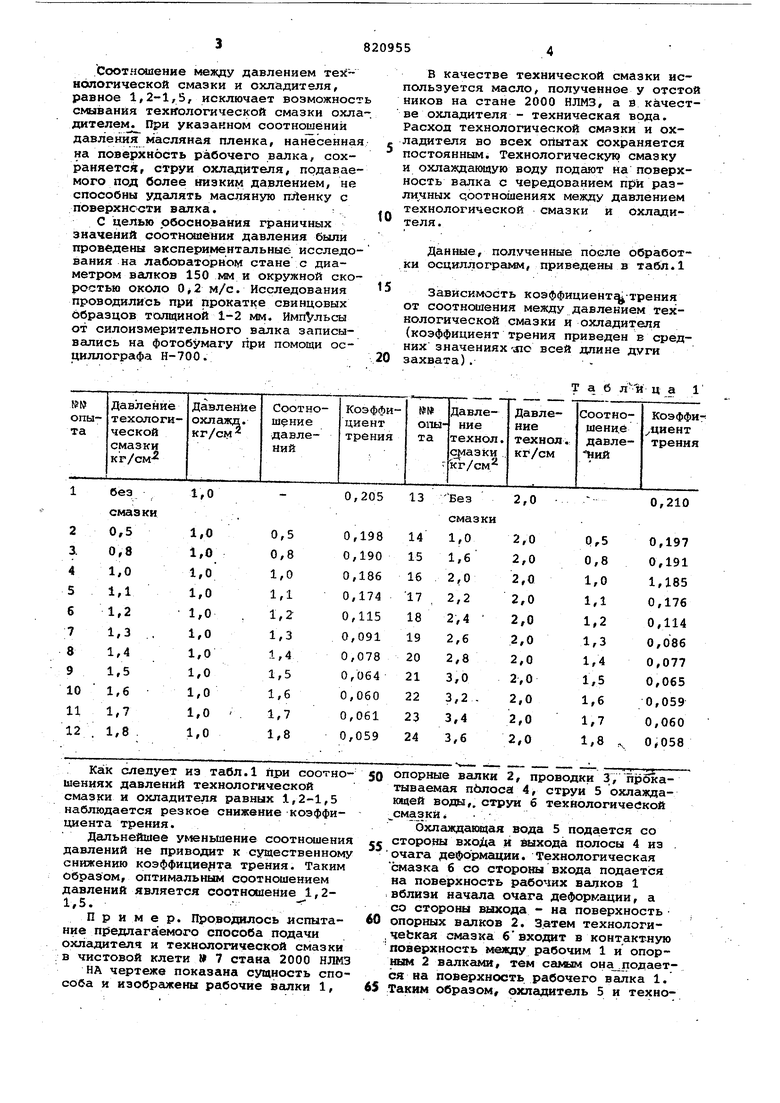

Данные, полученные после обработки осциллограмм, приведены в табЛ.1

Зависимость коэффициента-трения от соотношения между давлением технологической смазки и охладителя (коэффициент трения приведен в средних значениях -ло всей длине дуги захвата).

Т а б л-й ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазки прокатных валков | 1980 |

|

SU1005964A1 |

| Способ смазки прокатных валков | 1977 |

|

SU703172A1 |

| Способ нанесения технологическойСМАзКи HA пОВЕРХНОСТь ВАлКОВ пРиВыСОКОСКОРОСТНОй пРОКАТКЕ | 1979 |

|

SU839634A1 |

| Способ обработки прокатных валков | 1991 |

|

SU1835329A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| Способ управления охлаждением рабочих валков прокатного стана и устройство для его осуществления | 1990 |

|

SU1745383A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

Как следует из табл.1 при соотношениях давлений технологической смазки и охладителя равных 1,2-1,5 наблюдается резкое снижение коэффициента трения.

Дальнейшее уменьшение соотношения давлений не приводит к существенному снижению кoэффициe тa трения. Таким Образом, оптимальным соотношением давлений является соотношение 1,215

х,Э .

Пример. Проводилось испытание предлагаемого способа подачи охл;адителя и технологической смазки ;в чистовой клети 7 стана 2000 НЛМЗ

НА чертеже показана сущность способа и изображены рабочие валки 1,

0 опорные валки 2, проводки 3, прокатываемая пблоса 4, струи 5 охлаждающей воды,, струи б технологической смазки.

Охлаждающая вода 5 подается со стороны вхоМ и йлхода полосы 4 из очага деформации. Технологическая смазка б со стороны входа подается на поверхность рабочих валков 1 вблизи начала очага деформации, а со стороны выхода - на поверхность опорных валков 2. Затем технологи,чеЬкая смазка бвходит в контактную поверхность между рабочим 1 и опорным 2 валками, тем самым она подается на поверхность рабочего валка 1. 5 Таким образом, охлгщитель 5 и технологическая смазка 6 подаются на по верхность рабочего валка 1 с чередо ванием.

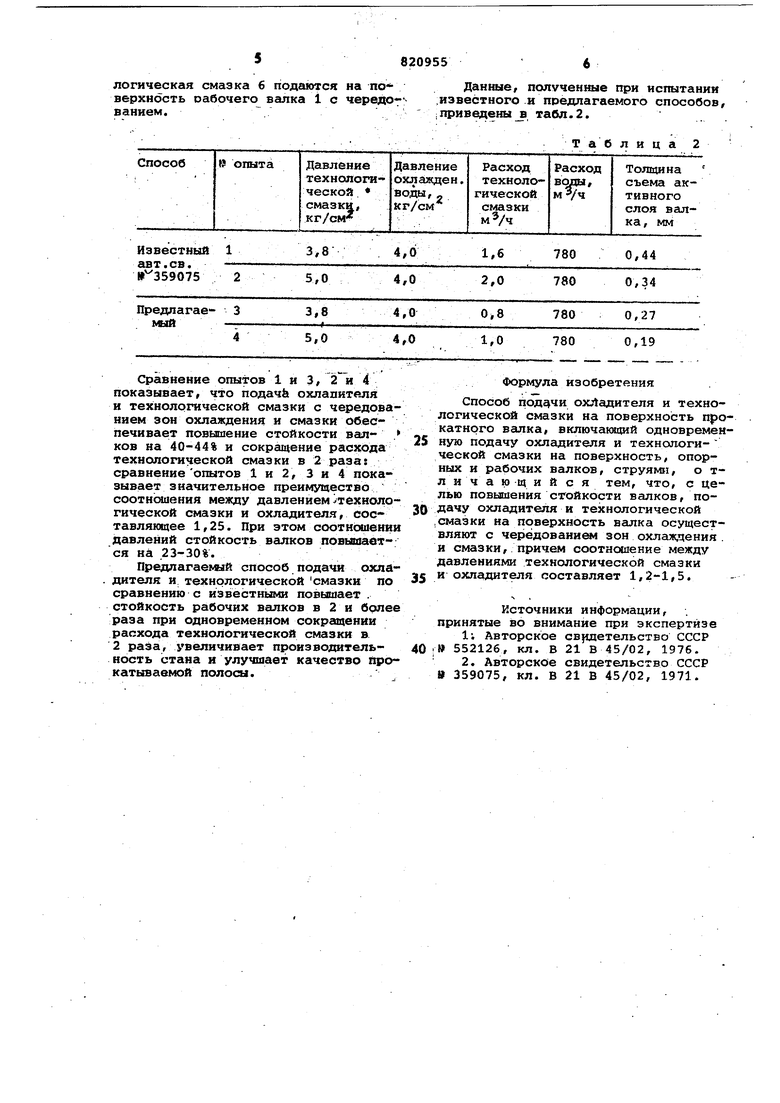

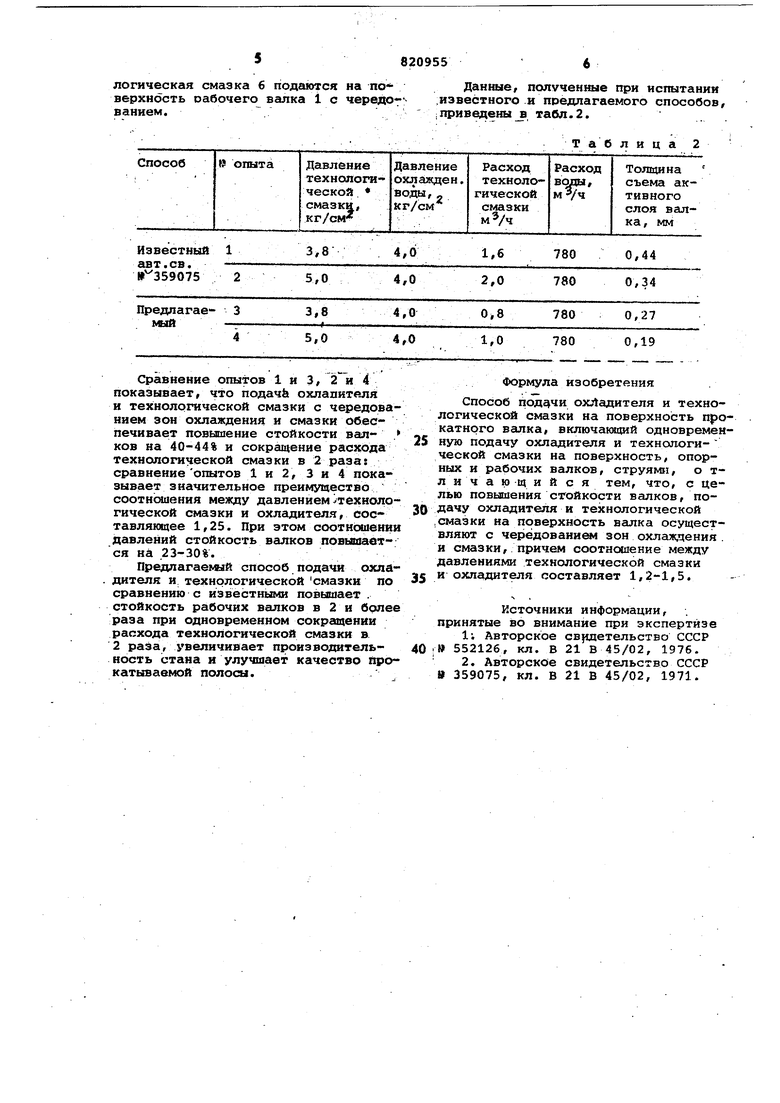

Сравнение опытов 1 и 3, 2 и 4 показывает, что подачЬ охлапителя и технологической смазки с чередованием зон охлаждения и смазки обеспечивает повышение стойкости вал- . ков на 40-44% и сокращение расхода технологической смазки в 2 раза: сравнение опытов 1 и 2, 3 и 4 показывает значительное преимущество соотношения между давлением технологической смазки и охладителя, составляющее 1,25. При этом соотноиении давлений стойкость валков повывцаатся на 23-30%.

Предлагаемый способ подачи охладителя и технологической смазки по сравнению с известными повышает . стойкость рабочих валков в 2 и более ;раза при одиовременном сокращении расхода технологической смазки в 2 раза, увеличивает производительность стана и улучшает качество прокатываемой полосы.

Данные, полученные при испытании известного и предлагаемого способов, :приведены табл.2.

Таблица 2

Формула изобретения

Способ подучи охладителя и технологической смазки на поверхность прокатного валка, включающий одновременную подачу охладителя и технологической смазки на поверхность, опорных и рабочих валков, струями, о тлича ющ и и с я тем, что, с целью повышения стойкости валков, подачу охладителя и технологической смазки на поверхность валка осуществляют с чередованием зон охлаждения. и смазки, причем соотношение между давлениями технологической смазки

и охладителя составляет 1,2-1,5.

N I

Источники информации, принятые во внимание при экспертизе

1; Авторское свидетельство СССР 552126, кл. В 21 В 45/02, 1976. 2. Авторское свидетельство СССР в 359075, кл. В 21 В 45/02, 1971.

Авторы

Даты

1981-04-15—Публикация

1979-06-18—Подача