54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Стан поперечно-клиновой прокатки | 1982 |

|

SU1065067A1 |

| Устройство для поперечно-клиновой прокатки | 1981 |

|

SU969391A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Стан для поперечно-клиновой про-КАТКи | 1978 |

|

SU795670A1 |

| Стан поперечно-клиновой прокатки | 1981 |

|

SU1006006A2 |

1

Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий типа ступенчатых полов. .

Известны устройства для поперечно-клиновой прокатки, содержащие две плоские пбдвижные.. либо подвиж ную и неподвижную плиты с закрепленным на них клиновым инструментом, где прокатный инструмент выполнен в виде одной пары секций и установлен на двух параллельных плитах с возможностью прокатки только в одном направлении .

Известно также устройство для погперечно-клиновой прокатки, содержащее установленные в корпусе в параллельных плоскостях подвижную и неподвижную плиты и секционный инструл(ент закрепленный на рабочих поверхностях каждой из плит, выполненный в виде расположенных перпендикулярно оси прокатки клиновых секций с параллепьНБили мезвду собой осями симметрии и противоположно направленными вершинами клиньев 2J.

Недостатком устройства является низкая точность прокатываемых изделий, что объясняется тем, что в конце первой секции клинового инструмента для передачи прокатанной заготовки от него ко второй секции в станине установлено устройство передачи, включающее призмы перемещения, приводной цилиндр и упоры для ограничения перемещения призм. Ряд факторов таких, как тепловое расширение устройства передачи, отклонение линейных размеров прокатанного изделия

0 на первой секции инструмента, отклонение на точность установки упоров и других, невозможно осуществить передачу заготовки на вторую секцию с требуемой точностью. Поэтому на

5 линейные-размеры прокатываемой заготовки дают дополнительные припуски на неточность передачи заготовки, которые составляют до 2 мм. В процессе работы заготовку прокатывают

0 на первой секции инструмента, затем передают на вторую, которой снова внедряются в прокатываемую заготовку и-осуществляют окончательную ее деформацию.

5

Цепь предлагаемого изобретения повышение точности прокатываемых изделий.

Поставленная цель достигается тем, что устройство для поперечно-клиио0вой прокатки снабжено направляющими

планками, установленнЕЛми на подвижной плите перед последней по ходу прокатки клиновой секцией, и расположенными в направляющих планках клиновыми калибрами с грузом, имеющим возможность взаимодействия с клиновыми калибрами.

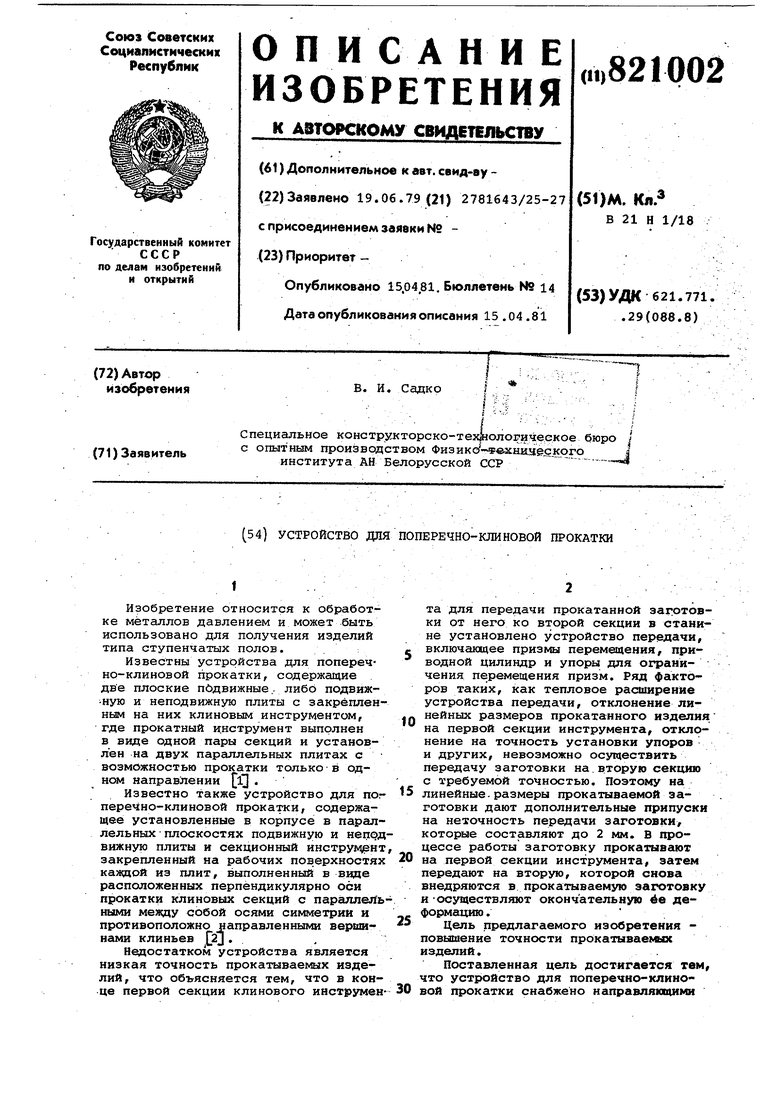

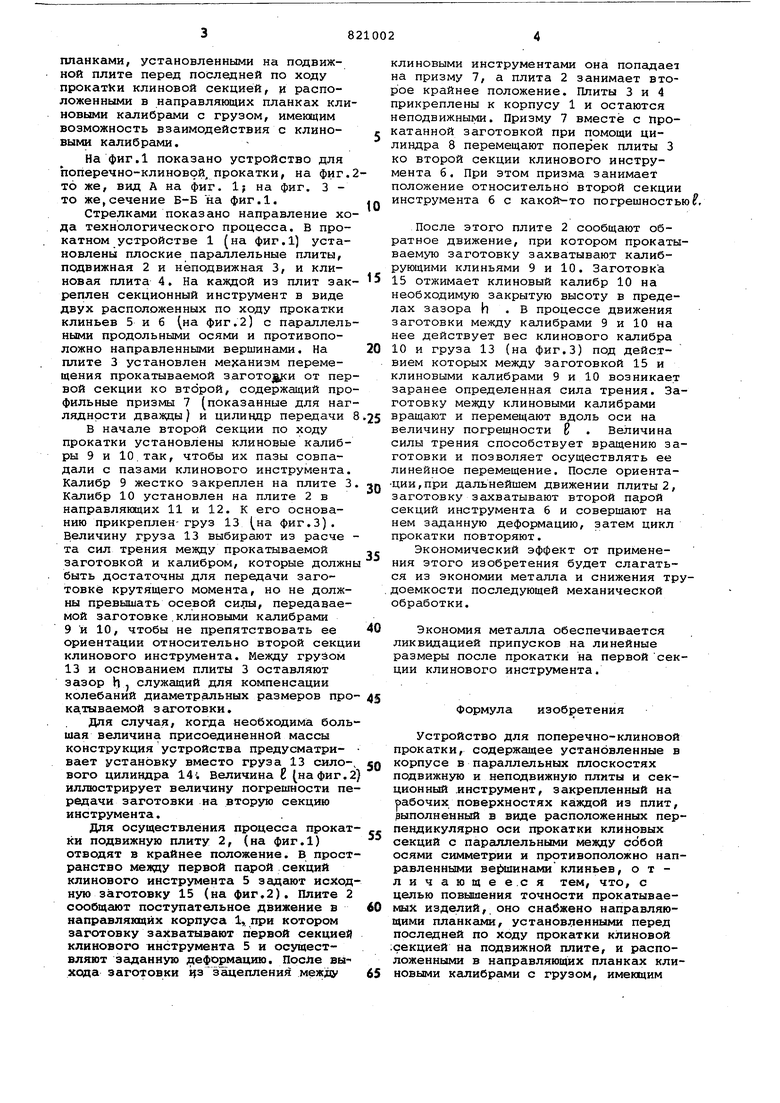

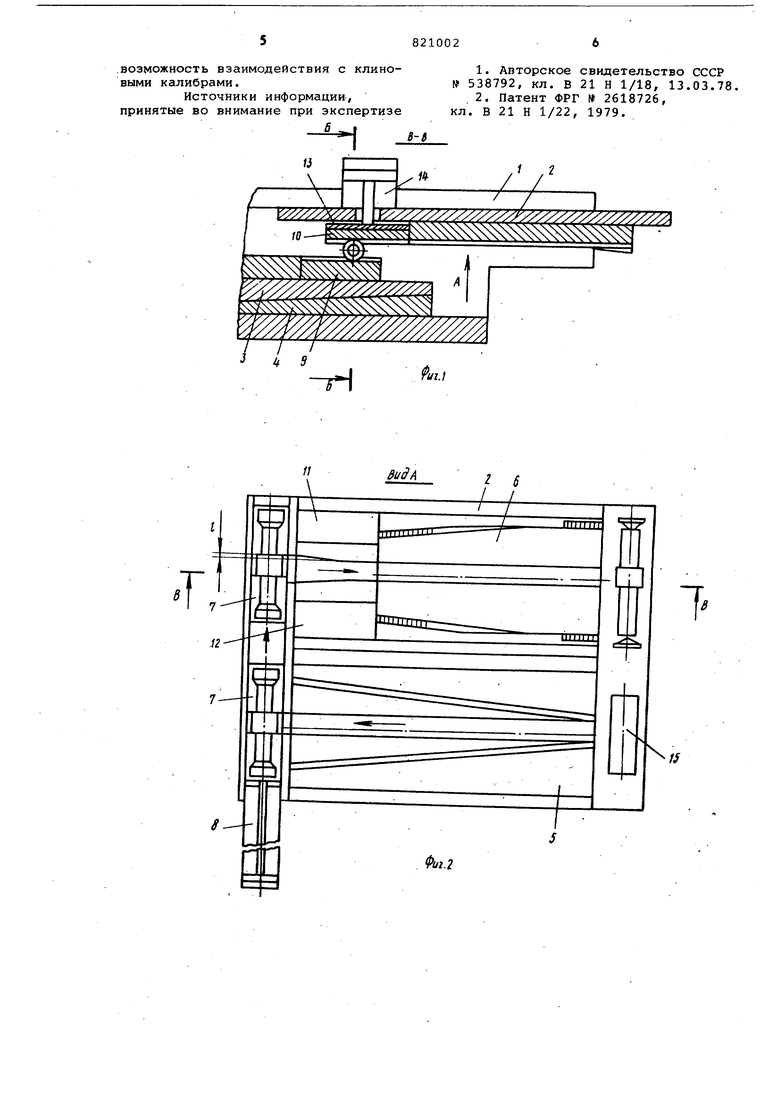

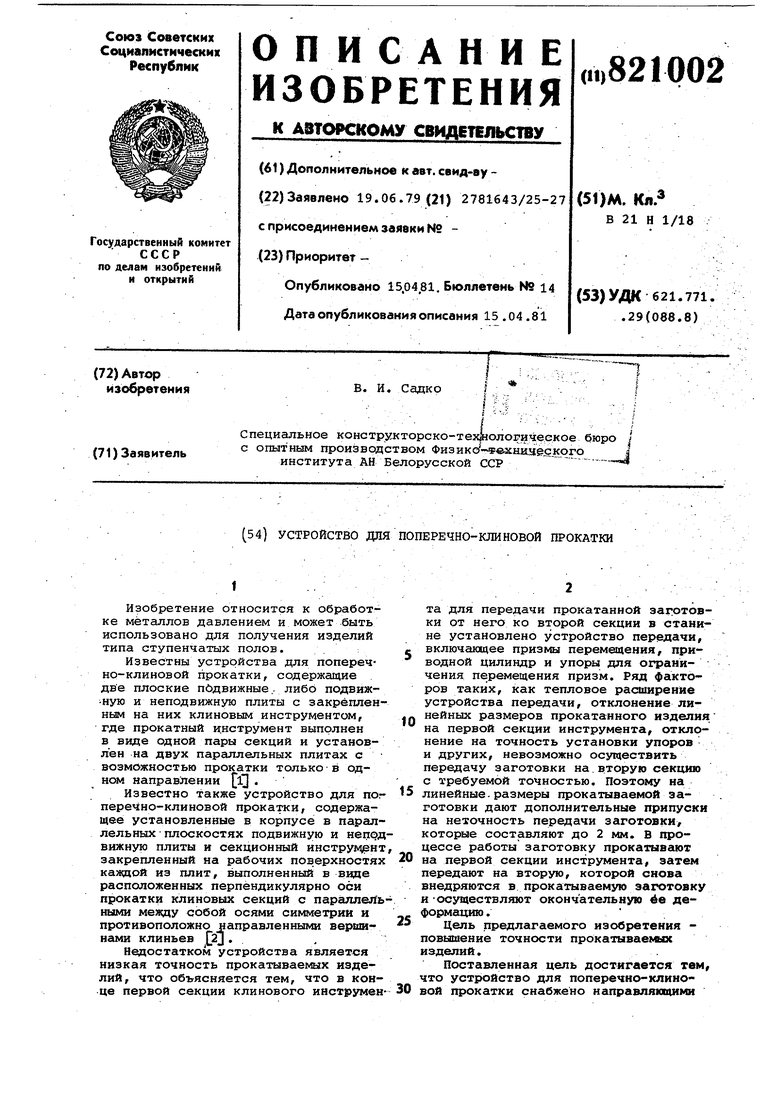

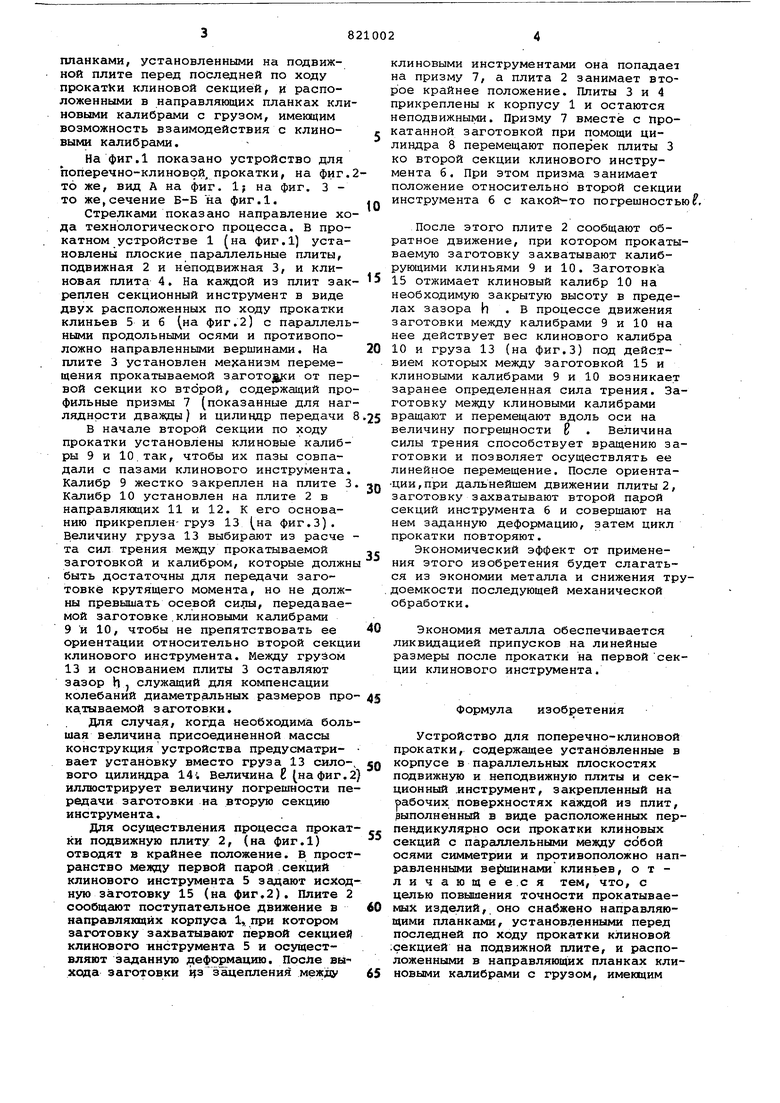

На фиг.1 показано устройство для поперечно-клиновой прокатки, на фиг.2т6 же, вид А на фиг. 1; на фиг. 3 то же,сечение Б-Б на фиг.1.

Стрелками показано направление хода технологического процесса. В прокатном устройстве 1 (на фиг.1) установлены плоские параллельные плиты, подвижная 2 и неподвижная 3/ и клиновая плита 4. На каждой из плит закреплен секционный инструмент в виде двух расположенных по ходу прокатки клиньев 5 и б (на фиг.2) с параллельными продольными осями и противоположно направленными вершинами. На плите 3 установлен механизм перемещения прокатываемой загото уси от первой секции ко второй, содержащий профильные призмы 7 (показанные для наглядности дважды) и цилиндр передачи 8

В начале второй секции по ходу прокатки установлены клиновые калибры 9 и 10.так, чтобы их пазы совпадали с пазами клинового инструмента. Калибр 9 жестко закреплен на плите 3. Калибр 10 установлен на плите 2 в направлягацих 11 и 12. К его основанию прикреплен- груз 13 (на фиг.З). Величину груза 13 выбирают из расче та сил трения между прокатываемой заготовкой и калибром, которые должны быть достаточны для передачи заготовке крутящего момента, но не должны превышать осевой сидаа, передаваемой заготовке.клиновыми калибрами 9 и 10, чтобы не препятствовать ее ориентации относительно второй секции клинового инструмента. Между грузом 13 и основанием плиты 3 оставляют зазор hJ служащий для компенсации колебаний диаметральных размеров прока.тываемой з аготовки.

Для случая, когда необходима большая величина присоединенной массы конструкция устройства предусматривает установку вместо груза 13 сило-, вого цилиндра 14; Величина 6 (на фиг. 2} иллюстрирует величину погрешности передачи заготовки на вторую секцию инструмента.

Для осуществления процесса прокатки подвижную плиту 2, (на фиг.1) отводят в крайнее положение, в пространство между первой парой секций клинового инструмента 5 задают исходную заготовку 15 (на фиг.2). Плите 2 сообщают поступательное движение в направляющих корпуса 1, при котором заготовку захватывают первой секцией клинового инструмента 5 и осуществляют заданную деформацию. После вы- хода заготовки чз з епления между

клиновыми инструментами она попадаем на призму 7, а плита 2 занимает второе крайнее положение. Плиты 3 и 4 прикреплены к корпусу 1 и остаются неподвижными. Призму 7 вместе с Прокатанной заготовкой при п омощи цилиндра 8 перемещают поперек плиты 3 ко второй секции клинового инструмента 6. При этом призма занимает положение относительно второй секции инструмента 6 с какой-то погрешность

После этого плите 2 сообщают обратное движение, при котором прокатываемую заготовку захватывают калибрующими клиньями 9 и 10. Заготовка 15 отжимает клиновый калибр 10 на необходимую закрытую высоту в пределах зазора h . В процессе движения заготовки между калибрами 9 и 10 на нее действует вес клинового калибра 10 и груза 13 (на фиг.З) под дейс.твием которых между заготовкой 15 и клиновыми калибрами 9 и 10 возникает заранее определенная сила трения. Заготовку меяоду клиновыми калибрами вращают и перемещают вдоль оси на величину погрешности К . Величина силы трения способствует вращению заготовки и позволяет осуществлять ее линейное перемещение. После ориентации,при дальнейшем движении плиты 2, заготовку захватывают второй парой секций инструмента 6 и совершают на нем заданную деформацию, затем цикл прокатки повторяют.

Экономический эффект от применения этого изобретения будет слагаться из экономии металла и снижения тр,доемкости последующей механической обработки.

Экономия металла обеспечивается ликвидацией припусков на линейные размеры после прокатки на первой секции клинового инструмента.

Формула изобретения

Устройство для поперечно-клиновой прокатки, содержащее установленные в корпусе в параллельных плоскостях подвижную и неподвижную плиты и секционный .инструмент, закрепленный на рабочих поверхностях каждой из плит, выполненный в виде расположенных перпендикулярно оси прокатки клиновых секций с параллельными между собой осями симметрии и противоположно направленными вершинами клиньев, о т личающее.ся тем, что, с целью повышения точности прокатываемых изделий, оно снабжено направляющими планками, установленными перед последней по ходу прокатки клиновой :секцией на подвижной плите, и расположенными в направляющих планках клиновыми калибрами с грузом, имеющим

.возможность взаимодействия с клиновыми калибрами.

Источники информации, принятые во внимание при экспертизе

№ 538792, кл, В 21 Н 1/18, 13,03.78.

/ /

f

1

1

Авторы

Даты

1981-04-15—Публикация

1979-06-19—Подача