(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма с вертикальной плоскостью разъема для литья погружением | 1980 |

|

SU872021A1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ | 2003 |

|

RU2243850C1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Устройство для литья погружением | 1979 |

|

SU876286A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Кокиль с горизонтальной плоскостью разъема | 1978 |

|

SU740397A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1266653A2 |

| Устройство для литья погружением | 1980 |

|

SU942880A1 |

| Кокиль с вертикальным разъемом полуформ | 1977 |

|

SU622564A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

t

Изобретение относится к литейному производству, а именно к конструкции устройства для литья погружением, и может быть использовано при изготовлении отливок из цветных, преимущественно легких сплавов.

Известно устройство для литья погружением, включающее верхнюю и нижнюю полуформы, механизм выталкивания отливок, донные питатели в защитный кожух. Форму совместно с кожухом опускают в расплав, заполняя таким образом ее полость металлом. По истечении времени, необходимого для полного затвердевания отливки, форму вращают вокруг вертикальной оси при неподвижной чаще, в результате чего питатели срезаются. После этого чаша совместно с формой поднимается, форма вынимается из чаши и отводится от печи. Отливка выталкивается, одновременно в чаше прочищаются отверстия от остатков питателей, для чего используется специальный механизм 1.

Указанная конструкция имеет ряд недостатков. Она требует применения сложной установки, обеспечивающей последовательный ряд движений: вращение формы в чаще для срезания питателей, совместный

подъем формы при неподвижной чаще, отвод формы в сторону, выталкивание отливок из формы, выталкивание питателей из отверстий чащи. Кроме того, надежность формы в работе ограничена, так как дно чащи из-за больщих перепадов температуры и частых теплрсмен коробится. Вследствие этого плотное прилегание ее к форме со временем не обеспечивается, что ведет к затеканию жидкого металла в чашу и «замораживанию всей формы. Быстрому выходу чаши из строя способствуют также существенные силовые нагрузки, воздействующие на нее при вращении формы и сравнении питателей.

Цель изобретения - разработка формы, упрощающей извлечение отливок из формы и имеющей более высокую производительность и надежность в работе.

Поставленная цель достигается тем. что нижняя полуформа снабжена выполненными за одно целое буртиками для установки в кожухе и патрубками, оформляющими питатели, при этом высота патрубков составляет 0,5-1,0 диаметра питателей.

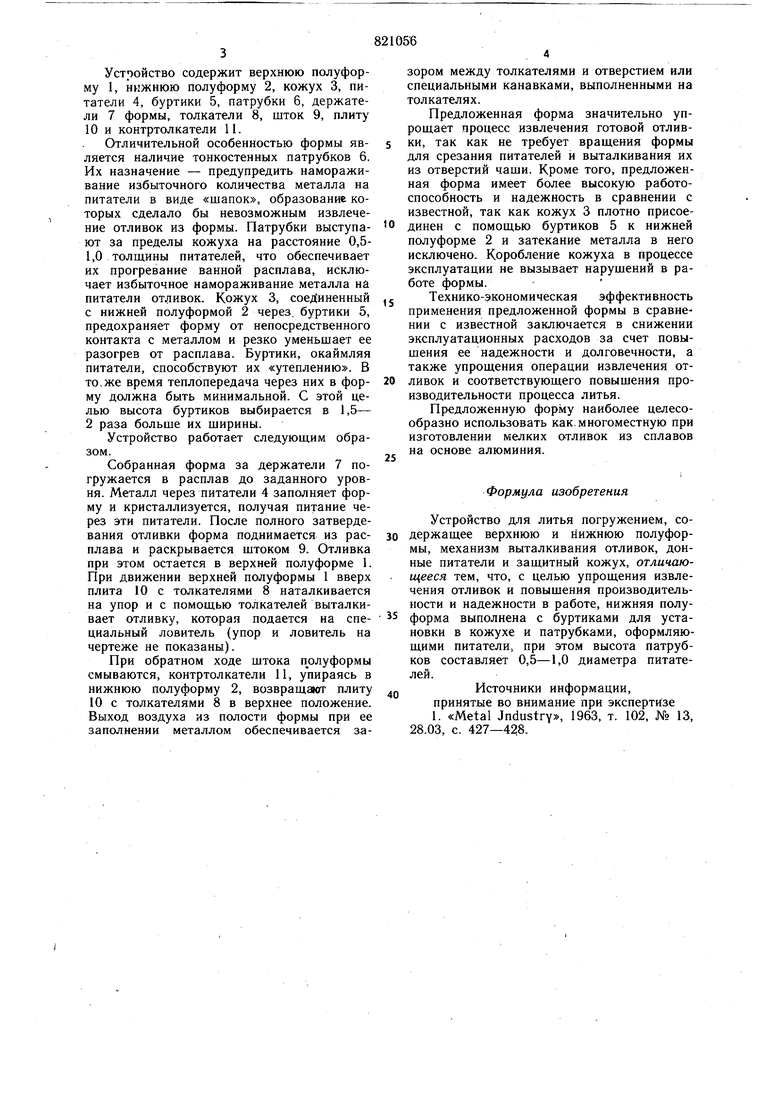

На чертеже показано предлагаемое устройство.

Устройство содержит верхнюю полуформу 1, нижнюю полуформу 2, кожух 3, питатели 4, буртики 5, патрубки 6, держатели 7 формы, толкатели 8, шток 9, плиту 10 и контртолкатели 11.

Отличительной особенностью формы является наличие тонкостенных патрубков 6. Их назначение - предупредить намораживание избыточного количества металла на питатели в виде «шапок, образование которых сделало бы невозможным извлечение отливок из формы. Патрубки выступают за пределы кожуха на расстояние 0,51,0 толш,ины питателей, что обеспечивает их прогревание ванной расплава, исключает избыточное намораживание металла на питатели отливок. Кожух 3, соединенный с нижней полуформой 2 через, буртики 5, предохраняет форму от непосредственного контакта с металлом и резко уменьшает ее разогрев от расплава. Буртики, окаймляя питатели, способствуют их «утеплению. В то,же время теплопередача через них в форму должна быть минимальной. С этой целью высота буртиков выбирается в 1,5- 2 раза больше их ширины.

Устройство работает следуюш.им образом.

Собранная форма за держатели 7 погружается в расплав до заданного уровня. Металл через питатели 4 заполняет форму и кристаллизуется, получая питание через эти питатели. После полного затвердевания отливки форма поднимается из расплава и раскрывается штоком 9. Отливка при этом остается в верхней полуформе 1. При движении верхней полуформы 1 вверх плита 10 с толкателями 8 наталкивается на упор и с помощью толкателей выталкивает отливку, которая подается на специальный ловитель (упор и ловитель на чертеже не показаны).

При обратном ходе штока п олуформы смываются, контртолкатели 11, упираясь в нижнюю полуформу 2, возвращают плиту 10 с толкателями 8 в верхнее положение. Выход воздуха из полости формы при ее заполнении металлом обеспечивается зазором между толкателями и отверстием или специальными канавками, выполненными на толкателях.

Предложенная форма значительно упрощает процесс извлечения готовой отливки, так как не требует вращения формы для срезания питателей и выталкивания их из отверстий чаши. Кроме того, предложенная форма имеет более высокую работоспособность и надежность в сравнении с известной, так как кожух 3 плотно присоединен с помощью буртиков 5 к нижней полуформе 2 и затекание металла в него исключено. Коробление кожуха в процессе эксплуатации не вызывает нарущений в работе формы.

Технико-эконом и ческая эффекти вность применения предложенной формы в сравнеНИИ с известной заключается в снижении эксплуатационных расходов за счет повышения ее надежности и долговечности, а также упрощения операции извлечения отливок и соответствующего повышения производительности процесса литья.

Предложенную форму наиболее целесообразно использовать как. многоместную при изготовлении мелких отливок из сплавов на основе алюминия.

Формула изобретения

Устройство для литья погружением, со0 держащее верхнюю и нижнюю полуформы, механизм выталкивания отливок, донные питатели и защитный кожух, отличающееся тем, что, с целью упрощения извлечения отливок и повышения производительности и надежности в работе, нижняя полу5 форма выполнена с буртиками для установки в кожухе и патрубками, оформляющими питатели., при этом высота патрубков составляет 0,5-1,0 диаметра питателей. ,.Источники информации,

принятые во внимание при экспертизе 1. «Metal Jndustry, 1963, т. 102, № 13, 28.03, с. 427-428.

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача