(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МАГНИТНОАБРАЗИВНОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для магнитно-абразивной обра-ботки | 1974 |

|

SU509412A1 |

| Способ магнитно-абразивной обработки | 1977 |

|

SU992173A1 |

| Способ магнитно-образивной обработкидЕТАлЕй и уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU835719A1 |

| Устройство для магнитно-абразивной обработки наружных поверхностей деталей типа тел вращения | 1977 |

|

SU647100A1 |

| Станок для обработки деталей магнито-абразивным порошком | 1977 |

|

SU776889A1 |

| Устройство для магнитно-абразивной обработки широкоформатных листовых материалов | 1981 |

|

SU1060440A1 |

| Устройство для магнитно-абразивной обработки изделий | 1982 |

|

SU1106641A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1537486A1 |

| Устройство для объемной полировки | 1977 |

|

SU763074A1 |

| Установка для очистки сварочной проволоки | 1987 |

|

SU1551504A1 |

1

Изобретение относится к порошковой металлургии, в частности, к устройствам для получения магнитно-абразивного порошка.

Известно устройство для получения магнитно-абразивного порошка, включающее вакуумную камеру с испарителем и бункер с дозатором для подачи порошка 1.

Недостатки этого устройства - сложность конструкции и низкая производительность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для получения магнитно-абразивного порошка, включающее корпус, плавильную печь, вакуумную камеру, сборник порошка, распределительные и охлаждающие сопла, магнитный транспортер и ионизационную камеру 2.

Недостаток данного устройства - отсутствие возможности регулирования толщины металлической пленки на абразивных частицах.

Цель изобретения - обеспечение возможности регулирования толщины .металлической пленки.

Поставленная цель достигается тем, что устройство снабжено электромагнитами с

криволинейными полюсными наконечниками, при этом электромагниты установлены в ионизационной камере с возможностью вращения вокруг своей оси.

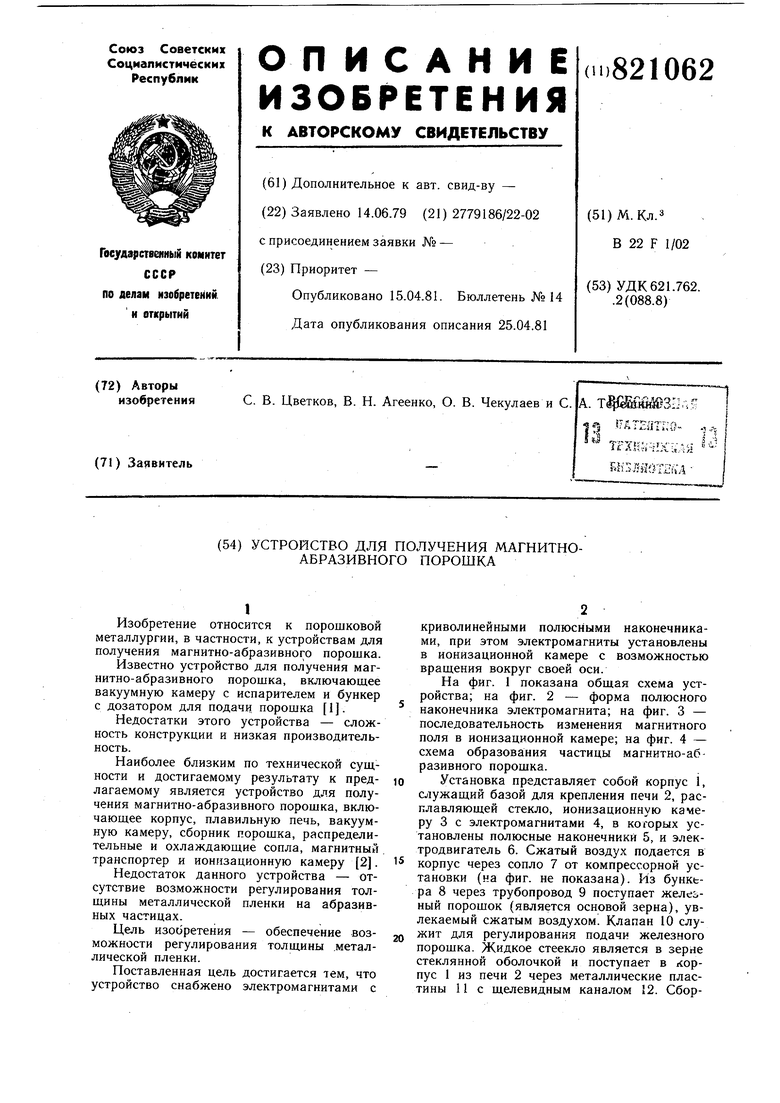

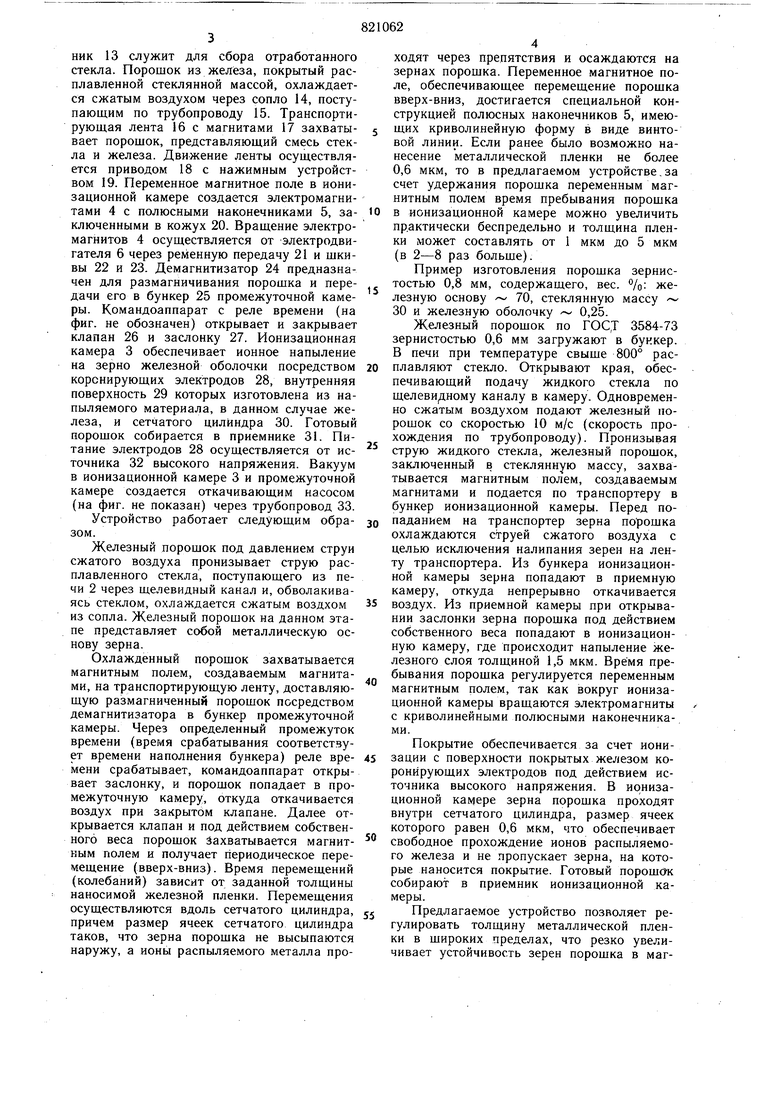

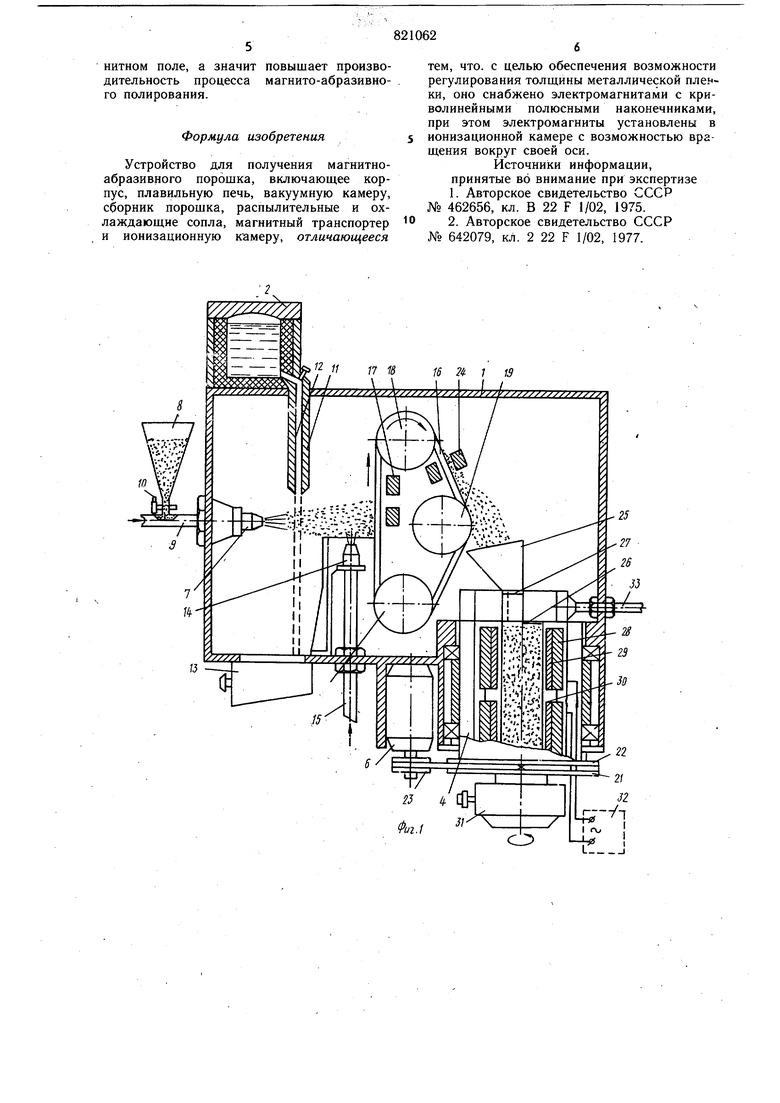

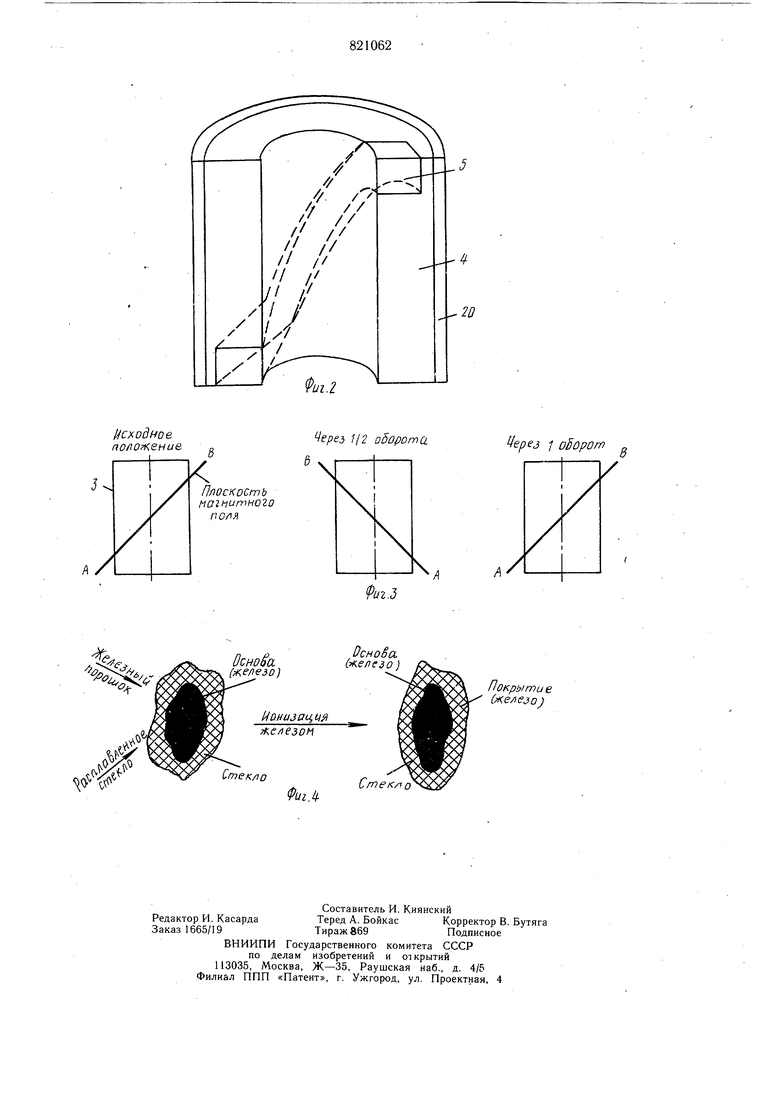

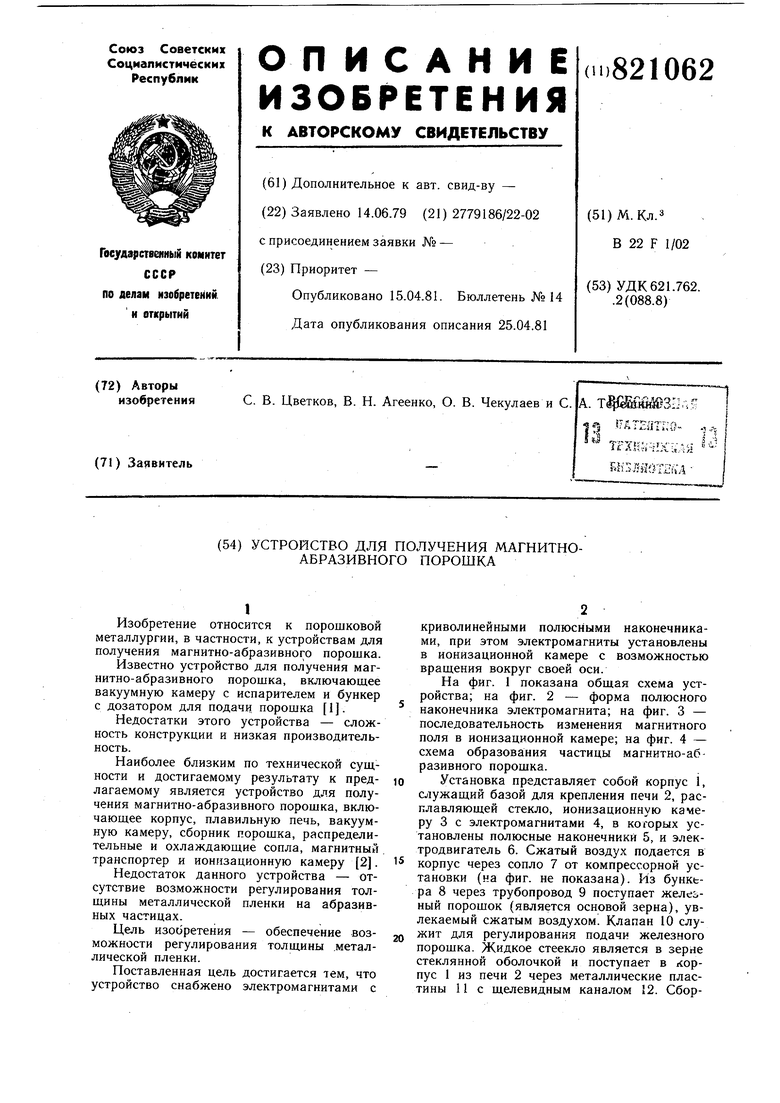

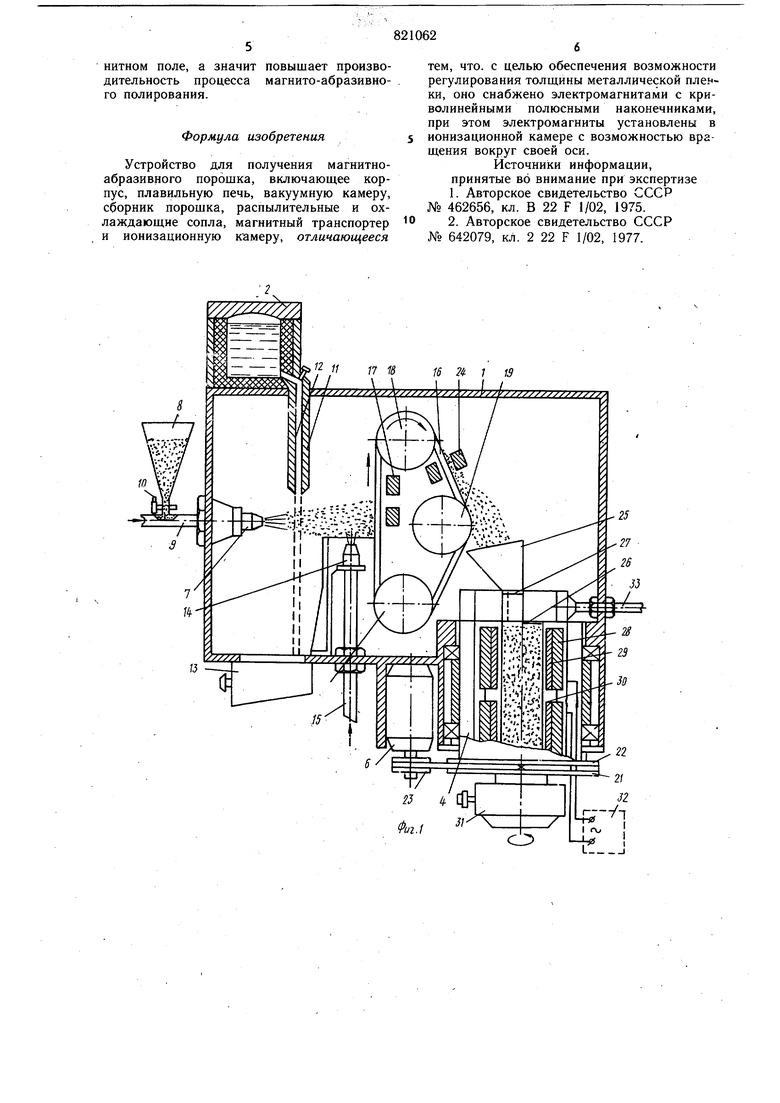

На фиг. 1 показана общая схема устройства; на фиг. 2 - форма полюсного

наконечника электромагнита; на фиг. 3 - последовательность изменения магнитного поля в ионизационной камере; на фиг. 4 - схема образования частицы магнитно-абразивного порошка.

Установка представляет собой корпус 1, служащий базой для крепления печи 2, расплавляющей стекло, ионизационную камеру 3 с электромагнитами 4, в которых установлены полюсные наконечники 5, и электродвигатель 6. Сжатый воздух подается в

корпус через сопло 7 от компрессорной установки (на фиг. не показана). Из бункера 8 через трубопровод 9 поступает железный порошок (является основой зерна), увлекаемый сжатым воздухом. Клапан 10 служит для регулирования подачи железного порошка. Жидкое стеекло является в зерне стеклянной оболочкой и поступает в i opпус 1 из печи 2 через металлические пластины 11 с щелевидным каналом 12. СборНИК 13 служит для сбора отработанного стекла. Порошок из железа, покрытый расплавленной стеклянной массой, охлаждается сжатым воздухом через сопло 14, поступающим по трубопроводу 15. Транспортирующая лента 16 с магнитами 17 захватывает порошок, представляющий смесь стекла и железа. Движение ленты осуществляется приводом 18 с нажимным устройством 19. Переменное магнитное поле в ионизационной камере создается электромагнитами 4 с полюсными наконечниками 5, заключенными в кожух 20. Вращение электромагнитов 4 осуществляется от электродвигателя 6 через ременную передачу 21 и шкивы 22 и 23. Демагнитизатор 24 предназначен для размагничивания порошка и передачи его в бункер 25 промежуточной камеры. Командоаппарат с реле времени (на фиг. не обозначен) открывает и закрывает клапан 26 и заслонку 27. Ионизационная камера 3 обеспечивает ионное напыление на зерно железной оболочки посредством коронирующих электродов 28, внутренняя поверхность 29 которых изготовлена из напыляемого материала, в данном случае железа, и сетчатого цилиндра 30. Готовый порошок собирается в приемнике 31. Питание электродов 28 осуществляется от источника 32 высокого напряжения. Вакуум в ионизационной камере 3 и промежуточной камере создается откачивающим насосом (на фиг. не показан) через трубопровод 33. Устройство работает следующим образом. Железный порощок под давлением струи сжатого воздуха пронизывает струю расплавленного стекла, поступающего из печи 2 через щелевидный канал и, обволакиваясь стеклом, охлаждается сжатым воздхом из сопла. Железный порошок на данном этапе представляет собой металлическую основу зерна. Охлажденный порощок захватывается магнитным полем, создаваемым магнитаМИ, на транспортирующую ленту, доставляющую размагниченный порошок посредством демагнитизатора в бункер промежуточной камеры. Через определенный промежуток времени (врегия срабатывания соответствует времени наполнения бункера) реле времени срабатывает, командоаппарат открывает заслонку, и порошок попадает в промежуточную камеру, откуда откачивается воздух при закрытом клапане. Далее открывается клапан и под действием собственного веса порошок Захватывается магнитным полем и получает периодическое перемещение (вверх-вниз). Время перемещений (колебаний) зависит от заданной толщины наносимой железной пленки. Перемещения осуществляются вдоль сетчатого цилиндра, причем размер ячеек сетчатого цилиндра таков, что зерна порошка не высыпаются наружу, а ионы распыляемого металла проходят через препятствия и осаждаются на зернах порошка. Переменное магнитное поле, обеспечивающее перемещение порошка вверх-вниз, достигается специальной конструкцией полюсных наконечников 5, имеющих криволинейную форму в виде винтовой линии. Если ранее было возможно нанесение металлической пленки не более 0,6 мкм, то в предлагаемом устройстве, за счет удержания порошка переменным магнитным полем время пребывания порошка в ионизационной камере можно увеличить практически беспредельно и толщина пленки может составлять от 1 мкм до 5 мкм (в 2-8 раз больше). Пример изготовления порошка зернистостью 0,8 мм, содержащего, вес. %: железную основу 70, стеклянную массу 30 и железную оболочку 0,25. Железный порошок по ГОС,Т 3584-73 зернистостью 0,6 мм загружают в бункер. В печи при температуре свыше 800° расплавляют стекло. Открывают края, обеспечивающий подачу жидкого стекла по щелеви 1ному каналу в камеру. Одновременно сжатым воздухом подают железный порошок со скоростью 10 м/с (скорость прохождения по трубопроводу), пронизывая струю жидкого стекла, железный порощок, заключенный в стеклянную массу, захватывается магнитным полем, создаваемым магнитами и подается по транспортеру в бункер ионизационной камеры. Перед попаданием на транспортер зерна порошка охлаждаются струей сжатого воздуха с целью исключения налипания зерен на ленту транспортера. Из бункера ионизационной камеры зерна попадают в приемную камеру, откуда непрерывно откачивается воздух. Из приемной камеры при открывании заслонки зерна порошка под действием собственного веса попадают в ионизационную ка.меру, где происходит напыление железного слоя толщиной 1,5 мкм. Время пребывания порошка регулируется переменным магнитным полем, так как вокруг ионизационной камеры врашаются электромагниты с криволинейными полюсными наконечниками. Покрытие обеспечивается за счет ионизации с поверхности покрытых железом коронирующих электродов под действием источника высокого напряжения. В ионизационной камере зерна порошка проходят внутри сетчатого цилиндра, размер ячеек которого равен 0,6 мкм, что обеспечивает свободное прохождение ионов распыляемого железа и не пропускает зерна, на которые наносится покрытие. Готовый порошок собирают в приемник ионизационной камеры. Предлагаемое устройство позволяет регулировать толщину металлической пленки в широких пределах, что резко увеличивает устойчивость зерен порошка в магнитном поле, а значит повышает производительность процесса магнито-абразивного полирования.

Формула изобретения

Устройство для получения магнитноабразивного порошка, включающее корпус, плавильную печь, вакуумную камеру, сборник порошка, распылительные и охлаждаюш,не сопла, магнитный транспортер и ионизационную камеру, отличающееся

тем, что. с целью обеспечения возможности регулирования толшины металлической пленки, оно снабжено электромагнитами с криволинейными полюсными наконечниками, при этом электромагниты установлены в ионизационной камере с возможностью вращения вокруг своей оси.

Источники информации, принятые во внимание при экспертизе L Авторское свидетельство GCGP № 462656, кл. В 22 F 1/02, 1975.

Походное

Через, 112 оборота noflO K.eHue

и

К

Плоскость na humHOZO

no/I я

epej 7 oSopom

v

Основа (eflS3D)

Ц он из аи, а е/1езон

Стек/Jo

Фиг Л

Основа, (железо)

Покрытие (железо J

Стек/ о

Авторы

Даты

1981-04-15—Публикация

1979-06-14—Подача