(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для пайки и термообработки резцов для буровых долот | 1975 |

|

SU616096A1 |

| Устройство для закалки деталей | 1979 |

|

SU850694A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ИЗДЕЛИЙ | 1971 |

|

SU305194A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

I

Изобретение относится к термооб работке и может быть использовано при закалке длинных плоских деталей, в частности ножей дорожных машин.

Известно устройство для закалки при газопламенном нагреве крупногабаритных изделий, содержшчее станину, шпиндель для установки изделия, копир и рычаги копировгшьной системы с горелкой, снабженной датчиками, обеспечивсцощей нормальное положение горелки к поверхности изделия М

Однако данное устройство предназначено для закалки изделий типа тел вращения и не может быть использовано для закалки длинных плос ких.деталей. Кроме того, оно является устройством периодического действия, так как во время снятия детали и установки новой процесс закалки 1прерывается.

Известен также станок для закалки направля ощих с нагревом ТВЧ, содержащий закалочный контур, приво устройство для установки деталей, индуктор и механизм, обеспечивающий установку индуктора в любой плоскости относительно детали. Этот

станок может быть использован для закалки длинньах плоских деталей р .

Однако процесс закалки не является непрерывным. Индуктор перемещается вдоль детали от начала до конца, а затем процесс прерывается и устанавливается новая деталь это приводит к снижению производительности особенно в условиях массового производства. Кроме того, в устройстве периодического действия нецелесообразно использовать газопламенную закалку, так как тушение и розжиг горелки для каждой

5 детали и прогревание начала детали займет много времени.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройст0во для закалки, содержащее механизм загрузки в виде толкателя и направляющих роликов для перемещения деталей и закалочный узел (З.

Однако перемещение заготовки здесь

5 производите периодически. В ,то время, когда толкатель идет назад, деталь в индукторе лежит неподвижно, что снижает производительность процесса Это обстоятельство не позво0ляет также использовать данное устройст во для газопламенной закалки деталей, при которой деталь должна двигаться непрерывно.

Цель изобретения - увеличение производительности устройства.

Поставленная цель достигается тем, что устройство для закалки снажено установленными между механизмо загрузки и закалочньом узлом приводными роликами.

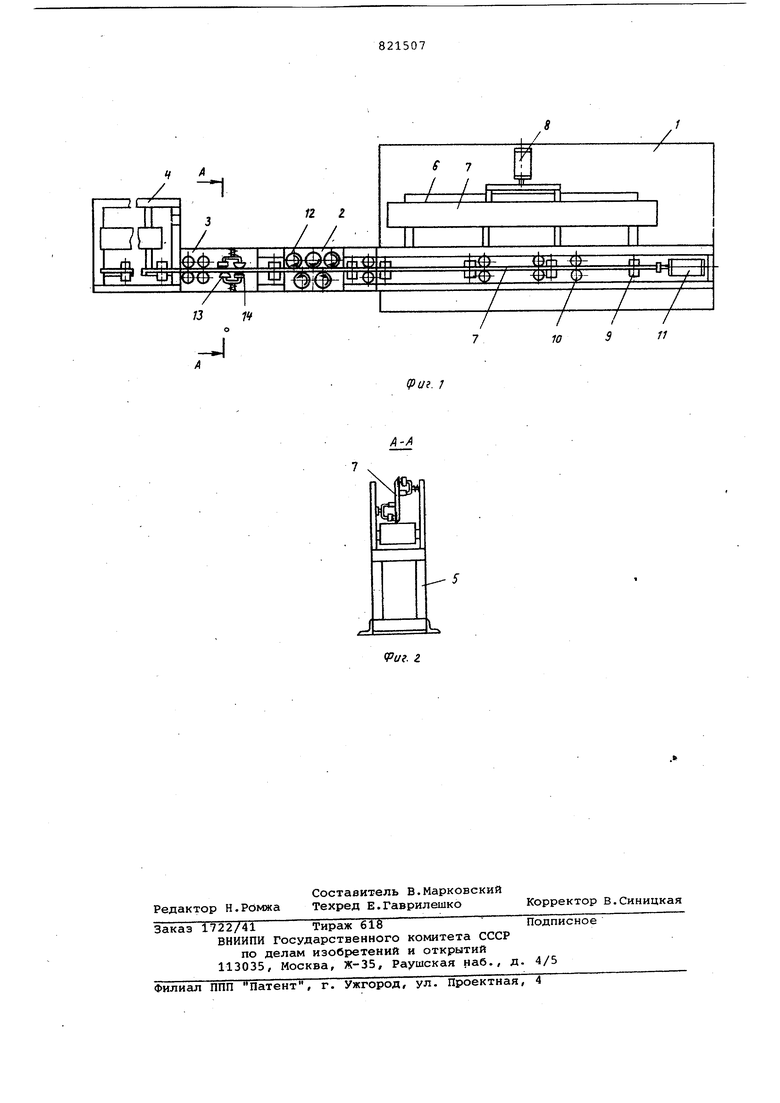

На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для закалки включает -механизм загрузки 1, механизм подачи 2, закалочное устройство 3, разгрузочный стол 4, смонтированные на раме 5.

Механизм загрузки 1 состоит из стола 6, на который укладывается стоп.а деталей 7, сбрасывателя 8, направляющих горизонтальных 9 и вертикальных 10 роликов, толкателя 11. Ролики 9 и 10 выполнены непривоными . Механизм подачи 2 деталей 7 состоит -из вертикальных приводных роликов 12 .

Закалочное устройство 3 содержит две горелки 13 с копирными устройствами 14, обеспечивающими постоянство за:зоров между горелками 13 и деталью 7.

Устройство работает следующим образом.

Стопа деталей 7 укладывается крном (не показано) на стол б. Затем сбрасывателем 8 деталь 7 сбрасывается вниз, где становится на ребро между вертикальными роликами 10 на горизонтальные ролики 9, а затем ткателем 11 проталкивается в мехаН1:зм подачи 2 между вертикальными приводными роликами 12. Ролики 12 механизма подачи вращаются непрерыно и подают деталь 7 закалочное . устройство 3. При прохождении деталей 7 через закалочное устройств 3 горелки 13 при помощи копирных механизмов 14 производят одновременно нагрев нижней и верхней кромок деталей 7. Пока деталь 7 проходит через механизм подачи 2 и закалочное устройство 3, толкатель 11 отходит назад, сбрасывается слее дующая деталь 7 и толкатель 11 подает ее вперед, упирая в торец предыдущей детали 7 и сопровождая ее до тех пор, пока она не войдет в механизм подачи 2. Затем цикл зал грузки повторяется. После закалки готовые детали подают.на загрузочный стол 4, откуда стопа их забирается краном. Скорость перемещения деталей в зоне закалки, создаваемая механизмом подачи 2, определяется режимом закалки и глубиной закалки. Для того, чтобы не было пробуксовки роликов 12 относительно детали, поверхность роликов 12 вулканизирована резиной.

0 По данной установке можно осуществлять и индукционную закалку, если вместо горелок 13 установить индукторы и отрегулировать скорость подачи заготовок 7 в закалочном устройстве 3.

Формула изобретения

Устройство для закалки, содержащее механизм загрузки в виде толкателя и направляющих роликов для перемещения деталей и закалочный узел, отличающеес я тем, что, с целью увеличения про5 изводитёльности, оно снабжено установленными между механизмом загрузки и закалочным узлом приводными роликами.

Источники информации,. 0 принятые во внимание при экспертизе

W 62567, кл. С 21 D 1/12, 1978.

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача