1

Изобретение относится к металлургии, в частности к устройствам для непрерывной закалки деталей в условиях серийного производства и может быть использовано в машиностроительной промышленности для закалки деталей, полученных методом механической обработки, штамповки, литья и т.д.

Известно устройство для закалки деталей, содержащее ванну с установленными внутри нее вращающимися дисками, воронку для загрузки, привод, лоток для выдачи, конвейер 1.

Это устройство может быть использовано лишь для полной закалки изделий круглой формы, так как перемещение деталей происходит за счет качения с использованием центробежных сил вращающихся дисков.

Известно устройство для непрерывной закалки деталей, содержащее вертикально установленный барабан с держателями деталей, загрузочное устройство, устройство для выгрузки 2.

Это устройство может быть использовано для закалки всей поверхности детали, так как деталь полностью погружается в закалочную среду.

Известно устройство для закаливания деталей, содержащее приводной барабан, вращающийся в вертикальной плоскости. Барабан снабжен держателями деталей в виде пазов и специальных поддерживающих направляющих 3.

Это устройство может быть использовано для полной закалки изделий из проката.

10

Наиболее близким к предлагаемому является устройство для закалки деталей, содержащее приводной барабан с прикрепленными к нему кронштейнами с держателями деталей, копирное

15 приспособление, тягу/ згикалочную ванну 4.

Это устройство позволяет производить закалку отдельных зон деталей с перемещением детали по верти20кали за счет копира при неподвижном барабане.

Однако, оно сложнб по конструкции и прерывистого действия,что снижает

25 производительность закалки деталей и не может быть применено для закалки деталей непосредственно после штамповки. Это устройство позволяе одновременно производить закалку

30 лишь одной детали. Принцип устройства не может быть использован ,цля объемной закалки деталей в жидкости.

Цель изобретения - упрощение конструкции, повьоиение производительности труда.

Эта цель достигается тем, что копирное приспособление выполнено в Эйде укрепленного на ванне полукольца и взаимодействующих с ним роликов установленных на тяге, при этом держатель шарнирно соединен с тягой, а приводной барабан размещен в закалочной ванне.

Кроме того, держатель в средней части своей шарнирно соединен с кронШтейном,

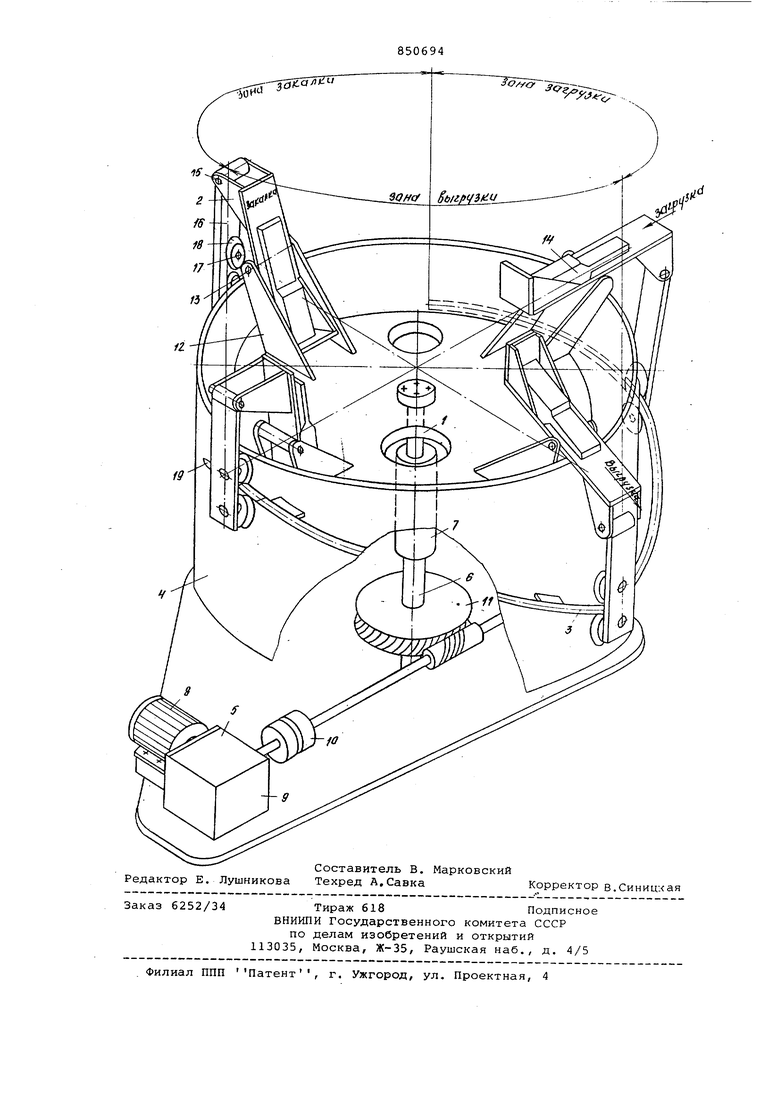

На чертеже изображено устройство, общий вид.

Устройство для закалки содержит приводной барабан I с держателями 2 деталей, копир 3, закалочную ванну 4 и привод 5 врашения барабана.

Приводной барабан 1 выполнен в виде круглохо диска со ступицей и ребрами жесткости, установлен на верхнем конце вертикального вала б, который вращается в подшипнике сколь5 еь;ия 7, расположенном в корпусе закалочной ванны 4.

Вращение валу б передается от электродвигателя 8 через редуктор 9, муфту 10 и червячную передачу 11. На приводном барабане 1 по периферии приварены кронштейны 12., на которых шарнирно, при помощи пальцев 13, установлены держатели 2, для закаливаемых деталей 14, представляющие собой двуплечий рычаг, одно из плеч которого на верхнем конце соединено шарнирно пальцем 15 с тягой 16. На конце тяги 16, на пальцах 17 установлены два ролика 18, контактируюш.ие с копиром 3.

Копир 3 выполнен в виде полукольца, закрепленного на боковой поверхности закалочной ванны и с разными уровнями по высоте. Профиль копира соответствует траектории перемещения ддержателей в зонах загрузки и выгрузки. Копир 3 расположен вокруг приводного барабана 1 в зонах загрузки и выгрузки.

В зоне начала выгрузки копир 3 снабжен ловителем 19.

Устройство работает следующим образом;

Включается электродвигатель 8 и через редуктор 9, муфту 10, червячную передачу 11 вращение передается на вал б и приводной барабан 1 ,-.При вращении барабана перемещаются дё катели 2 вместе с тягами 16, контактирующими при помощи роликов 18 с копиром 3. В зоне загрузки копир 3 выполнен на уровне, при котором держатёлл 2 занимают горизонтальное положение. В этом положении в держатель 2 загружается нагретая (отштампованная) деталь 14. При дальнейшем вращении приводного барабана 1 на стыке зон загрузки и закалки ролики 18 выходят из контакта с копиром 3 с и держатель 2 с загруженной деталью 14 под действием собственного веса поворачивается вокруг пальца 13 и занимаеФ-тГаклонное положение. При этом-держатель 2 с деталью 14 погружается в закалочную среду, перемещается в ней и деталь 14 закаливается. Пройдя зону закалки, ролики 18, набегая на ловитель 19, попадают на копир 3, тем самым заставляя тягу 16 перемещаться вниз. При этом держатель 2 с закаленной деталью 14 поворачивается на пальце 13 и занимает положение, при котором проис. ходит выгрузка детали 14.

Предложенное устройство позволяет 0 производить непрерывную закалку деталей как с полным, так и частичным погружением деталей в закалочную среду. Оно может быть использовано непосредственно на участке изготовления (штамповки) деталей, позволяет использовать нагрев детали под щтамповку для закалки. Проведение закалки непосредственно на месте изготовления деталей в потоке позволяет Q сокращать затраты на дополнительное складирование, транспортировку, нагрев при закалке и т.д. и тем самым повышать производительность труда.

Формула изобретения

1,Устройство для закалки деталей содержащее приводной стол с кронштейнами с держателями деталей, копирное приспособление, тягу и закалочную ванну, отличающеес я тем, что, с целью упрощения конструкции, повышения производительности труда, копирное приспособление

выполнено в виде укрепленного на

ванне полукольца и взаимодействуд)щих с ним роликов, установленных на тяге, при этом держатель шарнирно соединен с тягой, а приводной барабан

размещен в закалочной ванне.

2,Устройство по п. 1, отличающееся тем, что держатель в средней части своей шарнирно соединен с кронштейном.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 564342, кл, С 21.D 1/62, 1977.

2.Авторское свидетельство СССР № 389150, кл. С 21 D 1/62, 1976.

3. Авторское свидетельство СССР , кл, С 21 D 1/62, 1974.

4, Авторское свидетельство СССР 502044. кл, С 21 D 1/62, 1976,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей | 1980 |

|

SU933744A1 |

| АГРЕГАТ ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU330203A1 |

| Устройство для закалки криволинейных поверхностей | 1976 |

|

SU945205A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Станок для индукционной закалки винтов | 1972 |

|

SU554298A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

Авторы

Даты

1981-07-30—Публикация

1979-12-17—Подача