1

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для выдавливания.

Известен штамп для вьщавливания, содержащий верхнюю плиту со смонтированным на ней пуансоном, нижнюю плиту с установленной на ней матрицей, а также направляющую втулку для центрирования пуансона 1.

Недостатком известной конструкци штампа является низкая стойкость пуансона.

Цель изобретения - повышение стокости пуансона.

Указанная цель достигается тем, что штамп для вьщавливания, содер жащий верхнюю плиту со смонтированным на ней пуансоном, нижнюю плиту с установленной на ней матрицей,а также направляющую втулку для центррования пуансона, снабжен приводом пе)емещенйя направлякяцей втулки в вертикальном направлении, вьаполненньол в виде равномерного, расположенных относительно ее образующей поверхности рычагов и смонтированных на верхней плите толкателейj при этом каждый из рычагов шарнирно связан средней своей частью со втулкой

одни концы каждого из рычагов, шарнирно связаны с нижней плитой, а другие подпружинены относительно. нее и размещены с возможностью взаимодействия с указанными толкателями.

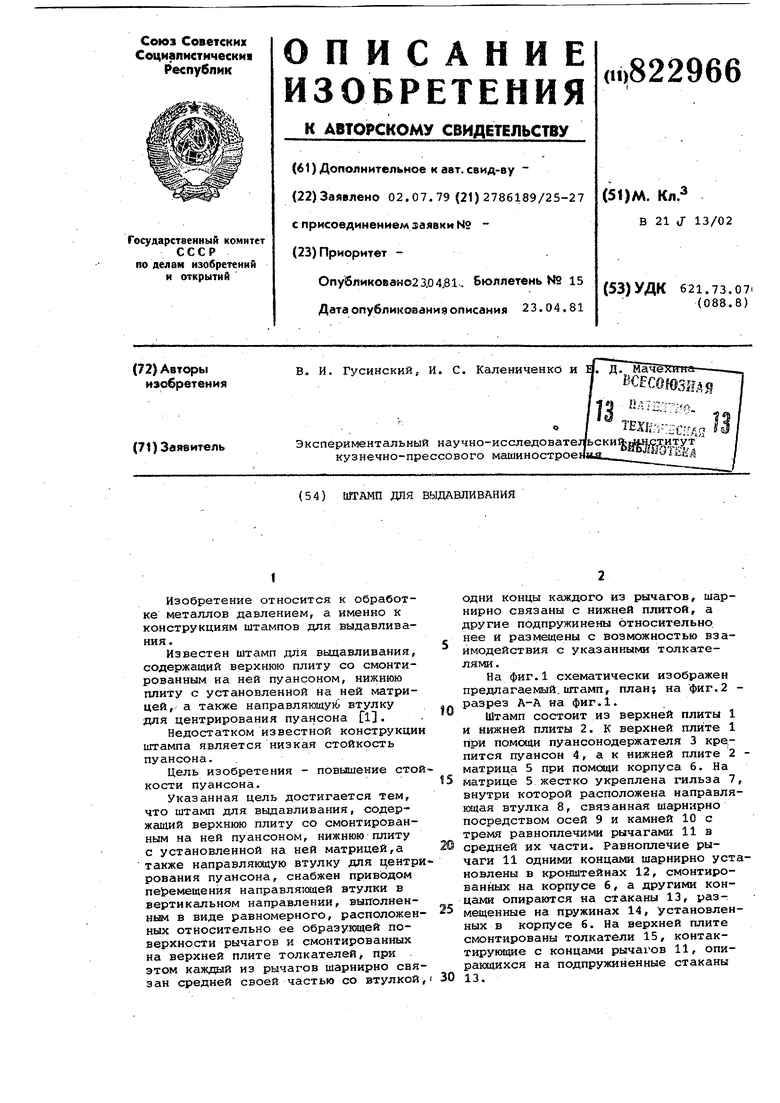

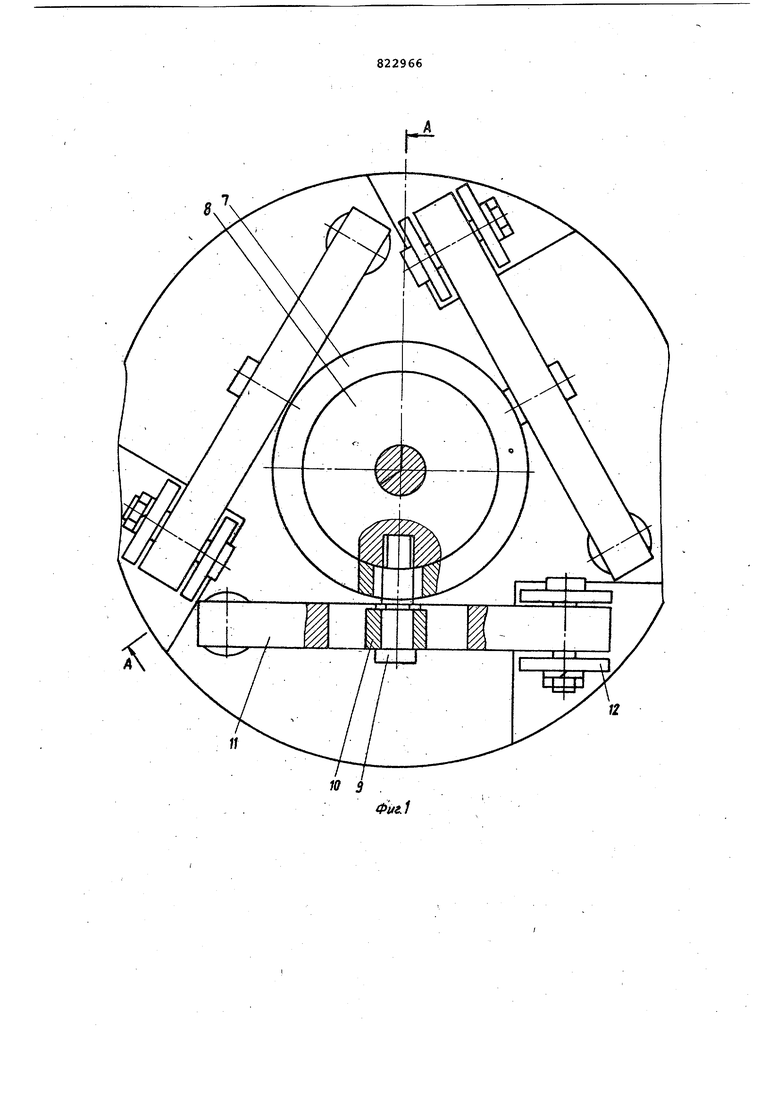

На фиг.1 схематически изображен предлагаемый, штамп, план на фиг.2 разрез А-А на фиг.1.

0

Штамп состоит из верхней плиты 1 и нижней плиты 2. К верхней плите 1 при помощи пуансонодержателя 3 крепится пуансон 4, а к нижней плите 2 матрица 5 при помсяци корпуса 6. На

5 матрице 5 жестко укреплена гильза 7, внутри которой расположена направляющая втулка 8, связанная шарнирно посредством осей 9 и камней 10 с тремя равноплечими рычагами 11 в

средней их части. Равноплечие рычаги 11 одними концами шарнирно установлены в кронштейнах 12, смонтированных на корпусе б, а другими концами опираются на стаканы 13, размещенные на пружинах 14, установленных в корпусе 6. На верхней плите смонтированы толкатели 15, контактирующие с концами рычагов 11, опиракхцихся на подпружиненные стаканы

0 13. Работа штампа осуществляется следу ющим образом. Заготовка закладывается в матрицу 5, Верхняя плита 1 вместе с укрепленными на нбй пуансоном 4 начинает двигаться вниз. Пуансон 4 заходит в матрицу 5, начинается процесс вьадавливания изделия. В начале выдавливания толкатели 15 контактируют с равноплечими рычагами 11 и через оси 9 и камни 10 приводят в движение направляющую втулку 8. Поскольку направляющая втулка 8 соединена со средней частью каждого из рычагов 11, то перемещение направляющей втул1 и 8 в два раза меньше перемещения пуансона 4 и втул ки 8,. перемещаясь, находятся все время на середине неконтактируемой с матрицей 5 и пуансонодержателем 3 части пуансона 4, обеспечивая ему дополнительное направление, тем самым препятствуя его изгибу. После вьщавливания изделия верхняя плита 1 вместе с пуансоном 4 возвращается в исходное положение. Пружины 14 возвргицают в исходное положение рычаги 11. Предлагаемая конструкция штампа позволяет обеспечить перемещение направляющей втулки в дьа раза меньше, чем перемещение пуансона, и расположение направляющей втулки в любой момент процесса выдавливания на середине неконтактируемой с матрицей и пуансонодержателем части пуансона, тем самым предотвращая его изгиб и увеличивая стойкость. Формула изобретения Штамп для выдавливания, содержащий верхнюю плиту со смонтированным на ней пуансоном, нижнюю плиту с установленной на ней матрицей, а также направляющую втулку для центрирования пуансона, отличающийся тем; что, с .целью повышения стойкости пуансона, он снабжен приводом перемещения направляющей дтулки в вертикальном направлении, выполненным в виде равномерно расположенных Относительно ее образующей поверхности рычагов и смонтированных на верхней плите толкателей, при этом каждый из рычагов шарнирно связан средней своей частый со втулкой,одни концы каждого из рычагов шарнирно связаны с нижней плитой, а другие подпружинены относительно нее и размещены с возможностью взаимодействия с указанными толкателями. Источники информации, принятые во внимание при экспертизе 1. Фаворский в. Е. Холодная штамповка вьадавливанием. М. , Мгиииностроение, 1966, с.35.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Совмещенный штамп | 1986 |

|

SU1423245A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

| Штамп для выдавливания | 1979 |

|

SU837535A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| Штамп для выдавливания | 1979 |

|

SU804168A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-02—Подача