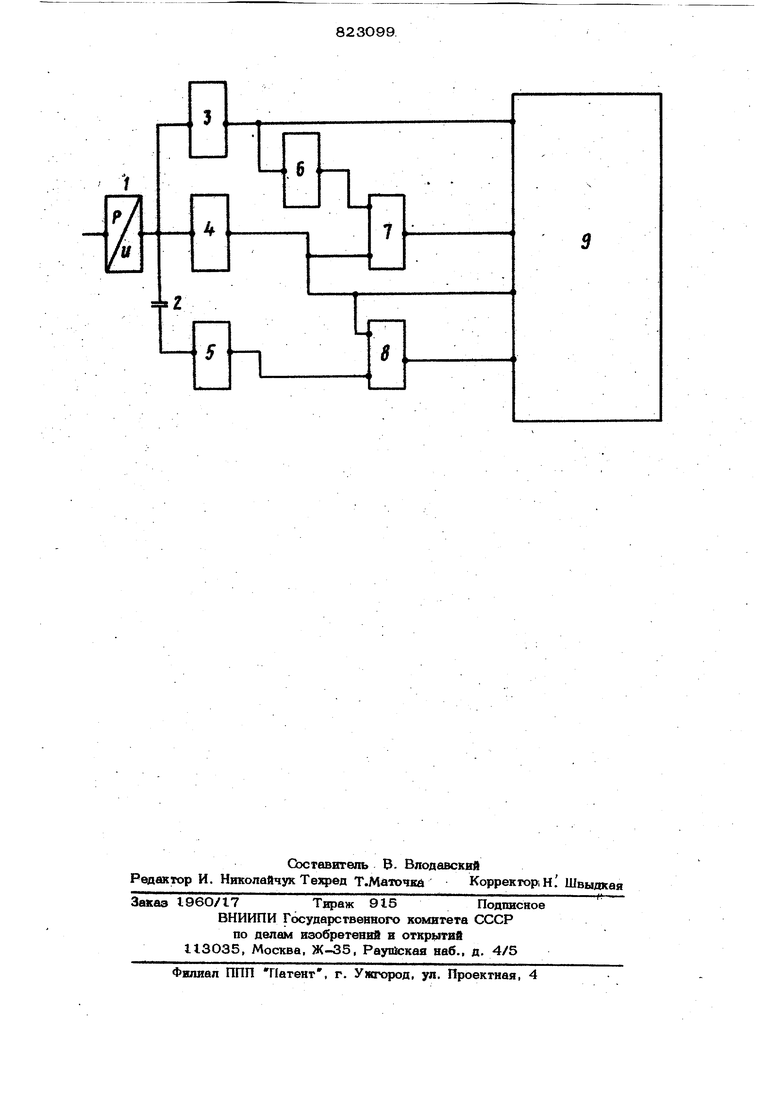

ситуации, привод$пцие к прижогу поверхности детали из-за превышения мощности максимально допустимого значения при рабочей подаче. Цель изобретения - повышение производительности шлифования и. уменьшение брака. Поставленная цель достигается тем, что фиксируют моменты достижения мощностью шлифования ц скоростью ее изме- нения максимально допустимых значений и превышения минимально допустимого времени между моментами достижения допустимой мощности на этапе врезания и максголально допустимой мощности на эта па шлифования и в зависимости от их последовательности выдают команды на отскок и алмажение круга или на отскок круга в аварийный останов станка, причем команду на отскок, и апмажение кру га, или на отскок круга . и аварийный останов, станка, причем команду на отскок и алмажение круга, выдают в момент достижения максимально допустимой мощности шлифования при превышении минимально допустимого времени шлифования и непревышении максимально допустимого значения производим мощности шли1зования, команды на отскок круга и аварийный останов станка выдаю при достижении максимально допустимого значения-мощности шлифования и и®превы шении максимально допустимого времени шлифования или превышении максимально допустимого значения скорости изменения мощности шлифования. Способ осуществляется следующим образом. По достижении мощностью шлифования заданной мощности врезания происходит переключение с этапа врезания на этап рабочей подачи. В дальнейшем происходит нарастание мощности шлифования по мере затупления круга. Существует макс мально допустимая мощность шлифования (иЁходя из отсутствия ожогов на шлифуемой йоверхности), при достижении которо дается команда на отскок круга с его посл едукицей правкой (алмажением). Если, в силу неправильного выбора мощности врезания и всегда существующ го в системе управления станком запаз дывания между командой переключения н рабочую подачу и действительным переключавшем , либо в силу слишком большой интенсивности износа круга, мощность шпи))ованиядостигает предельно допустимого значения за , меньшее .некогооого минимально допустимого 8 94 времени шлифобания (назначаемого исходя из соображений технологии и конструктивных особенностей станка), определяемого как время между моментами достижения заданной мощности врезания и максимально допустимой мощности шлифования, то выдается команда на отскок круга и аварийный останов станка, так как в этом случае возможен брак изделия и необходима проверка изделия, переналадка станка или смена и заправка круга. Если в процессе шлифования происходит резкое ухудшение режущих свойств круга, его засаливание и осыпание, тс это приводит к скачкообразному увеличению мощности. При .этом скорость нарастания мощности и бама мощность превышают максимально допустимые по технологии величины и, как ив предыдущем случае, выдается команда на отскок и аварийный останов станка, поскольку возможен брак изделия и необходима заправка или смена круга и изъятие изделия. На фиг. показана схема устройства для осуществления способаВ устройстве к датчику I мощности подключены дифференцирующий конденсатор 2, первый пороговый,, элемент 3/ второй пороговый элемент 4-и третий пороговый элемент 5. В выходу элемента 3 . последовательно подключены элемент 6 временной задержки и первый логический элемент И 7. Вход второго логического элемента И 8 подключен к выходам элементов 4 и 5. Выходы элементов 3, 7, 4 и 8 подключены к схеме 9 управления станком.Кроме того, выход элемента 4 соединен с входом элемента 7. Устройство работает следующим образом.- В исходной ситуашш на этапе врезания при достижении мощностью заданного значения срабатывает пороговый элемент 3, подающий в схему 9 управления команду на рабочую подачу суйпорта. По; мере затупления круга в процессе шлифования мощность шлифования растет ив . момент достижения ее максимально допустимой величины (определяемой из условия отствутствия прижогов) срабатывает пороговый элемент 4, подающий в схему 9 команду на отскок с последующим алмажением круга. Если операция алмажения проведена некачественно или в силу других причин временной интервал между срабатываниями пороговых элементов 3 и 4 меньше настройки временной задержки 6, то с выхода элемента И в схему 9 управления поступает сигнал об аварийной ситуации, по которому осуществляется останов станка. Анало-, гичная команда появляется на выходе второго элемента И, если на рабочей подаче в результате сильного ухудшения режущих свойств круга или по какой-либо другой причине происходит резкий скачок мощности, характеризующийся уровнем мощнсюти вьппе максимально допустимой, что приводит к срабатывЕ-шпо порогового элемента 4, и скоростью нарастания мощ ности вьпие допустимой, что приводит к срабатыванию порогового элемента 5. Применение предлагаемого изобретени позволяет повысить производительность шлифования и уменьшить брак за счет выявления ситуаций и причин, приводящих к ожогам. Формула изобретения t. Способ управления циклом работы шлифовального станка, состоящим из этапов врезания, рабочей подачи, отскока и алмажения круга и включающим кон роль мощности шлифования и скорости ее изменения, отличающийся тем что, с целью повышения щэоизводительности и уменьшения брака, фиксируют моменты -достижения мощностью шлифования и скоростью ее изменения максимально допустимых (значений и превышения минимально допустимого времени между моментами достижения допустимой мощности на этапе врезания и максимально допустимой мощности на этапе шли ювания и в зависимости от их последовательности выдают команды на отскок и алмажение круга или на отскок круга и аварийный останов станка, причем команду на отскок и алмажение щуга выдают в момент достижения максимальн допустимой мощности шлифования при превышеш1И минимально допустимого времени шлифования и непревышении максимально допустимого значения проиаводНОЙ мощности шлифования; команды на отскок круга и аварийный останов станка выдают при достижении максимально допустимого значения мощности шлифования и непревьшении минимально допустимого времени щли})ования или превышении максимально допустимого значения скорости изменения мощности шлифования. 2. Устройство для осуществления способа по п. I, включающее датчик мощности шл1 ования, выход которого подключен к первому пороговому элементу, выход которого подсоединен к схеме управления станком, и дифференцирующий конденсатор, один из концов которого подключен к выходу датчика мощности, отличающееся г&л, что оно .снабжено вторым и третьим пороговыми aneMeHTaKtu, двумя логическими элементами И и элементом временной задержки, причем выход датчика мощности подсоединен ко входу второго порогового элемента, а второй конец дифференщ рующего конденсатора ко входу третьего порогового элемента; выход второго порогового элемента со схемой управления станком, со вторым входом первого элемента Икс гэрвым входом второго элемента И, второй вход которого подклю чен к выходу третьего порогового элемента; выход первого порогового элемента через элемент временной задерж Ки подключен кпервому входу первого элемента И, выходы первого и второгоэлементов И подсоединены к схеме управления станком. Источники информации, принятые во внимание ,при экспертизе 1. КостюковК.М. иМихелькевичВ.Н. Автоматические устройства для со-- . крЕццення вспомогательного временя, Куйбьпиев, 1978. с. 86-87. 2. Михелькевич В, Н. и Щукин Б. Д. истемы автоматического регулирования технологических процессов щлифования. уйбышев, 1969, с. 109-111.

П

Irn

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2136470C1 |

Авторы

Даты

1981-04-23—Публикация

1979-03-29—Подача