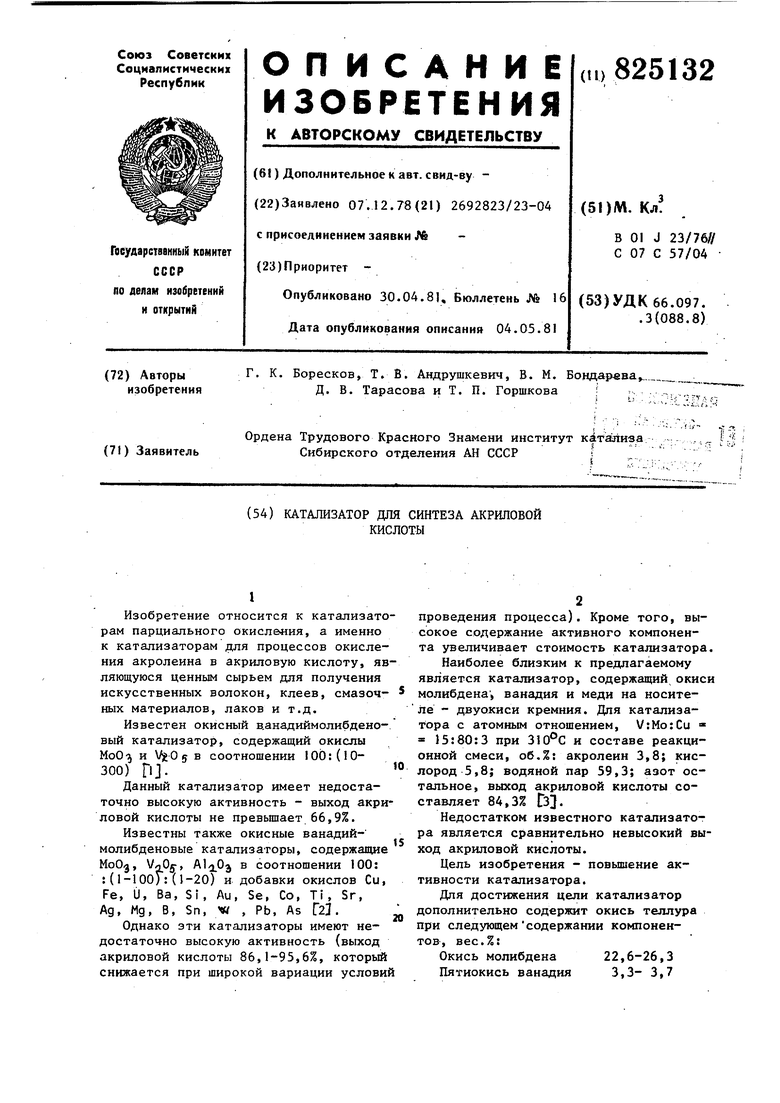

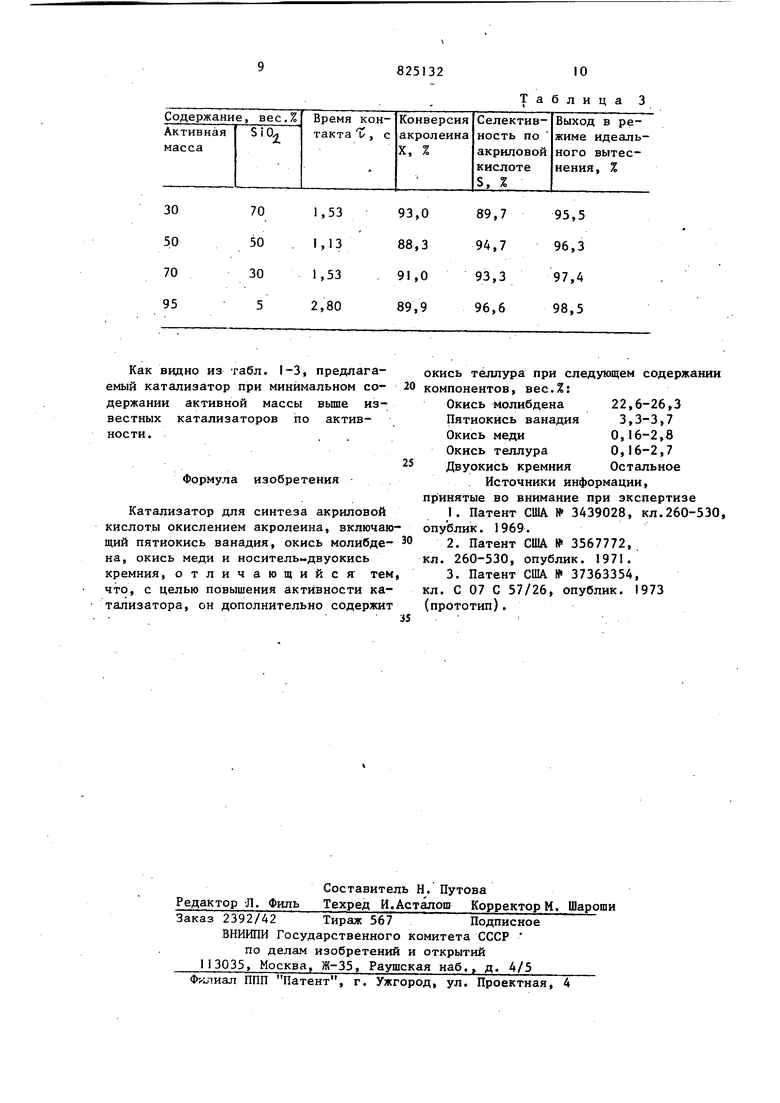

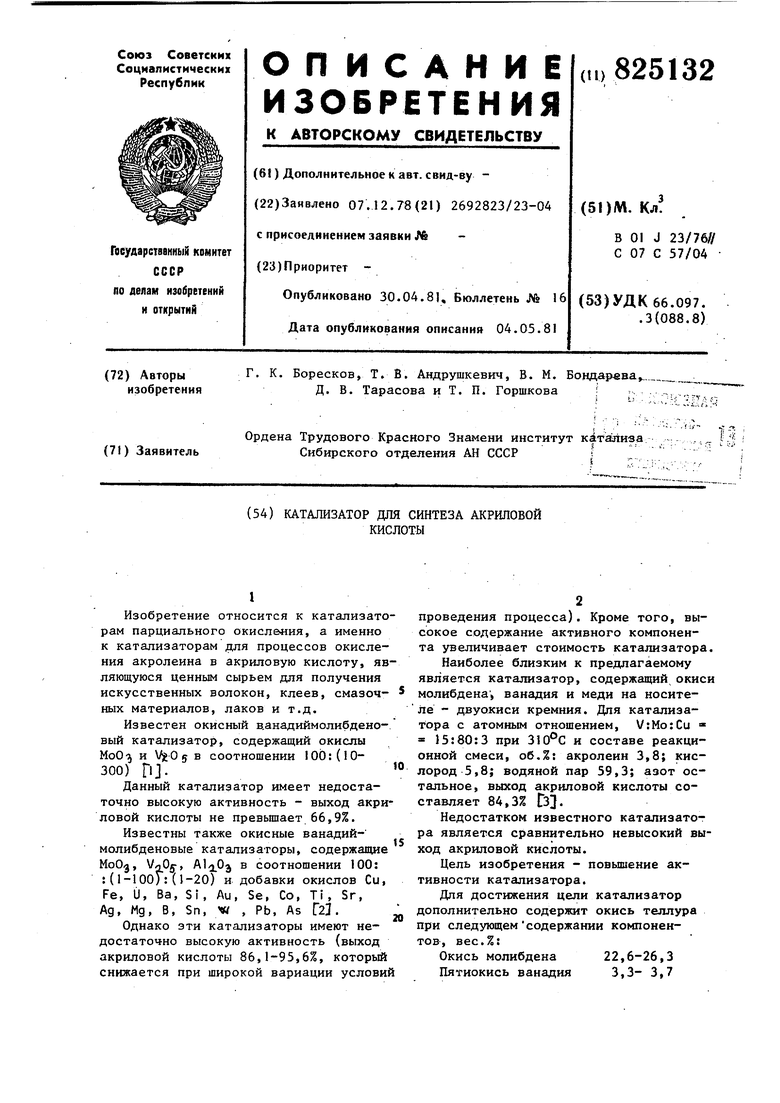

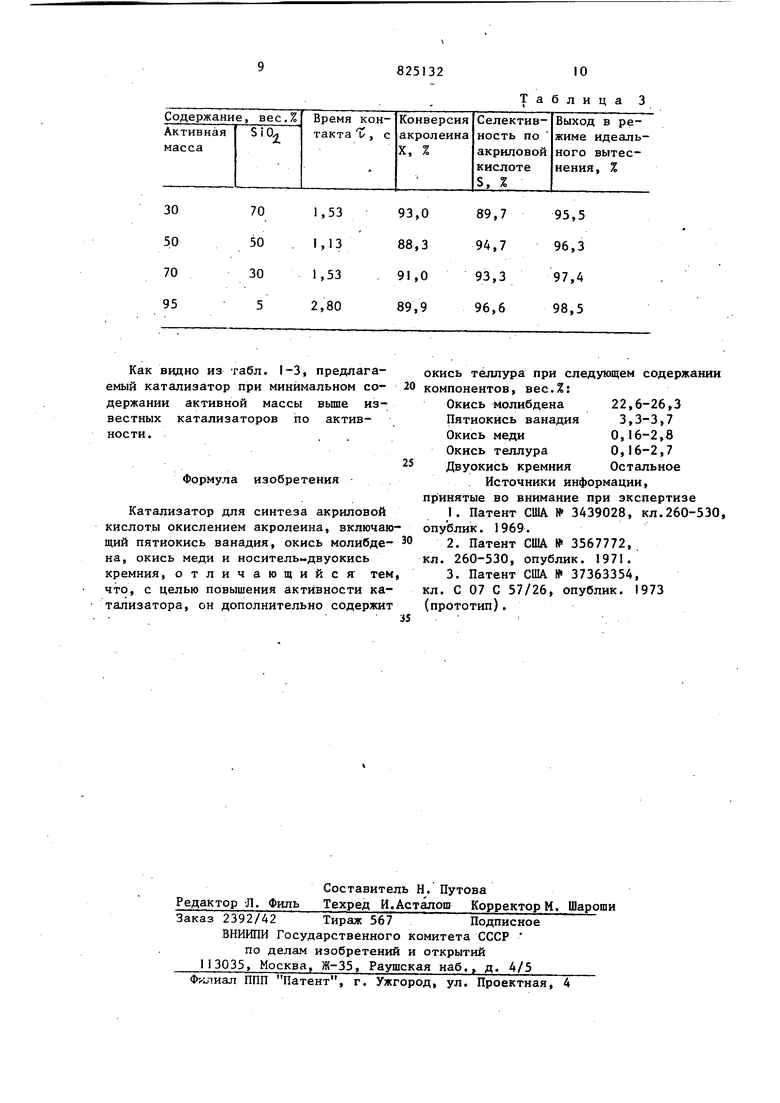

Изобретение относится к катализато рам парциального окисле«ия, а именно к катализаторам для процессов окисления акролеина в акриловую кислоту, яв ляющуюся ценным сырьем для получения искусственных волокон, клеев, смазочных материалов, лаков и т.д. Известен окисный в.анадиймолибденовый катализатор, содержащий окислы MoO-j и в соотнощении 10Ь:(10300) DJДанный катализатор имеет недостаточно высокую активность - выход акри ловой кислоты не превьппает 66,9%. Известны также окисные ванадиймолибденовые катализаторы, содержащие МоО, VoOy, в соотношении 100: :(1-100):() и добавки окислов Си, Fe, и, Ва, Si, Аи, Se, Со, Ti, Sr, Ag, Mg, В, Sn, XW , Pb, As Г21. Однако эти катализаторы имеют недостаточно высокую активность (выход акриловой кислоты 86,1-95,6%, который снижается при широкой вариации услови проведения процесса). Кроме того, высокое содержание активного компонента увеличивает стоимость катализатора. Наиболее близким к предлагаемому является каталшзатор, содержащий окиси молибдена; ванадия и меди на носителе - двуокиси кремния. Для катализатора с атомным отношением, V:Mo:Cu 55:80:3 при и составе реакционной смеси, об.%: акролеин 3,8; кислород 5,8; водяной пар 59,3; азот остальное, выход акриловой кислоты составляет 84,3% Гз. Недостатком известного катализатора является сравнительно невысокий выход акриловой кислоты. Цель изобретения - повышение активности катализатора. Дпя достижения цепи катализатор дополнительно содержит окись теллура при следующемсодержании компонентов, вес.%: Окись молибдена 22,6-26,3 Пятиокись ванадия 3,3- 3,7 382 Окись меди 0,16-2,8 Окись теллура 0,16-2,7 Двуокись кремния Остальное Методика получения катализатора заключается в следующем. Рассчитанное количество метаванада та аммония, парамолибдата аммония и азотнокислой меди растворяют в дистил лированной воде при нагревании, добавляют раствор окиси теллура в концентрированной азотной кислоте и в полученный раствор при перемешивании вносят носитель. Суспензию сушат в распылительной сушилке. Порошок катализатора таблетируют, сушат при |175 С в течение 18 ч и прокаливают , в течение 4 ч при 300°С в тЪке азот « После этого катализатор подвергается активации в течение 2 ч при в реакционной смеси состава, об.%: акро леин 4, кислород 7, водяной пар 20, азот остальное. П.р и ме р 1. 4,75 г и 32,64 г {NHj) растворяют при нагревании в дистиллированной воде. В полученный раствор при перемеши вании вносят 70 г аэросила марки А-175 (SiOxj). Суспензию сушат в распылительной сушилке. Порошок катализатора таблетируют, сушат при 175С и затем прокаливают в течение 4 ч при в токе азота. Полученный катализатор содержит 3,65 вес.% 26,35 вес.% MoOg; носитель остальное Пример 2. Катализатор состава, вес.%: 3,6; ИоО 26,2 и СиО 0,16; носитель остальное, получают растворением в дистршлированной воде 4,63 г 32,1 г (,. 70 г азросила марки А-175 и 0,48 г Cu(N02 )1- ЗН-0. Далее обработку проводят аналогично примеру 1 . Пример 3. Катализатор, содержащий, нес.%: 3,6; MoOj 26,2 и ,16; носитель остальное, получают растворением в дистиллированной воде 4,63 г 32,1 г (NN4)6 07О24 20 и 70 г аэросила. 0,16 г ТеО2 растворяют в концентриро ванной азотной кислоте. Полученную суспензию обрабатывают аналогичнопр меру I . Пример 4. Для получения катализатора, содержащего, вес.%: 3,6; МоО 26,1; СиО 0,16 и ТеО 0,16 носитель остальное, получают суспензию при растворении в воде 4,55 г NH4V03; 31,8 г (тJ).f.; 0,48 г Cu(NOj). 70 г аэросила марки А-175 и 0,16 г Т.еО/ в концентрированной азотной кислоте. Дальнейшую обработку проводят по примеру 1. Пример 5. Для получения катализатора, содержащего, вес.%: 3,5; МоОз 24,7; СиО 1,52; ТеО 0,3; носитель остальное, получают суспензию при растворении в воде 4,5 г 30,7 г (m)f,. 4,67 г Си(КОэ)2. ЗНдО; 70 г аэросила и 0,3 г ТеО/2. в концентрированной азотной кислоте. Дальнейшую обработку осуществляют по примеру 1. Пример 6. Для получения катализатора, содержащего, вес.%: g3,4; МоОз 23,3, СиО 2,8; TeOxj 0,8, носитель остальное, получают суспензию при растворении в воде 4,42 г 28,6 г (NH4)Mo-yO 8,7 г Си(ЫОз)2- , 70 г аэросила и 0,8 г ТеО в концентрированной азотной кислоте. Дальнейшую, обработку i осуществляют по примеру 1. Пример 7. Для получения катализатора, содержащего вес.%: g 3,3; MoOj 22,6; CuO 1,4; TeOj 2,7, носитель остальное, получают суспензию при растворении в воде 4,26 г NH4.V03; 28,02 г (NN4)6 07-924 2° 4,24 г Cu(NOj)2- N.0; 70 г аэросила и 2,73 г TeO/j в концентрированной азотной кислоте. Дальнейшую обработку проводят по примеру 1. Катализаторы по примерам 1-7 испытывают в реакции получения акриловой кислоты окислением акролеина в смеси с кислородом в проточно-циркуляционной установке в режиме идеального смешения. Условия испытания: температура реакции , состав реакционной смеси, об.%: акролеин 4, кислород 7; водяной пар 20; азот остальное. Пример 8. Катализатор по примеру 7 испытывают при заданной конверсии акролеина X 98,4% в условиях, аналогичных испытаниям по примерам 1-7. В табл. 1 приведены результаты испытаний катализаторов в реакциях окисления акролеина до акриловой кислоты, выход которой приводится в режиме идеального смешения (полученный экспериментально) и расчетный - в режиме идеального вытеснения для сравнения. Активность оценивают условной величиной Х/С, характеризующей активность единицы объема катализатора.

я)

cr

s с ю «

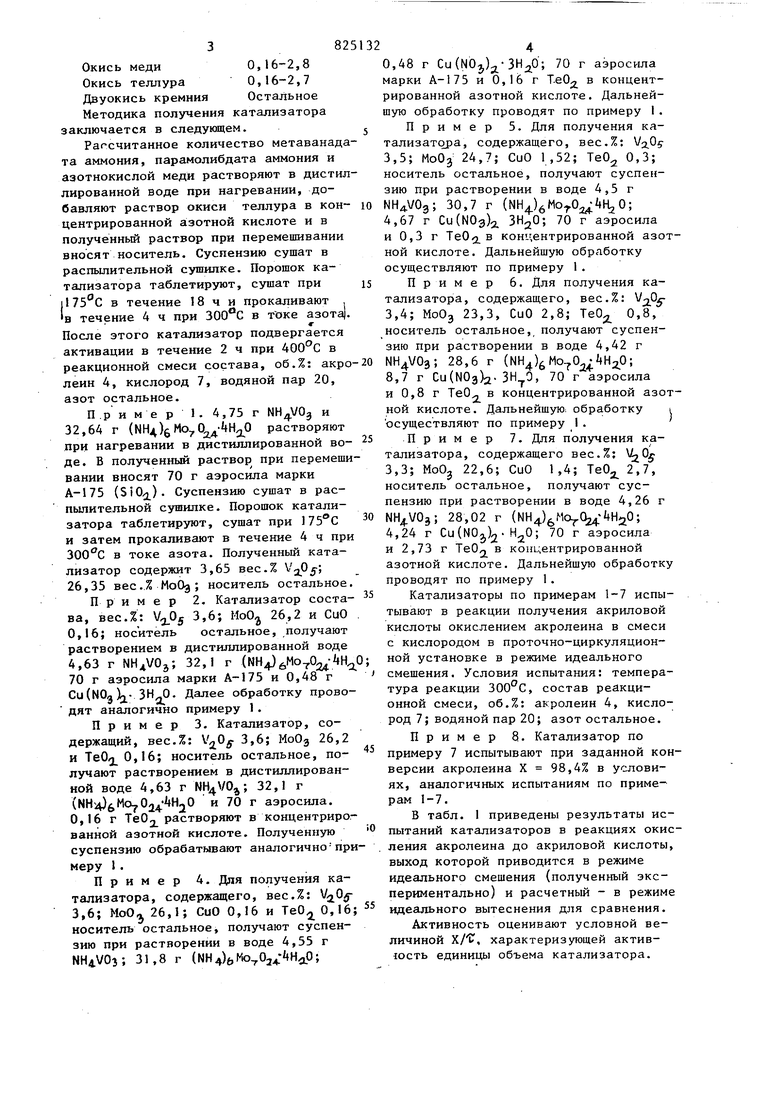

н 78 Как видно из табл. 1, предлагаемые катализаторы по сравнению с известными значительно выше по выходу акриловой кислоты, В табл. 2 для сравнения по активности с известными катализаторами , (пример 8 приведены результаты испыташш катализатора, полученного по примеру 7, при конверсии, близкой к условиям испытаний известных каталиТаблица 2 28 заторов. Из табл. 2 следует, что на предлагаемом катализаторе достигается та же самая конверсия при более низком времени контакта или температуре, т.е. катализатор более активен, Х/Ь выше на 20-50%. При увеличении содержания активного компонента в катализаторе выход акриловой кислоты возрастает до 98,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для окисления акролеина в акриловую кислоту | 1979 |

|

SU858916A1 |

| Катализатор для окисления акролеина | 1982 |

|

SU1080842A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| Способ приготовления ванадий-молибденового катализатора для окисления акролеина | 1976 |

|

SU740276A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКИСИ ЖЕЛЕЗА И ОКИСИ СУРЬМЫ | 1970 |

|

SU282171A1 |

| ТЕХНИЧЕСКАЯ '*^БИБЛИОТЕКА | 1970 |

|

SU282314A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU899112A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ В НЕНАСЫЩЕННЫЕАЛЬДЕГИДЫ | 1967 |

|

SU190286A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

Предлагаемый

.З; МоОз 22,6; СиО 1 ,tO; ТеО 2,70

(вес. i;

V iOj-tMoOgrCuOrAlO 10:100:7:3

V:Mo:Cu 15-80:3

98,4

Предхшгаемый

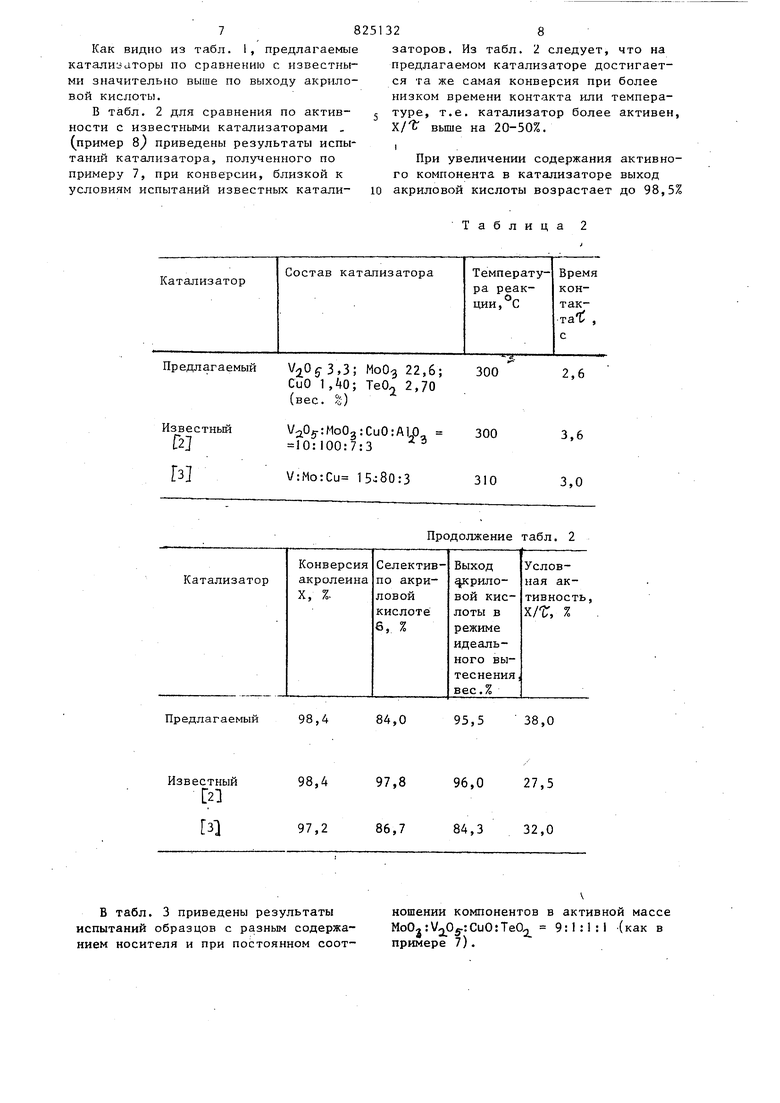

В табл. 3 приведены результаты испытаний образцов с разным содержанием носителя и при постоянном соот300

2,6

300

310

3,0

Продолжение табл. 2

95,5 38,0

84,0

ношении компонентов в активной массе Mo02:V2p5.:CuO:Te02 9:1:1:1 (как в примере 7). Как видно из табл. 1-3, предлага емый катализатор при минимальном со держании активной массы вьше из вестных катализаторов по активности. Формула изобретения Катализатор для синтеза акриловой кислоты окислением акролеина, включаю щий пятиокись ванадия, окись молибдена, окись меди и носитель..двуокись кремния, отличающийся тем что, с целью повышения активности катализатора, он дополнительно содержит

Таблица 3 окись теллура при следующем содержании компонентов, вес.%: Окись молибдена 22,6-26,3 Пятиокись ванадия 3,3-3,7 Окись меди 0,16-2,8 Окись теллура 0,16-2,7 Двуокись кремния Остальное Источники информации, принятые во внимание при зкспертизе 1.Патент США № 3439028, кл.260-530, опублик. 1969. 2.Патент США № 3567772, кл. 260-530, опублик. 1971. 3.Патент США № 37363354, кл. С 07 С 57/26, опублик. 1973 (прототип).

Авторы

Даты

1981-04-30—Публикация

1978-12-07—Подача