1

Изобретение относится к окончатель

ной обработке деталей, заключающейся в снятии фасок, заусенцев, неровносей на деталях, и может найти широкое применение в прессовых цехак предприя-5 ий для снятия облоя с деталей, имеюих цилиндаические поверхности.

Известно устройство для механической обработки пластмассовых деталей, содержащее распоясшенные на основа- 0 НИИ оправвУ/дпя датали и смонтированный на стойке поворотный кронштейн

с.установленным на его свободном конце инструменгом{|1.

Недостатком данного устройства 15 является невысокая точность к срезу,

так как копиром является сама деталь.

Наиболее близким к предлагаемому является устройство для механической обработки miacTMaccoBJjix деталей, вклю чающее расположенные на основании приводную оправку для установки детали и смонтированный на свободном конце поворотного кронштейна держатель с обрабатываюсдим .инструментом и копир- 25

ным элементомСз

Однако в из.вёстном устройстве копирный элемент, выполненный в виде ролика,.контактирует с поверхностью детали через кулачок-прижим, что сни-ЗО

жает эксплуатационные возможности устройства, так как при обработке различных по профилю деталей каждый раз надо изготавливать соответствую1адй профилю детали кулачок-прижим.

Цель изобретения - расвшрение эксплуатационных возможностей устройства.

Указанная цель достигается тем, что в устройстве для механической обработки пластмассоилх деталей, включаквдем расположенные на основании приводную оправку для установки детали и смонтированный на свободном конце поворотного кронштейна держатель с обрабатывающим инструментом и копирным элементом, копирный элемент выполнен в виде планки с радиусной поверхностью для контакта с обрабатываемой деталью, установленной на держателе с возможностью перемещения относительно обрабатывающего инструмента.

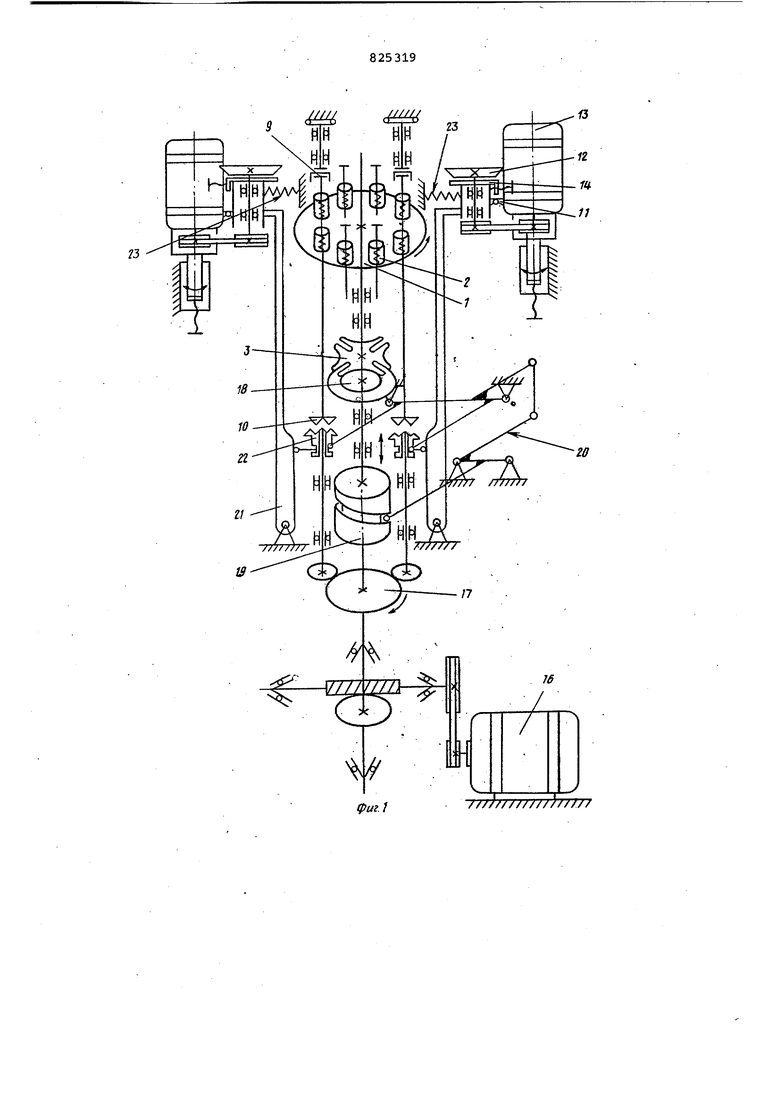

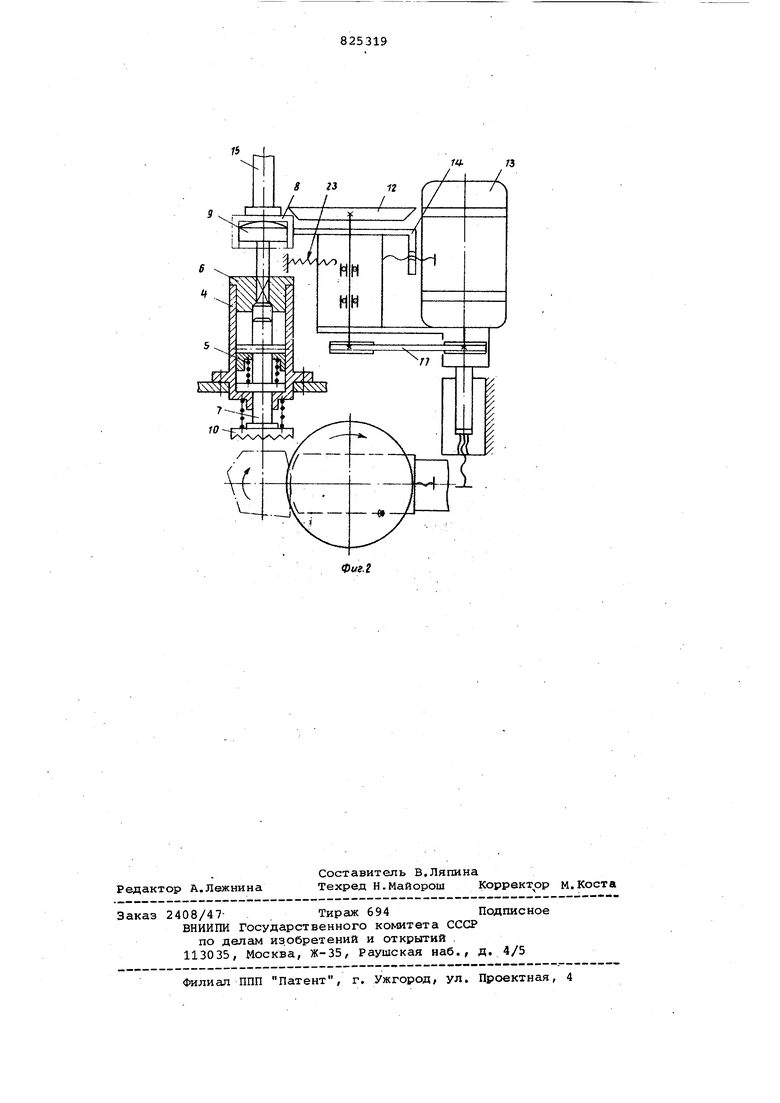

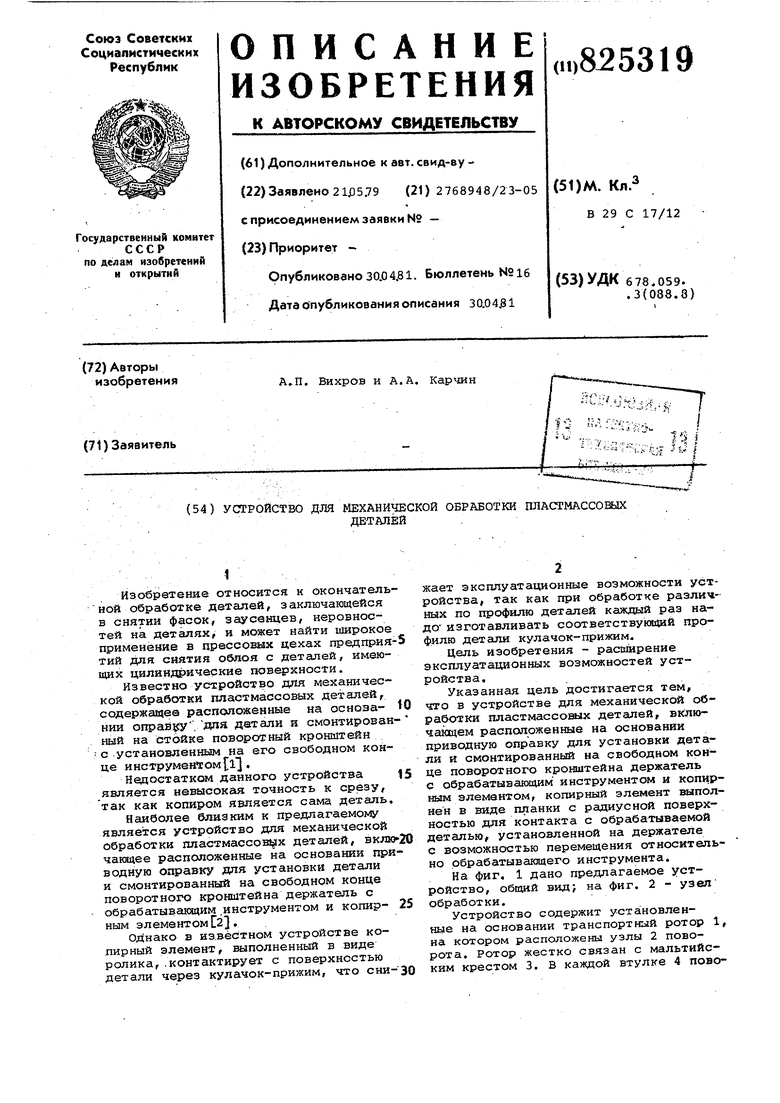

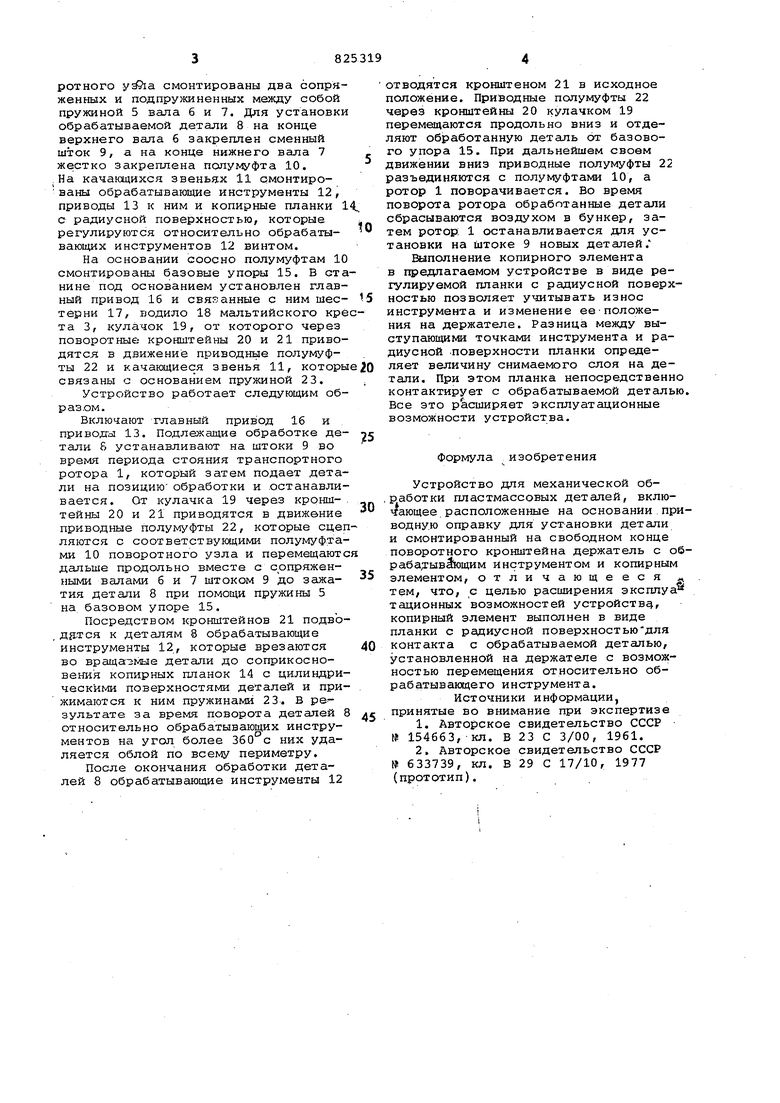

На фиг. 1 дано предлагаемое устройство, общий ВИД) на фиг. 2 - узел обработки.

Устройство содержит установленные на основании транспортный ротор 1, на котором расположены узлы 2 поворота. Ротор жестко связан с мальтийским крестом 3. В каждой втулке 4 поворотного смонтированы два сопряженных и подпружиненных между собой пружиной 5 вала 6 и 7. Для установки обрабатываемой детали 8 на конце верхнего вала б закреплен сменный шток 9, а на конце нижнего вала 7 жестко закреплена полумуфта 10. На качающихся звеньях 11 дмонтированы обрабатывающие инструменты 12, приводы 13 к ним и копирные планки 1 с радиусной поверхностью, которые регулируются относительно обрабатывающих инструментов 12 винтом. На основании соосно полумуфтам 10 смонтированы базовые упоры 15. В ста нине под основанием установлен главный привод 16 и связанные с ним шеетерни 17, водило 18 мальтийского кре та 3, кулачок 19, от которого через поворотные кронштейны 20 и 21 приводятся в движение приводные полумуфты 22 и качакадиеся звенья 11, которы связаны с основанием пружиной 23. Устройство работает следующим образом. Включают главный привод 16 и привод- а 13. Подлежащие обработке детали и устанавливают на штоки 9 во время периода стояния транспортного ротора 1, который затем подает детали на ПОЗИЦИЮ обработки и .останавливается. От кулачка 19 через кронштейны 20 и 21 приводятся в движение приводные полумуфты 22, которые сцеп ляются с соответствующими полумуфтами 10 поворотного узла и перемещаютс дальше продольно вместе с сопряженными валами 6 и 7 штоком 9 до зажатия детали 8 при помощи пружины 5 на базовом упоре 15. Посредством кронштейнов 21 подводлтся к деталям 8 обрабатывающие инструменты 12, которые врезаются во вращазмые детали до соприкосновения копирных планок 14 с цилиндрическими поверхностями деталей и прижимаются к ним пружинами 23. В результате за время поворота деталей В относительно обрабатывающих инструментов на угол более ЗбО°с них удаляется облой по всему периметру. После окончания обработки деталей 8 обрабатывающие инструменты 12 отводятся кронштеном 21 в исходное положение. Приводные полумуфты 22 через кронштейны 20 кулачком 19 перемещаются продольно вниз и отделяют обработанную деталь от базового упора 15. При дальнейшем своем движении вниз приводные полумуфты 22 разъединяются с полумуфтами 10, а ротор 1 поворачивается. Во время поворота ротора обработанные детали сбрасываются воздухом в бункер, затем ротор; 1 останавливается для установки на штоке 9 новых деталей. исполнение копирного элемента в щ едпагаемом устройстве в виде регулируемой планки с радиусной поверхностью позволяет учитывать износ инструмента и изменение ее-положения на держателе. Разница между выступающими точками инструмента и радиусной .поверхности пЛанки определяет величину снимаемого слоя на детали. При этом планка непосредственно контактирует с обрабатываемой деталью. Все это расширяет эксплуатационные возможности устройства. Формула изобретения Устройство для механической обработки пластмассовых деталей, включающее, расположенные на основании приводную оправку для установки детали и смонтированный на свободном конце поворотного кронштейна держатель с обрабадгыв щим инструментом и копирным элементом, отличающееся м. тем, что, с целью расширения эксплуа тационных возможностей устройству, копирный элемент выполнен в виде планки с радиусной поверхностьюдля контакта с обрабатываемой деталью, установленной на держателе с возможностью перемещения относительно обрабатывающего инструмента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 154663, кл. В 23 С 3/00, 1961. 2,Авторское свидетельство СССР № 633739, кл. В 29 С 17/10, 1977 (прототип).

ZJ

iff

го

/7

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| Устройство для контроля и сортировки многогранных пластин | 1981 |

|

SU1079309A1 |

| Устройство для транспортирования деталей низа обуви при обработке их по контуру | 1983 |

|

SU1136793A1 |

| Многопозиционный, многошпиндельный полуавтоматический станок карусельного типа | 1960 |

|

SU139898A1 |

| Устройство для изготовления заготовок резинометаллических изделий | 1986 |

|

SU1344611A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Устройство для механической обработки пластмассовых деталей | 1987 |

|

SU1479298A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

Авторы

Даты

1981-04-30—Публикация

1979-05-21—Подача