1

Изобретение относится к способу получения циклододекатриена-1,5,9 каталитической олигомеризацией бутадиена-1,3. Циклододекатриен-1/5,9 (ЦДТ-1,5,9) является исходным сырьем в производстве мономеров для синтетических волокон типа найлон и рильсан.

Известен способ получения циклододекатриена-1,5,9 путем циклотримеризации чистого бутадиена в присутствии каталитической сй-стемы AlEt2Cl/Ti(OBU)4 1.

Однако при длительном контакте (более 2 часов) продуктов реакции с комплексными титановыми катализаторами наблюдается уплотнение ЦЦТ-1 5,9 в высшие олигомеры, которые затрудняют выделение целевого продукта.- Поэтому, несмотря на высокую активность рассмотренной каталитической системы использование ее в промышленности затруднительно.

Известен также способ получения циклододекатриена-1,5,9 путем циклотримеризации чистого бутадиена в прсутствии катализатора, содержащего галогенид никеля и триизобутилалюминия при 100-130° в среде толуо.ла 2 .

Процесс протекает более селективно, однако скорость реакции значительно ниже, чем на титановых катализаторах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения циклододекатриена-1,5,9 путем циклотримерйзации бутадиена-1,3 С4 фракции при в среде толуола в присутствии комплексного металJK opгaничecкoгo катализатора на основе соединения титана общей формулы TiXf,y4.ri или liOZ2f где X - галоген,

5 у - алкоксил, хлоралкоксил, ацетилацетон ат, ; или У; .

Катализатор включает восстановитель - алюминийорганическое соединение A1R2.C1/ где R - 1алкил,, арил, и активатор. В качестве активатора в известном способе используют пятичленное азот- и кислородсодержашее .соединение или ароматическое соединение формулы СбН,{Х) (У) С(О)2, где X, У и 2 - Н, ОН, алкил, NH.j, алкиламин, диалкиламин, N02 или циклическое соединение формулы (CR2-)n где или, , , алкил, « ,4 и фосфор- или серосодержащее

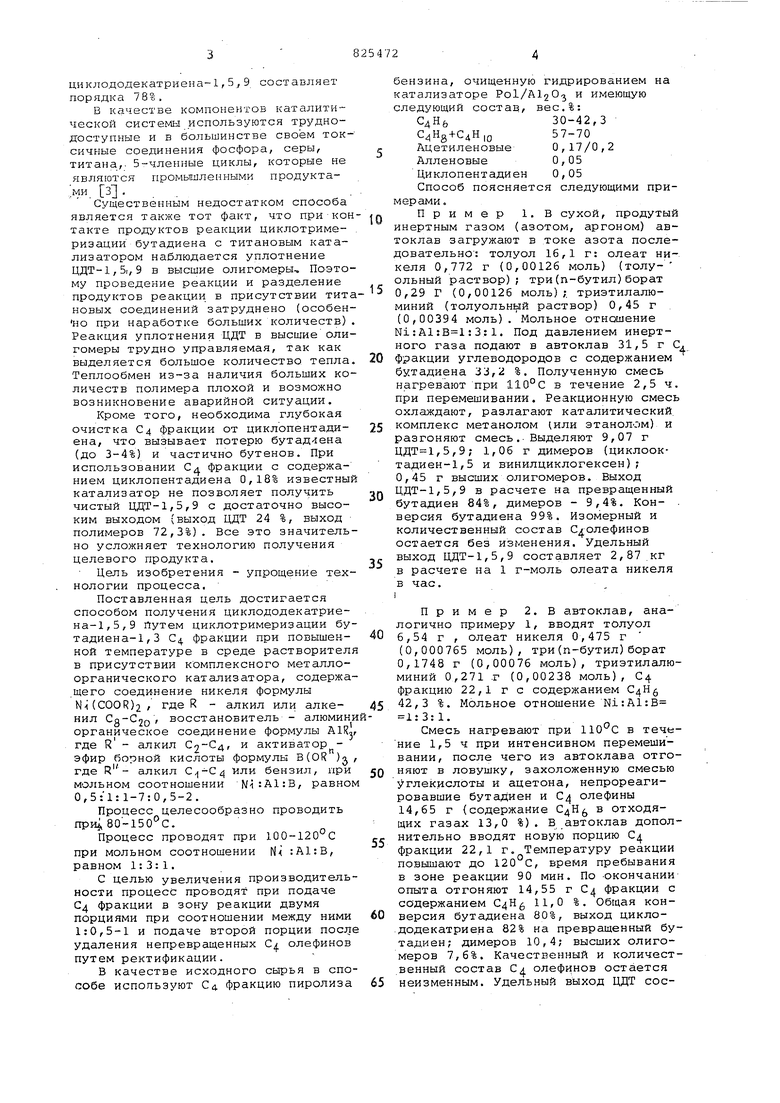

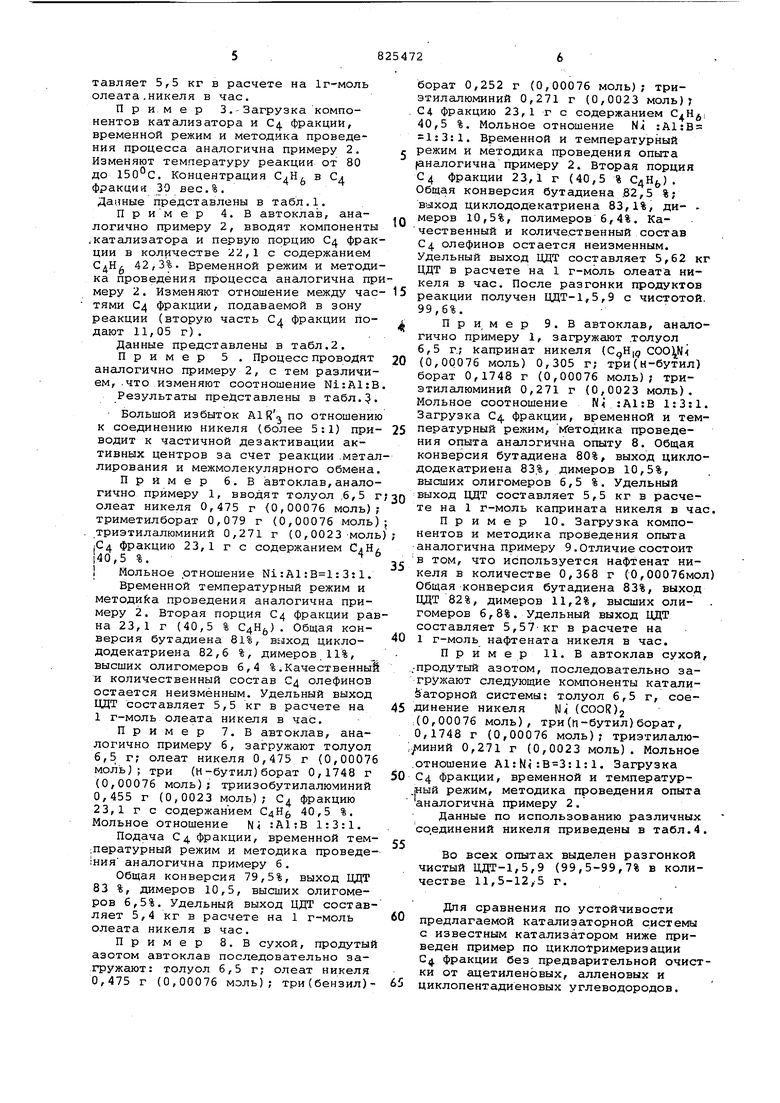

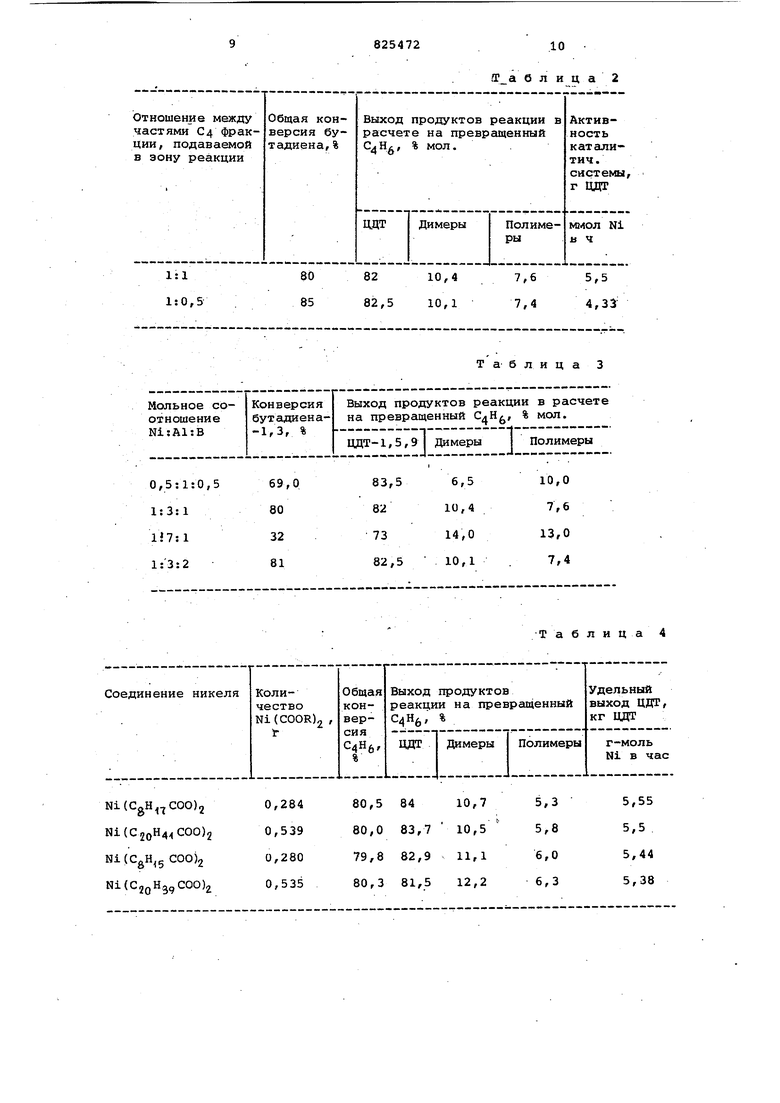

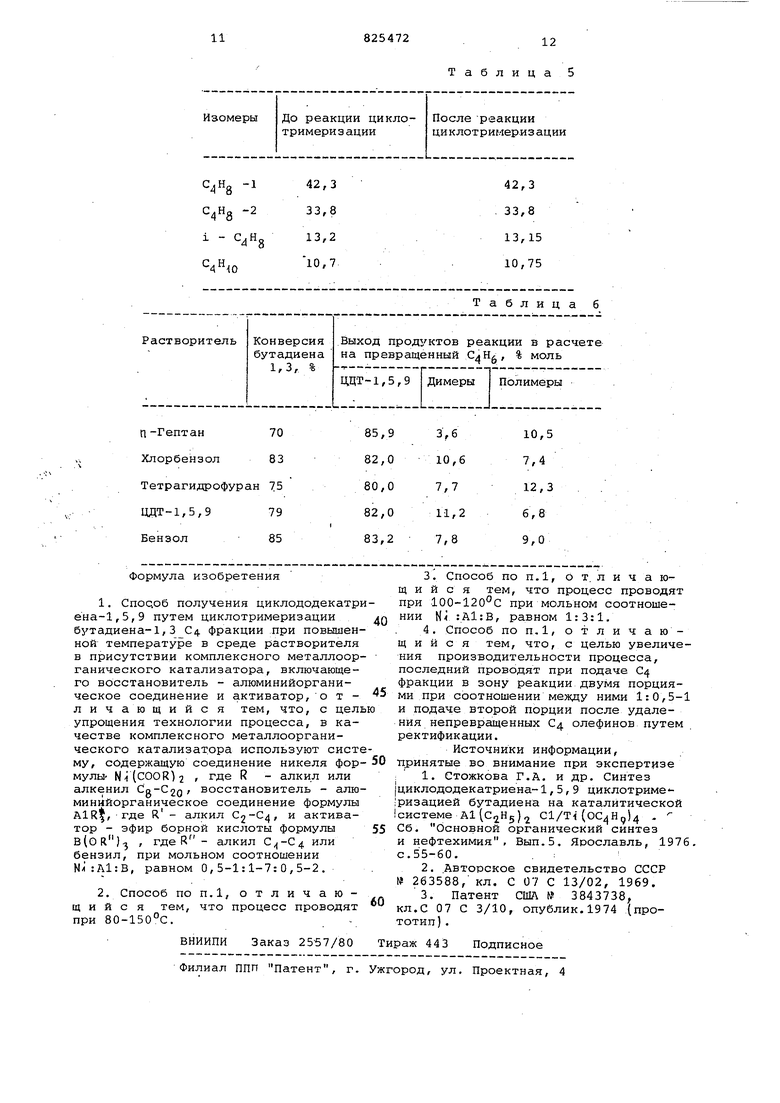

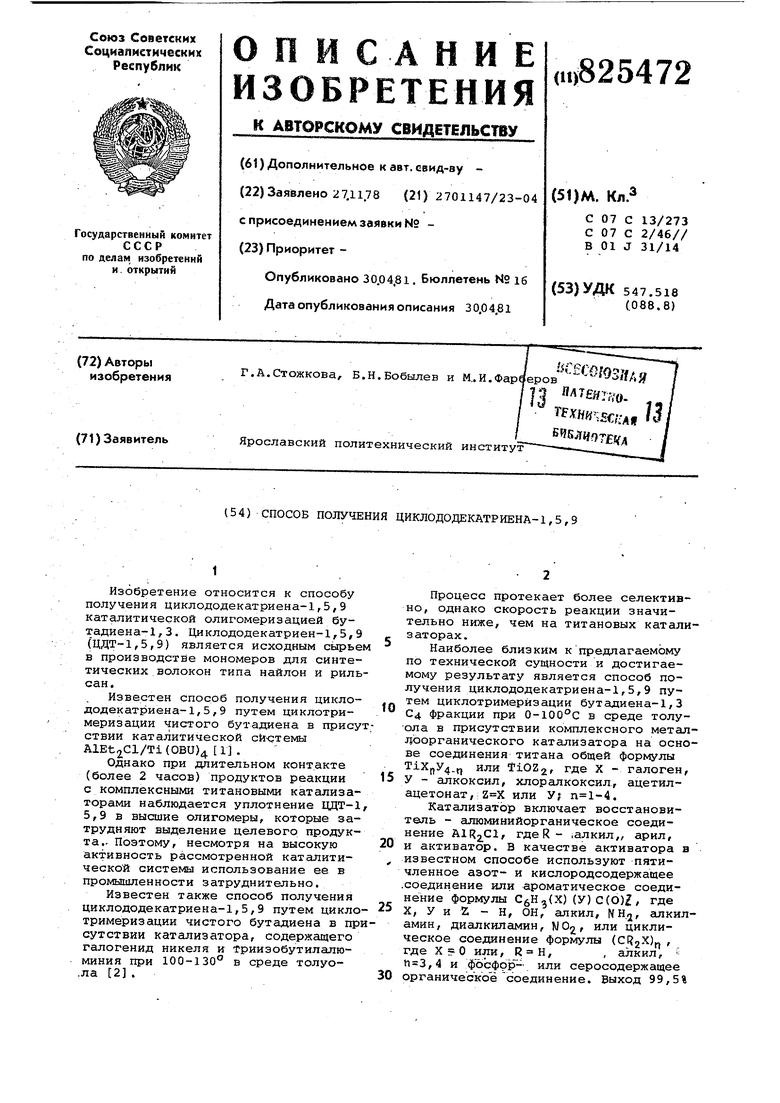

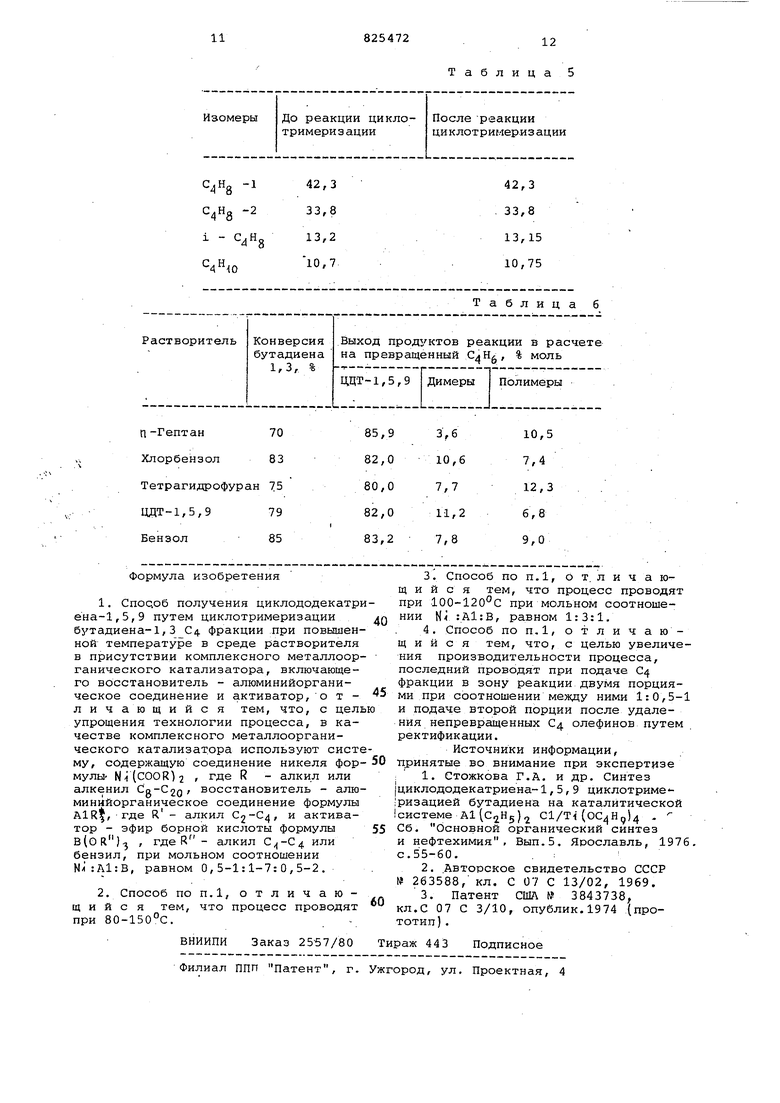

0 органическое соединение. Выход 99,5% циклододекатриена-1,5,9 составляет порядка 78%. В качестве компонентов каталитической системы используются труднодоступные и в большинстве своём токсичные соединения фосфора, серы, титана,. 5-членны8 циклы, которые не являются промышленными продукта.ми З . Су1дествеЕП-1ЫМ недостатком способа является также тот факт, что при кон такте продуктов реакции циклотримериэации бутадиена с титановым катализатором наблюдается уплотнение ЦДТ-1,51,9 в высшие олигомеры. Поэто му проведение реакции и разделение продуктов реакции в присутствии тит новых соединений затруднено (особен но при наработке больших количеств) Реакция уплотнения ЦДТ в высшие оли гомеры трудно управляемая, так как выделяется большое количество тепла Теплообмен из-за наличия больших ко личеств полимера плохой и возможно возникновение аварийной ситуации. Кроме того, необходима глубокая очистка С4 фракции от циклопентадиена, что вызывает потерю бутаД1ена (до 3-4%) и частично бутенов. При использовании С л фракции с содержанием циклопентадиена 0,18% известны катализатор не позволяет получить чистый ЦДТ-1,5,9 с достаточно высоким выходом (выход ЦДТ 24 %, выход полимеров 72,3%). Все это значитель но усложняет технологию получения целевого продукта. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается способом получения циклододекатриена-1, 5, 9 Путем циклотримеризации бу тадиена-1,3 Сц. фракции при повышенной температуре в среде растворител в присутствии комплексного металлоорганического катализатора, содержа щего соединение никеля формулы Ni(COOR)2/ где R - алкил или алкенил Cg-Cjo, восстановитель - алюмин органическое соединение формулы A1R, где R - алкил С2-С4, и активатор эфир борной кислоты формулы B(OR ) где R - алкил или бензил, при мольном соотношении Mi:Al:B, равном 0,5:1:1-7:0,5-2. Процесс целесообразно проводить при; 80-150°С. Процесс проводят при 100-120°С при мольном соотношении N :А1:В, равном 1:3:1. С целью увеличения производительности процесс проводят: при подаче Сд фракции в зону реакции двумя порциями при соотношении между ними 1:0,5-1 и подаче второй порции после удаления непревращенных . олефинов путем ректификации. В качестве исходного сыръя в способе используют С4 фракцию пиролиза бензина, очищенную гидрированием на катализаторе Pol/Al20 и имеющую следующий состад, вес.%: СдН,30-42,3 C Hg+CiHio57-70 Ацетиленовые 0,17/0,2 Алленовые 0,05 Циклопентадиен 0,05 Способ поясняется следующими примерами. Пример 1, В сухой, продутый инертным газом (азотом, аргоном) автоклав загружают в токе азота последовательно: толуол 16,1 г: олеат никеля Q,112 г (0,00126 моль) (толуольный раствор); три(п-бутил)борат 0,29 Г (0,00126 моль);, триэтилалюминий (толуольный раствор) 0,45 г (0,00394 моль). Мольное отноиение Ni:AlsB l:3:1. Под давлением инертного газа подают в автоклав 31,5 г С, фракции углеводородов с содержанием бутадиена 33,2 %. Полученную смесь нагревают при 110°С в течение 2,5 ч. при перемешивании. Реакционную смесь охлгшдают, разлагают каталитический, комплекс метанолом (или этанолом) и разгоняют смесь. Выделяют 9,07 г ,5,9; 1,06 г димеров (циклооктадиен-1,5 и винилциклогексен); 0,45 г высших олигомеров. Выход ЦДТ-1,5,9 в расчете на превращенный бутадиен 84%, димеров - 9,4%. Кон- . версия бутадиена 99%. Изомерный и количественный состав С олефинов остается без изменения. Удельный выход ЦДТ-1,5,9 составляет 2,87.кг в расчете на 1 г-моль олеата никеля в час. I . Пример 2. В автоклав, аналогично примеру 1, вводят толуол 6,54 г , олеат никеля 0,475 г (0,000765 моль), три(п-бутил)борат 0,1748 г (0,00076 моль), триэтилалюминий 0,271 г (0,00238 моль), €4 фракцию 22,1 г с содержанием С4Н 42,3 %. Мольное отношение Ni:Al:B 1:3:1. Смесь нагревают при ИО-с в течение 1,5 ч при интенсивном перемешивании, после чего из автоклава отгоняют в ловушку, эахоложенную смесью углекислоты и ацетона, непрореагировавшие бутадиен и С олефины 14,65 г (содержание в отходящих газах 13,0 %). В автоклав дополнительно вводят новую порцию С фракции 22,1 г. Температуру реакции повЕлшают до 120 С, время пребывания в зоне реакции 90 мин. По -окончании опыта отгоняют 14,55 г С фракции с содержанием СдН, 11,0 %. Общая конверсия бутадиена 80%, выход циклододекатрие.на 82% на превращенный бутадиен; димероБ 10,4; высших олигомеров 7,6%. Качественный и количественный состав С олефинов остается неизменным. Удельный выход ЦДТ соетавляет 5,5 кг в расчете на 1г-моль олеата.никеля в час. Пример 3,-Загрузка компонентов катализатора и С фракции, временной режим и методика проведения процесса аналогична примеру 2. Изменяют температуру реакции от 80 до 150°С. Концентрация в С фракция 30 вес.%. Данные представлены в табл.1. Пример 4. В автоклав, аналогично примеру 2, вводят компоненты .катализатора и первую порцию 04 фрак ции в количестве 22,1 с содержанием СдН 42,3%. Временной режим и методи ка проведения процесса аналогична пр меру 2. Изменяют отношение между час тями Сд фракции, подаваемой в зону реакции (вторую часть С фракции подают 11,05 г).. Данные представлены в табл.2. Пример 5 . Процесс проводят аналогично примеру 2, с тем различием, .что изменяют соотношение Ni:Al:B Результаты представлены в табл.5. Большой избыток отношению к соединению никеля (более 5:1) приводит к частичной дезактивации активных центров за счет реакции .метал лирования и межмолекулярного обмена Пример 6. В автоклав,аналогично примеру 1, вводят толуол 6,5 г олеат никеля 0,475 г {0,00076 моль) триметилборат 0,079 г (0,00076 моль . .триэтилалюминий 0,271 г (О,0023-моль :Сл фракцию 23,1 г с содержанием 140,5 %. Мольное отношение Ni:Al:В 1:3:1. Временной температурный режим и методика проведения аналогична примеру 2. Вторая порция С4 фракции рав на 23,1 г (40,5 % С4Н). Общая конверсия бутадиена 81%, выход циклододекатриена 82,6 %, димеров,11%, Ьысших олигомеров 6,4 %.Качественный и количественный состав Сд олефинов остается неизменным. Удельный выход ЦДТ составляет 5,5 кг в расчете на 1 г-моль олеата никеля в час. Пример 7.В автоклав, аналогично примеру 6, загружают толуол 6,5 г; олеат никеля 0,475 г (0,00076 моль); три (н-бутил)борат 0,1748 г (0,00076 моль); триизобутилалюминий 0,455 г (0,0023 моль); С фракцию 23,1 г с содержанием СдН 40,5 %. Мольное отношение Hi :А1;В 1:3:1. Подача С4 фракции, временной тем:Пературный режим и методика проведе:ния аналогична примеру 6. Общая конверсия 79,5%, выход ЦЦТ 83 %, димеров 10,5, высших олигомеров 6,5%. Удельный выход ЦДТ составляет 5,4 кг в расчете на 1 г-моль олеата никеля в час. Пример 8.В сухой, продутый азотом автоклав последовательно загружают: толуол 6,5 г; олеат никеля 0,475 г (0,00076 моль); три(бензил)борат 0,252 г (0,00076 моль); триэтилалюминий 0,271 г (0,0023 моль); С4 фракцию 23,1 г с содержанием 40,5 %. Мольное отношение N-i :А1:В : 1:3:1. Временной и температурный режим и методика проведения опыта аналогична примеру 2. Вторая порция С4 фракции 23,1 г (40,5 % С4Н). Обща.я конверсия бутадиена .82,5 %; выход циклододекатриена 83,1%, ди- меров 10,5%, полимеров 6,4%. Качественный и количественный состав С4 олефинов остается неизменным. Удельный выход ЦЦТ составляет 5,62 кг ЦДТ в расчете на 1 г-моль олеата никеля в час. После разгонки продуктов реакции получен ЦДТ-1 5,9 с чистотой. 99,6%. Пример 9. В автоклав, аналогично примеру 1, загружают .толуол 6,5 г.; капринат никеля ( СООу (0,OQ076 моль) 0,305 г; три(н-бутил) борат 0,1748 г (0,00076 моль); триэтилалюминий 0,271 г (0,0023 моль). Мольное соотношение N :A1:B 1:3:1. Загрузка С фракции, временной и температурный режим, Методика проведения опыта аналогична опыту 8. Общая конверсия бутадиена 80%, выход циклододекатриена 83%, димеров 10,5%, высших олигомеров 6,5 %. Удельный выход ЦДТ составляет 5,5 кг в расчете на 1 г-моль каприната никеля в час. Пример 10. Загрузка компонентов и методика проведения опыта аналогична примеру 9.Отличие состоит в том, что используется нафтенат никеля в количестве 0,368 г (0,00076мол) Общая конверсия бутадиена 83%, выход ЦЦТ 82%, димеров 11,2%, высших олигомеров 6,8%. Удельный выход ЦЦТ составляет 5,57-кг в расчете на 1 г-моль нафтената никеля в час. Пример 11. В автоклав сухой, продутый азотом, последовательно загружают следующие компоненты катали аторной системы: толуол 6,5 г, соединение никеля N-i (COOR)2 ,(0,00076 моль), три (п-бутил) борат, 0,1748 г (0,00076 моль); триэтилалюлиний 0,271 г (0,0023 моль). Мольное .отношение А1:N :В 3:1:1. Загрузка С4 фракции, временной и температур.ный режим, методика проведения опыта аналогична примеру 2. Данные по использованию различных со.единений никеля приведены в табл.4. Во всех опытах выделен разгонкой чистый ЦДТ-1,5,9 (99,5-99,7% в количестве 11,5-12,5 г. Для сравнения по устойчивости предлагаемой каталиэаторной системы с известным катализатором ниже приведен пример по циклотримеризации С фракции без предварительной очистки от ацетиленовых, алленовых и циклопентадиеновых углеводородов. Пример 12. В автоклав, ан логично примеру 2, вводят толуол 6,54 г; олеат никеля 0,475 г (0,00076 моль); три(п-бутил)борат 0,1748 г (0,00076моль), триэтилалю миний 0,271 г (0,0023 моль) С фракцию (неочищенную гидрированием 22,1 г с содержанием 42,3%. Состав €4 фракции,%: С4Нй 42,3 .56,5 0,6 Ацетилены 0,4 Аллены ЦиклопентадиМольное отношение Ni:B:Al l:1:3 Температура , время 1,5 ч. За тем из автоклава отгоняют в эахоло женную ловушку непрореагировавшие бутадиен и С4олефины 14,9 г (содер .жание- ,4%) . В автоклав доп нительно вводят новую порцию Сд фракции 22,1 г. Температуру реакци повышают до , время реакции ,90 мин. По окончании опыта отгоняют 14,6 г С4 фракции с содержанием 11,3 %. Общая конверсия бута|диена 78,7 %, выход циклододекатри на 82 %, димеров 10,1 %, высших олигомеров 7,9%. Удельный выход ЦДТ 5,3 кг на 1 м-моль Ni/ч. После разгонки гфодуктрв реакции получен ЦДТ-1,5,9 (12,0 г) с чистотой 99,5%. , Приведенный пример характеризует катализаторную систему как устойчивую к тем примесям, которые в известной отравляют катализатор. Ниже в табл.5 приведен изомерный состав С4 -олефинов и до и после реакции по предлагаемому способу. Пример 13. Аналогично примеру 2 процесс проводят при двукратной подаче С фракции па 22,1 г при 110-120°С в течение 3ч с тем различием, что используют различные растворители.. Результаты представлены в табл.б. Как видно из приведенных примеров, каталитические системы на основе соединений никеля более стабильны в работе, менее чувствительны к примесям типа ацетиленовых, алленовых углеводородов и циклопентад1{ена. Кроме того, в присутствии этих катализаторов ненаблюдается превращений С,Н„ - олефинов (см.табл.5. На никелевых системах уплотнение ЦДТ не наблюдается, поэтому проведение реакции и вьщеление продукт,ов реакции протекает гладко. Применяемые компоненты катализаторной системы являются легкодоступными и дешевыми соединениями. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения 1,5,9-циклододекатриена | 1983 |

|

SU1175928A1 |

| Способ приготовления катализатора для циклизации бутадиена -1,3 | 1977 |

|

SU733718A1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

| Каталитическая композиция для димеризации диолефинов | 1974 |

|

SU784740A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| Способ приготовления металлокомплексного катализатора для олигомеризации моно-и диолефинов | 1977 |

|

SU695696A1 |

| Катализатор для циклотримеризации бутадиена-1,3 | 1978 |

|

SU727215A1 |

| Способ получения 2-метил- и 2-нонилундеканолов | 1988 |

|

SU1657481A1 |

| Способ олигомеризации изопентена | 2022 |

|

RU2794999C1 |

5

10

76,5 115 120

ЬО

88 135

92 150

Таблица

Ni()2 Ni(C2oH4 COO)2 NiCCgH g COOJ2 NKCjQH gCOO)

б л и ц а 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Авторы

Даты

1981-04-30—Публикация

1978-11-27—Подача