00

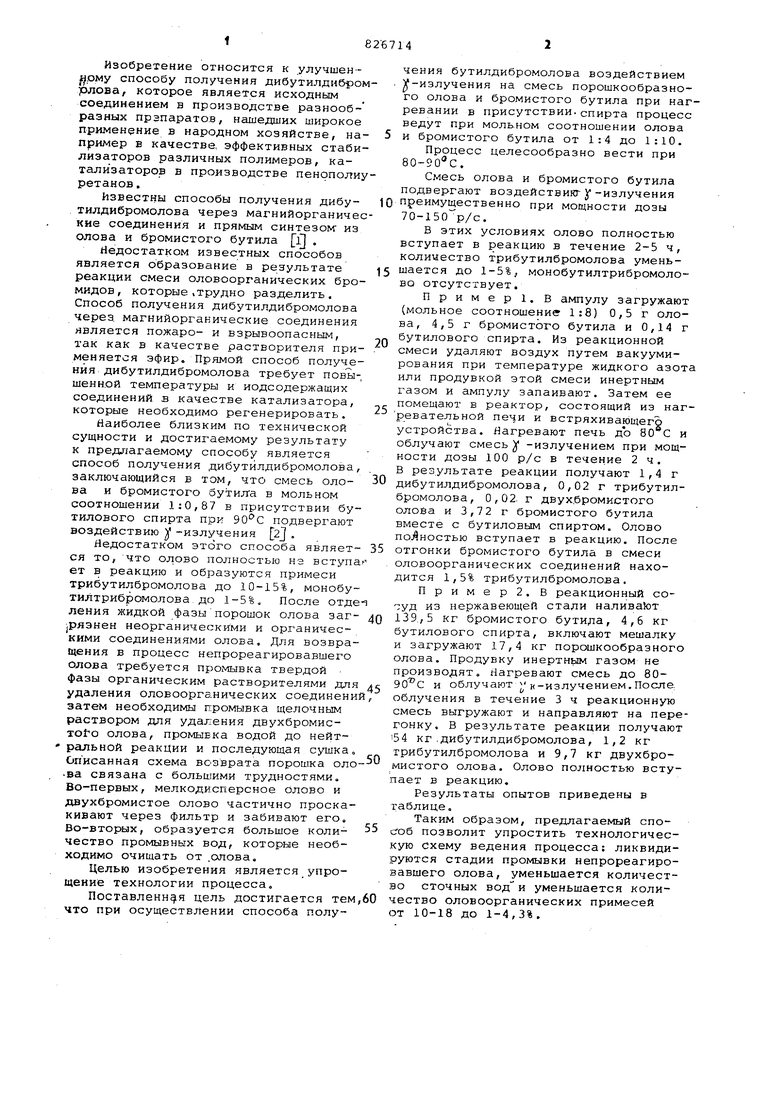

ю Изобретение относится к улучшен рму способу получения дибутилдибро рлова, которое является ИСХОДНЕЛМ соединением в производстве разнообразных прэпаратов, нашедших широкое применение в народном хозяйстве, на пример в качестве, эффективных стаби лизаторов различных полимеров, катализаторов в производстве пенополи ретанов . Известны способы получения дибутилдибромолова через магнийорганиче кие соединения и прямым синтезом: из олова и бромистого бутила fj . Недостатком известных способов является образование в результате реакции смеси оловоорганических бро мидов, которые .трудно разделить. Способ получения дибутилдибромолова через, магнийорганические соединения является пожаро- и взрывоопасным, так как в качестве растворителя при меняется эфир. Прямой способ получе ния дибутилдибромолова требует пов шенной температуры и иодсодержащих соединений в качестве катализатора, которые необходимо регенерировать. Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ получения дибутилдибромолова заключающийся в том, что смесь олова и бромистого бутила в мольном соотношении 1:0,87 в присутствии бутилового спирта при подвергают воздействию -излучения 2j , Недостатком этого способа является то, что олово полностью нэ вступа ет в реакцию и образуются примеси трибутилбромолова до 10-15%, монобутилтрибромолова, до 1-5%. После отде ления жидкой фазы порошок олова заг ряэнен неорганическими и органическими соединениями олова. Для возвращения в процесс непрореагировавшего олова требуется промывка твердой фазы органическим растворителями для удаления оловоорганических соединени затем необходимы промывка щелочным раствором для удаления двухбромисTOto олова, промывка водой до нейтральной реакции и последующая сушка Описанная схема возврата порошка оло ва связана с большими трудностями, Во-первых, мелкодисперсное олово и двухбромистое олово частично проскакивают через фильтр и забивают его. Во-вторых, образуется большое количество промывных вод, которые необходимо очищать от .олова. Целью изобретения является упрощение технологии процесса. Поставленная цель достигается тем что при осуществлении способа получения бутилдибромолова воздействием -излучения на смесь порошкообразного олова и бромистого бутила при нагревании в присутствии.спирта процесс ведут при мольном соотношении олова и бромистого бутила от 1:4 до 1:10. Процесс целесообразно вести при 80-90с. Смесь олова и бромистого бутила подвергают воздействию- у -излучения преимущественно при мощности дозы 70-150 р/с. В этих условиях олово полностью вступает в реакцию в течение 2-5 ч, количество трибутилбромолова уменьшается до 1-5%, монобутилтрибромолово отсутствует. Пример. В ампулу загружают (мольное соотношение 1:8) 0,5 г олова, 4,5 г бромистого бутила и 0,14 г бутилового спирта. Из реакционной смеси удаляют воздух путем вакуумирования при температуре жидкого азота или продувкой этой смеси инертным газом и ампулу запаивают. Затем ее помещают в реактор, состоящий из нагревательной печи и встряхивающего устройства. Нагревают печь до 80 С и облучают смесь -излучением при мощности дозы 100 р/с в течение 2 ч. В результате реакции получают 1,4 г дибутилдибромолова, 0,02 г трибутилбромолова, 0,02. г двухбромистого олова и 3,72 г бромистого бутила вместе с бутиловым спиртом. Олово по- ностью вступает в реакцию. После отгонки бромистого бутила в смеси оловоорганических соединений находится 1,5% трибутилбромолова. Пример2. В реакционный из нержавеющей стали наливаЪт 139,, 5 кг бромистого бутида, 4,6 кг бутилового спирта, включают мешалку и загружают 17,4 кг порошкообразного олова. Продувку инертным газом не производят. Нагревают смесь до 8090 С и облучают у н-излучением. После, облучения в течение 3 ч реакционную смесь выгружают и направляют на перегонку. В результате реакции получают 54 кг.дибутилдибромолова, 1,2 кг трибутилбромолова и 9,7 кг двухбромистого олова. Олово полностью вступает в реакцию. Результаты опытов приведены в таблице. Таким образом, предлагаемый способ позволит упростить технологическую схему ведения процесса: ликвидируются стадии промывки непрореагировавшего олова, уменьшается количество сточных уменьшается количество оловоорганических примесей от 10-18 до 1-4,3%.

Примечание. Bu - .;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дибутилдибромолова | 1986 |

|

SU1469818A1 |

| Способ получения дибромида олова | 1988 |

|

SU1719310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОЛОВОДИБРОМИДОВ | 1966 |

|

SU181104A1 |

| Способ получения германийорганических соединений | 1974 |

|

SU514549A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛ-О-АЛКИЛКАРБАМАТОВ | 2007 |

|

RU2359958C2 |

| Способ получения алкилгалогенидов германия | 1974 |

|

SU520366A1 |

| Способ получения первичных высших жирных спиртов | 1981 |

|

SU939437A1 |

| Способ получения оловоорганических соединений | 1976 |

|

SU751326A3 |

| Способ получения хлористого бутила | 1978 |

|

SU706391A1 |

| Способ получения диалкилоловодибромидов | 1960 |

|

SU136313A1 |

1-. СПОСОБ ПОЛУЧЕНИЯ ДИБУТИЛ- |ДИБРСМОЛОВА воздействием f -излучения на смесь порошкообразного олова и бромистого бутила при нагревании в присутствии спирта, отличающийся тем, что, с целью упрощения технологии процесса, процесс ве- :дут при мольном соотношении олова и бромистого бутила от 1:4 до 1:10.2. Способ поп» 1, отличающийся тем, чтр процесс ведут при 80-90-С.

Авторы

Даты

1983-11-23—Публикация

1979-06-18—Подача