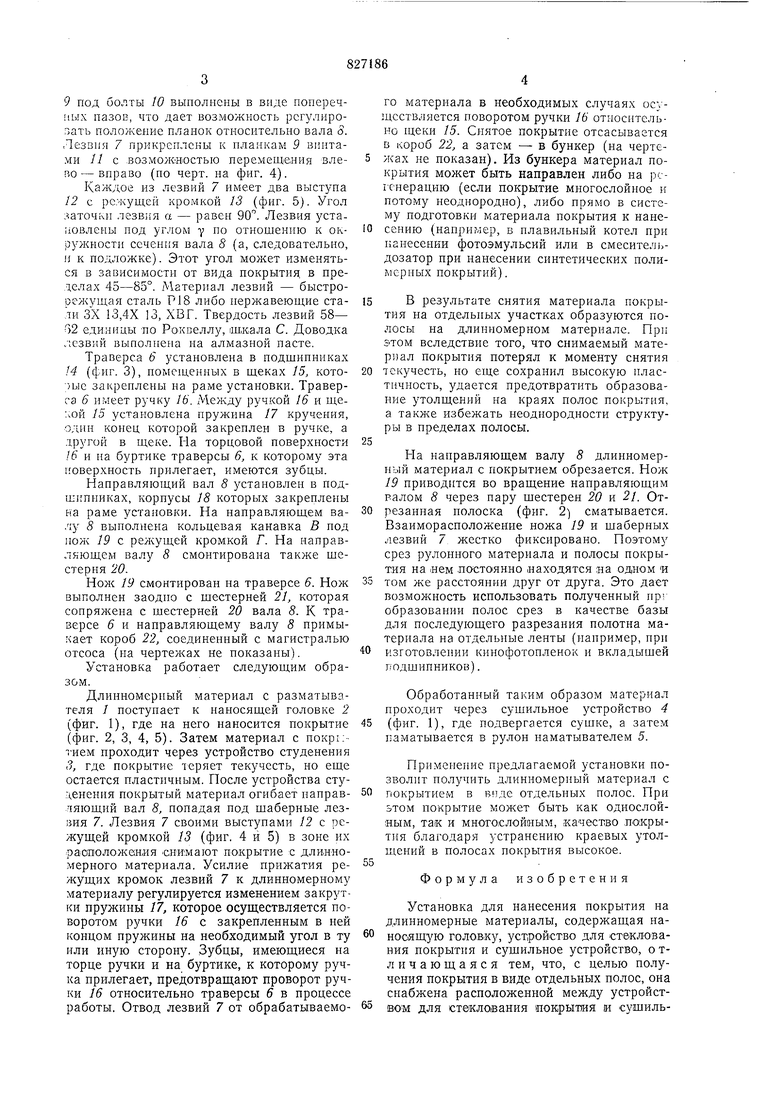

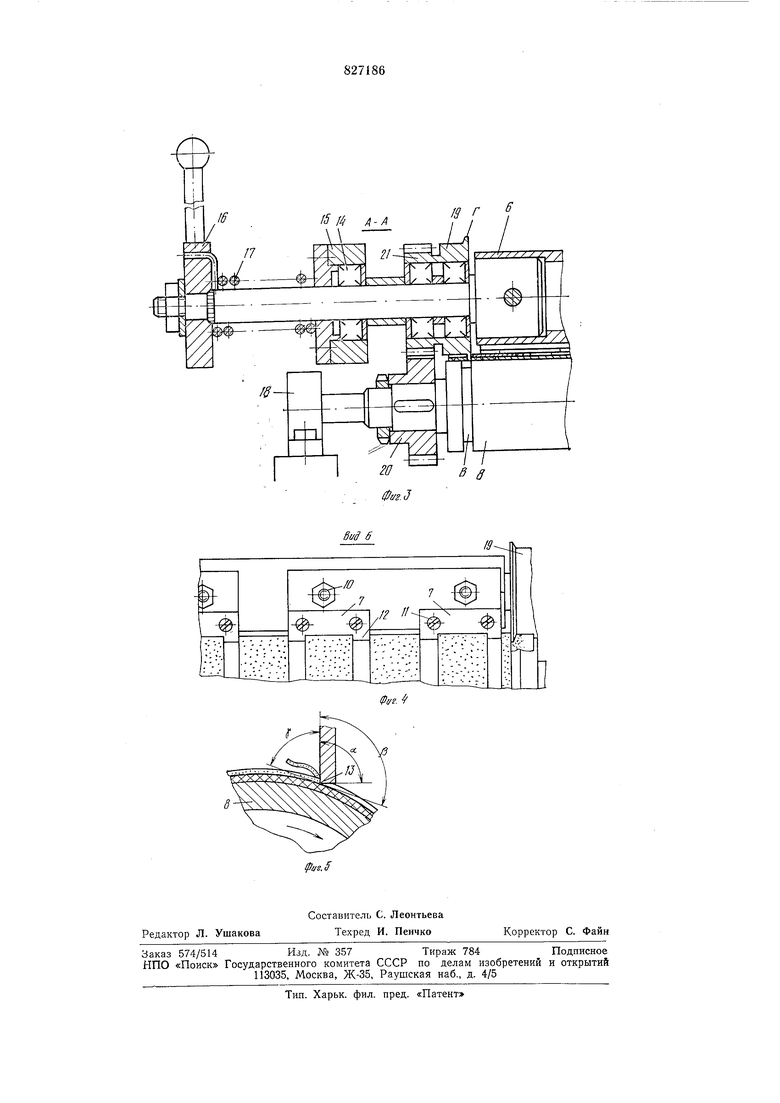

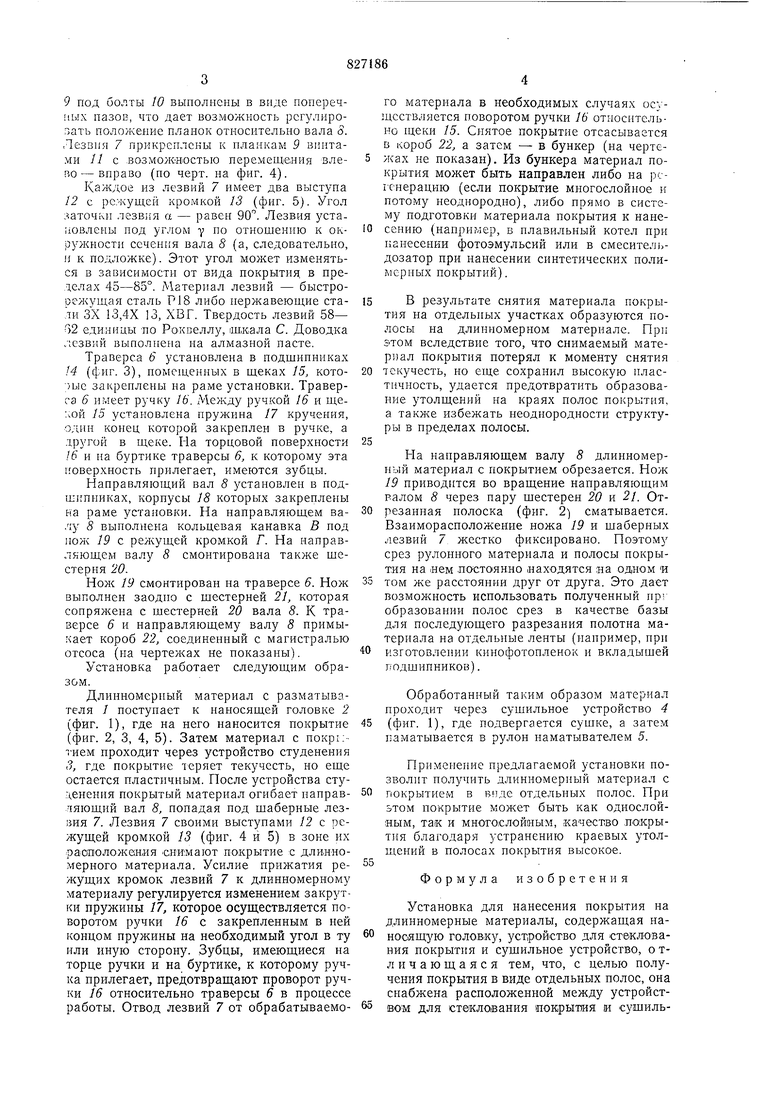

9 под болты 10 выполнены в виде поперечных пазов, что дает возможность регулирозать положение планок относительно вала о. Лезвия 7 прикреплены к планкам 9 винтами 11 с .возможйостыо иеремеЩ|е,ния влерю - вправо (по черт, на фиг. 4).

Каждое из лезвий 7 нмеет два выступа 12 с режущей кромкой 13 (фиг. 5). Угол заточки лезвия а - равен 90. Лезвия уетаиовлены под углом у по отношению к окружности сечения вала 8 (а, следовательно, и к подложке). Этот угол может изменяться в зависимости от вида покрытия, в пределах 45-85°. Материал лезвий - быстрорежущая сталь Р18 либо нержавеющие стали ЗХ 13,4Х 13, ХВГ. Твердость лезвий 58- G2 единицы по Рокоеллу, Щ,кала С. Доводка лезвий выполнена на алмазной паете.

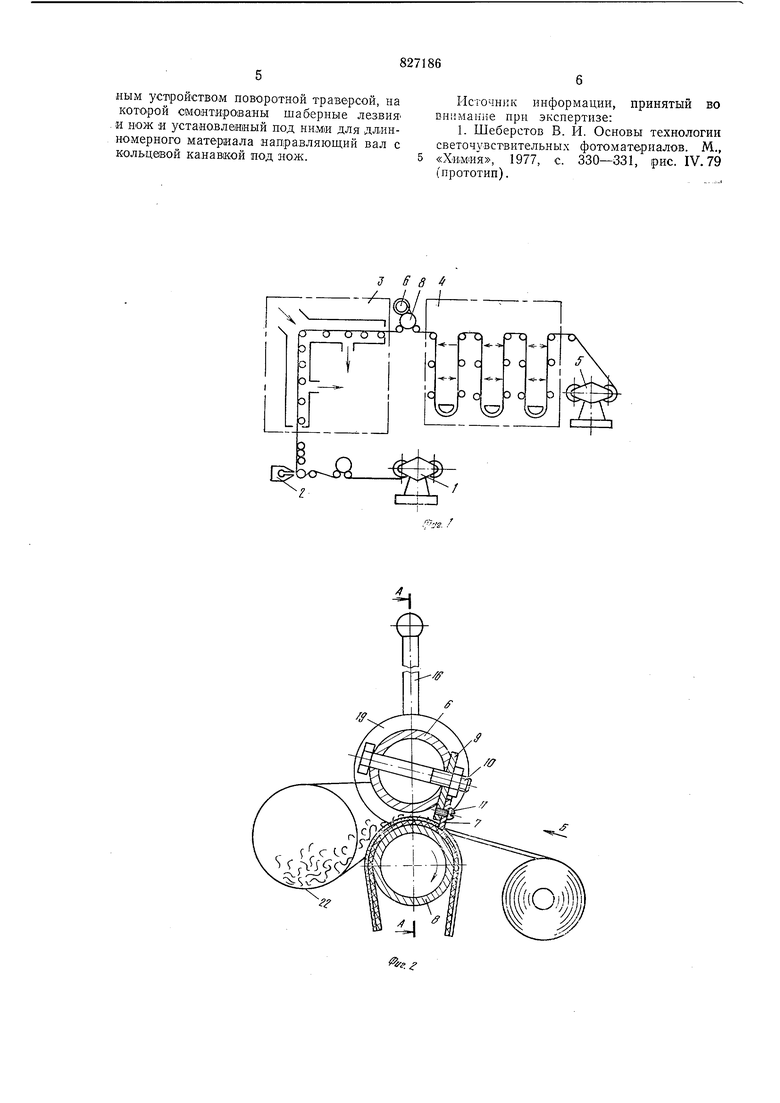

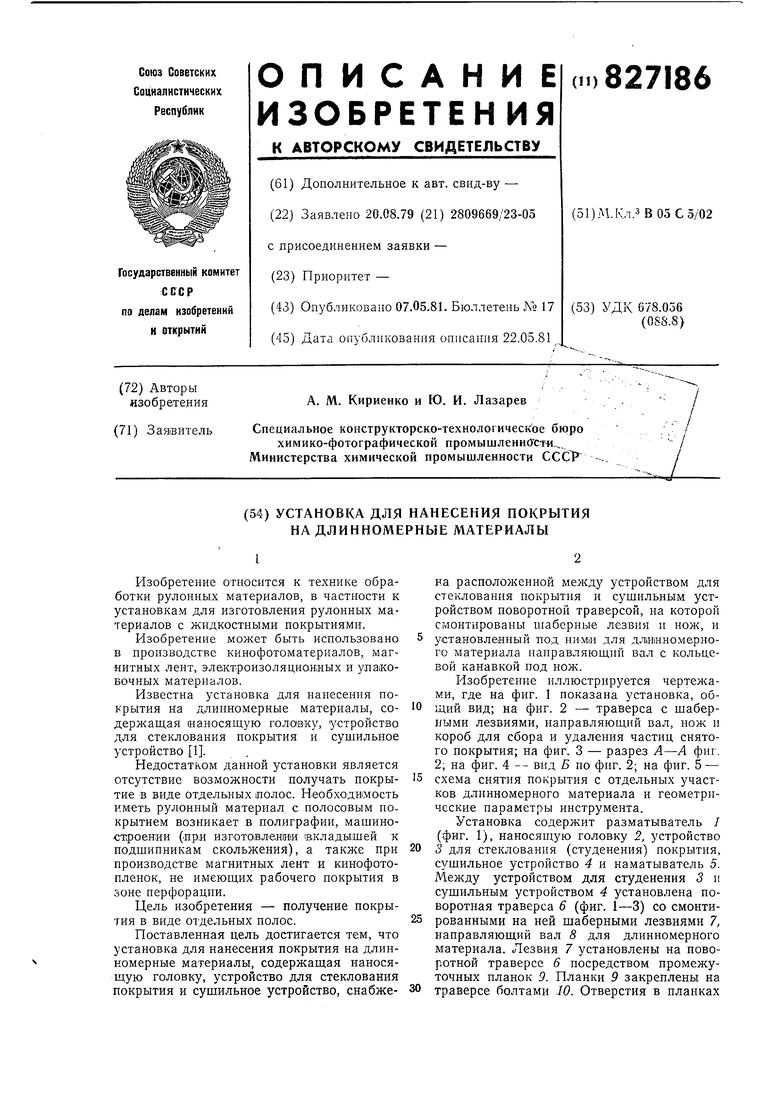

Траверса 6 установлена в подщииннках 14 (фиг. 3), помещенных в щеках 15, кото;)ые закреплены на раме установки. Траверса 6 имеет ручку 15. Между ручкой 16 и ще:.ой 15 установлена пружина 17 кручения, один конец которой закреплен в ручке, а другой в щеке. На торцовой поверхности /6 н на буртике траверсы 6, к которому эта поверхность прилегает, имеются зубцы.

Направляющий вал 8 установлен в подшиппиках, корпусы 18 которых закреплены на раме установки. На направляющем ва/:у 8 выполнена кольцевая канавка В под нож 19 с режущей кромкой Г. На направляющем валу 8 смонтирована также щестерня 20.

Нож 19 смонтирован на траверсе 6. Нож выполнен заодно с щестерней 21, которая сопряжена с шестерней 20 вала 8. К траверсе 6 и направляющему валу 5 примыкает короб 22, соединенный с магистралью отсоса (па чертежах не показаны).

Установка работает следующим образом.

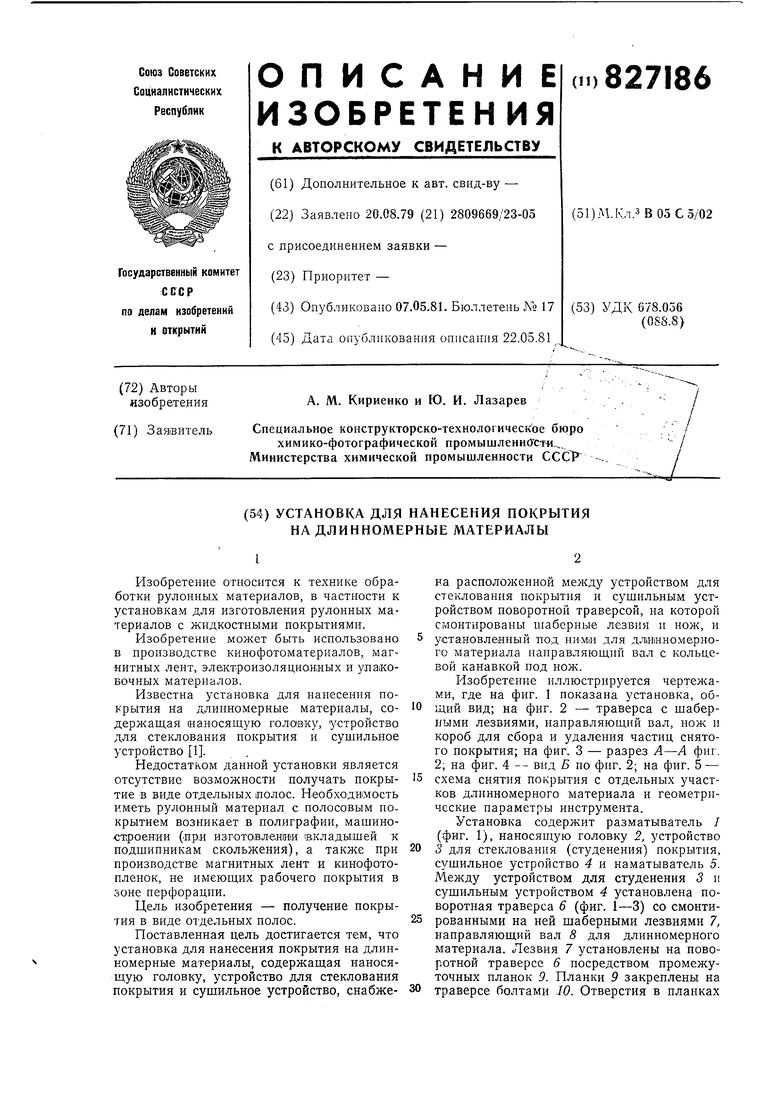

Длинномерпый материал с разматывателя / поступает к наносящей головке 2 (фиг. 1), где на него наносится покрытие (фнг. 2, 3, 4, 5). Затем материал с noKpi;тием проходит через устройство студенения 3, где покрытие теряет текучесть, но еще остается пластичным. Носле устройства студенения покрытый материал огибает направляющий вал 8, попадая под шаберные лезвия 7. Лезвия 7 своими выступами 12 с режущей кромкой 13 (фиг. 4 и 5) в зоне их расположения покрытие с длинномерного материала. Усилие прижатия режущих кромок лезвий 7 к длинномерному материалу регулируется изменением закрутки пружины 17, которое осуществляется поворотом ручки 16 с закрепленным в ней концом пружины иа необходимый угол в ту или иную сторону. Зубцы, имеющиеся на торце ручки и на буртике, к которому ручка прилегает, предотвращают проворот ручки 16 относительно траверсы 6 в процессе работы. Отвод лезвий 7 от обрабатываемого материала в необходимых случаях осуществляется поворотом ручки 16 относительно щеки 15. Снятое покрытие отсасывается в короб 22, а затем - в бункер (на чертежах не показан). Из бункера материал покрытия может быть направлен либо на регенерацию (если покрытие многослойное и потому неоднородно), либо прямо в систему подготовки материала покрытия к нанесению (иапрпмер, в плавильный котел при напесении фотоэмульсий или в смесительдозатор при нанесении синтетических полимерных покрытий).

В результате снятия материала покрытия на отдельных участках образуются полосы на длинномерном материале. Прп этом вследствие того, что снимаемый материал покрытия потерял к моменту снятия

текучесть, но еще сохранил высокую пластичность, удается предотвратить образование утолщений на краях полос покрытия, а также избежать неоднородности структуры в пределах полосы.

На направляющем валу 8 длинномерный материал с покрытием обрезается. Нож 19 приводится во вращение направляющим ралом 8 через пару шестерен 20 и 21. Отрезанная полоска (фиг. 2) сматывается. Взаиморасположение ножа 19 и щаберных лезвий 7 жестко фиксировано. Ноэтому срез рулонного материала и полосы покрытия на .нем лосто янно находятся на одном и

том же расстоянии друг от друга. Это дает возможность использовать полученный пр-, образовании полос срез в качестве базы для последующего разрезания полотна материала на отдельные ленты (например, ири

изготовлении кинофотопленок и вкладышей подшипников).

Обработанный таким образом материал проходит через сущильное устройство 4 (фиг. 1), где подвергается сушке, а затем наматывается в рулон наматывателем 5.

Применение предлагаемой установки позволит получить длиниомерпый материал с

покрытием в виде отдельиых полос. При этом покрытие может быть как однослойным, так и многослойным, качество ло:крытия благодаря устранению краевых утолщений в полосах покрытия высокое.

Формула изобретения

Установка для нанесения покрытия иа длинномерные материалы, содержащая наносящую головку, устройство для стеклования покрытия и сущильное устройство, о тл и ч а ю щ а я с я тем, что, с целью получения покрытия в виде отдельных полос, она снабжена расположенной между устройством для стеклования покрытия и сушильньш ус-лройство.м поворотной траверсой, на которой смоятированы шаберные лезвиЯ . и НОЖ и установленный под ними для длинномерного материала направляющий вал с кольцевой канавкой под нож.

Источник информации, принятый во внимание при экспертизе:

1. Шеберстов В. И. Основы технологии светочувствительных фотоматериалов. М., «Химия, 1977, с. 330-331, рис. IV. 79 (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения светочувствительных покрытий на основу кинофотоматериалов | 1986 |

|

SU1319916A1 |

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1990 |

|

SU1752574A1 |

| Способ изготовления труб из полимерной полосы и устройство для его осуществления | 1982 |

|

SU1177170A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ сотовогоМАТЕРИАЛА | 1971 |

|

SU306975A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

| Устройство для раскроя полотна эластичного материала | 1985 |

|

SU1481073A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| ЛЕТУЧИЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 2001 |

|

RU2200648C2 |

J S 8

э о о о

э

:J

Bud 6

13Ч

Л

Авторы

Даты

1981-05-07—Публикация

1979-08-20—Подача