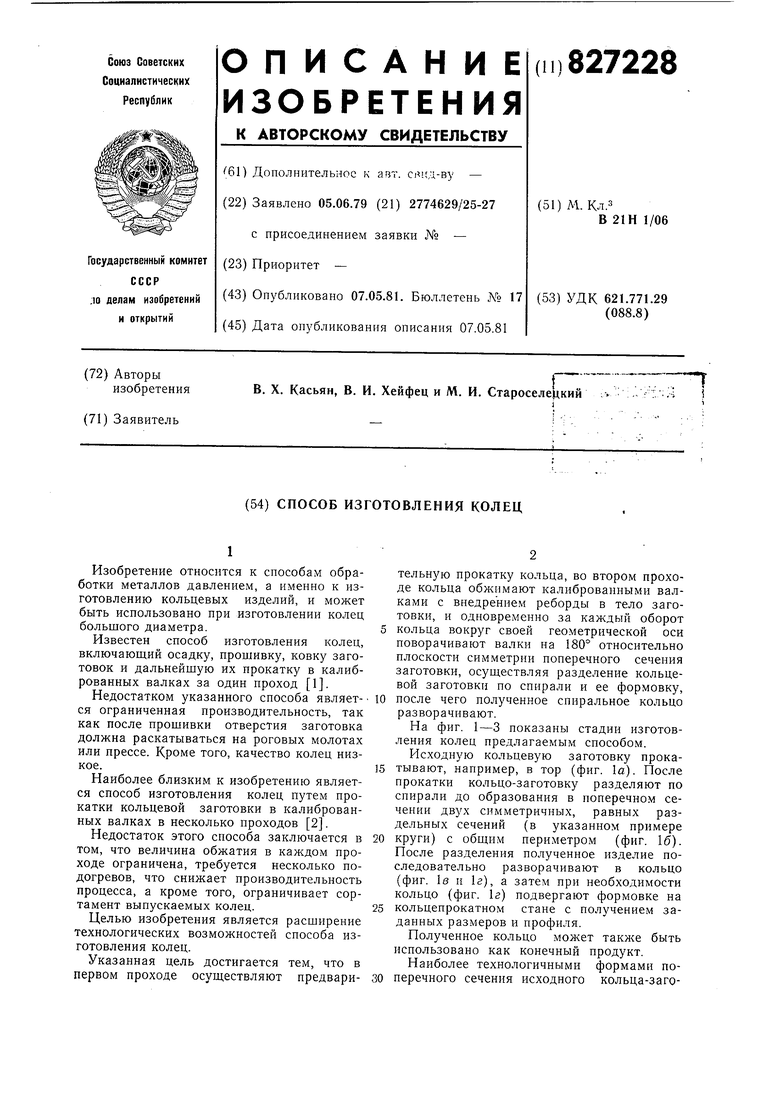

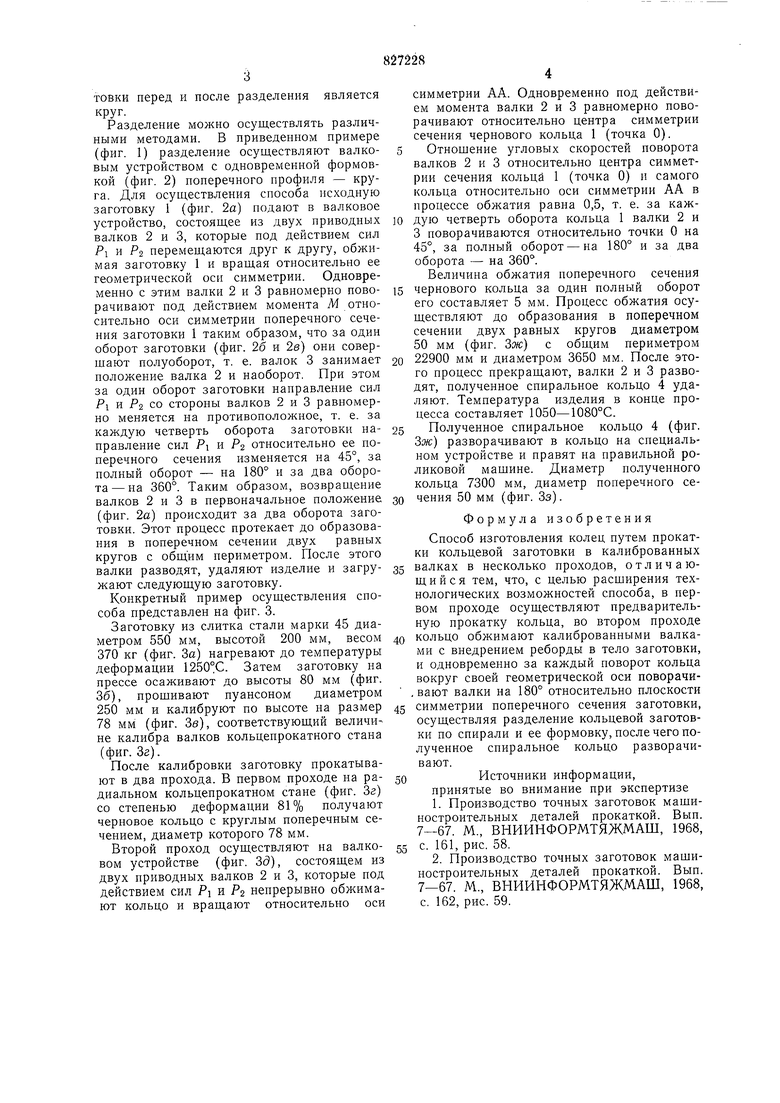

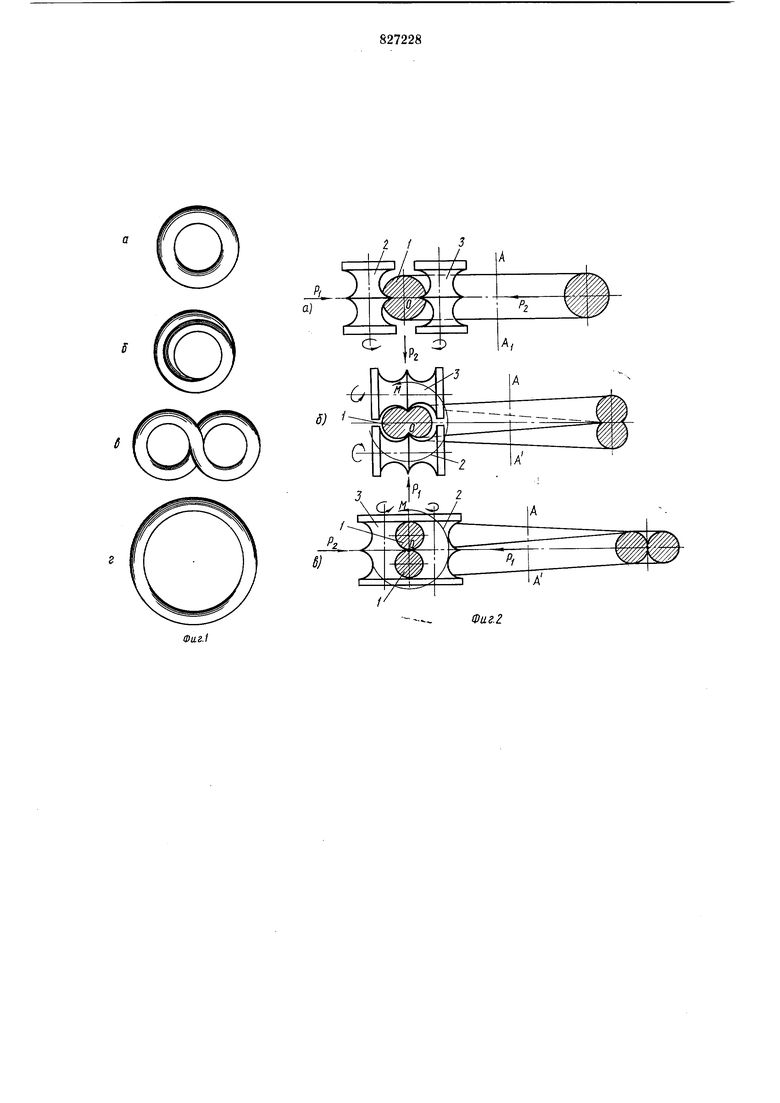

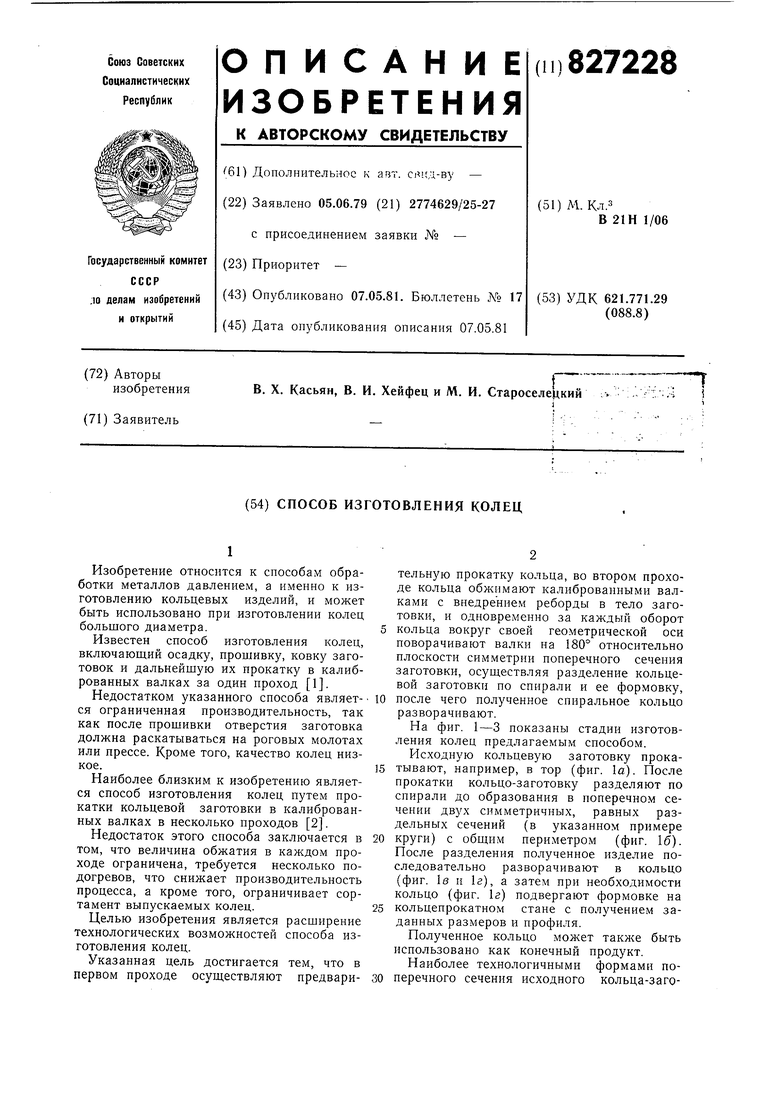

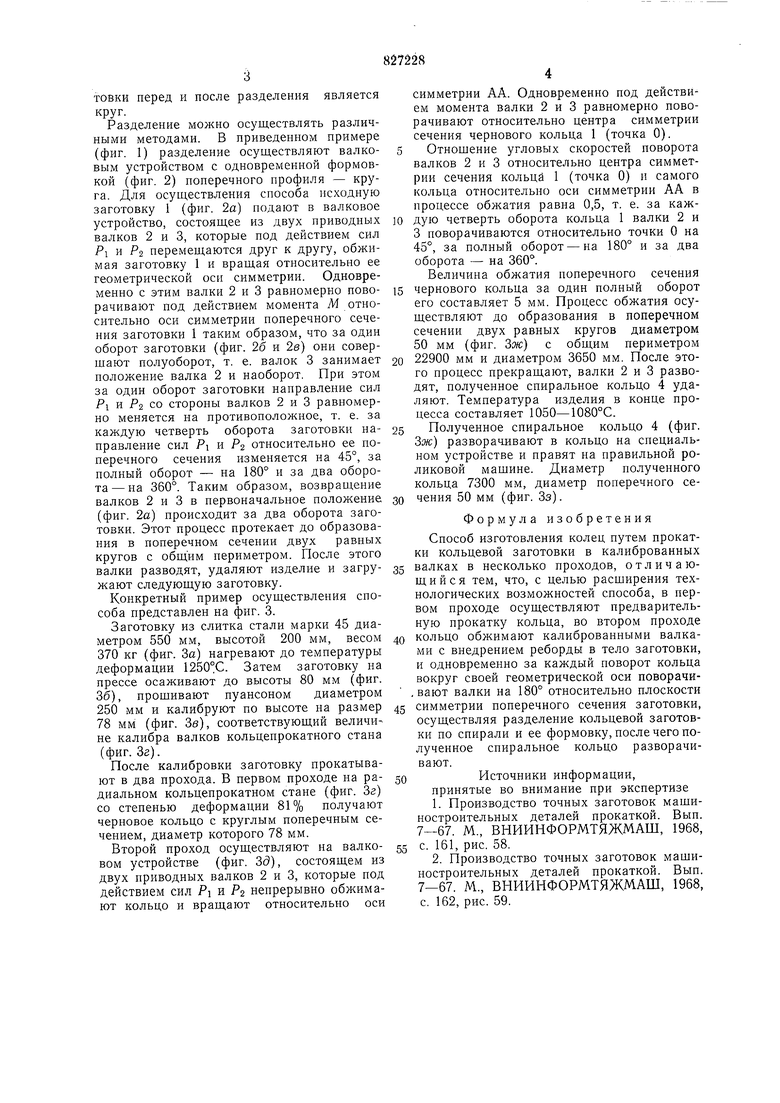

тонки перед и после разделения является круг. Разделение можно осуществлять различными методами. В приведеииом примере (фиг. 1) разделение осуществляют валковым устройством с одновременной формовкой (фиг. 2) поперечного профиля - круга. Для осуществления способа исходную заготовку 1 (фиг. 2а) подают в валковое устройство, состоящее из двух приводных валков 2 и 3, которые под действием сил PI и PZ перемещаются друг к другу, обжимая заготовку 1 и вращая относительно ее геометрической оси симметрии. Одновременно с этим валки 2 и 3 равномерно поворачивают под действием момента Ж относительно оси симметрии ноперечного сечения заготовки 1 таким образом, что за один оборот заготовки (фиг. 26 и 2в) они соверщают полуоборот, т. е. валок 3 занимает ноложение валка 2 и наоборот. При этом за один оборот заготовки направление сил PI и PZ со стороны валков 2 и 3 равномерно меняется на противоположное, т. е. за каждую четверть оборота заготовки направление сил PI и PZ относительно ее поперечного сечения изменяется на 45°, за полный оборот - на 180° и за два оборота- на 360°. Таким образом, возвращение валков 2 и 3 в нервоначальное положение (фиг. 2а) происходит за два оборота заготовки. Этот процесс протекает до образования в поперечном сечении двух равных кругов с общим периметром. После этого валки разводят, удаляют изделие и загружают следующую заготовку. Конкретный пример осуществления способа представлен на фиг. 3. Заготовку из слитка стали марки 45 диаметром 550 мм, высотой 200 мм, весом 370 кг (фиг. За) нагревают до температуры деформации 1250°С. Затем заготовку на прессе осаживают до высоты 80 мм (фиг. 36), прощивают пуансоном диаметром 250 мм и калибруют по высоте на размер 78 мм (фиг. Зб), соответствующий величине калибра валков кольцепрокатного стана (фиг. Зг). После калибровки заготовку прокатывают в два прохода. В нервом проходе на радиальном кольцепрокатном стане (фиг. За) со степенью деформации 81% получают черновое кольцо с круглым поперечным сечением, диаметр которого 78 мм. Второй проход осуществляют на валковом устройстве (фиг. 3d), состоящем из двух приводных валков 2 и 3, которые под действием сил Р и PZ непрерывно обжимают кольцо и вращают относительно оси симметрии АА. Одновременно под действием момента валки 2 и 3 равномерно поворачивают относительно центра симметрии сечения чернового кольца 1 (точка 0). Отношение угловых скоростей поворота валков 2 и 3 относительно центра симметрии сечения кольца 1 (точка 0) и самого кольца относительно оси симметрии АА в процессе обжатия равна 0,5, т. е. за каждую четверть оборота кольца 1 валки 2 и 3 поворачиваются относительно точки О на 45°, за полный оборот -на 180° и за два оборота - на 360°. Величина обжатия поперечного сечения чернового кольца за один полный оборот его составляет 5 мм. Процесс обжатия осуществляют до образования в поперечном сечении двух равных кругов диаметром 50 мм (фиг. Зж) с общим периметром 22900 мм и диаметром 3650 мм. После этого процесс прекращают, валки 2 и 3 разводят, полученное спиральное кольцо 4 удаляют. Температура изделия в конце процесса составляет 1050-1080°С. Полученное спиральное кольцо 4 (фиг. Зж) разворачивают в кольцо на специальном устройстве и правят на правильной роликовой мащине. Диаметр нолученного кольца 7300 мм, диаметр поперечного сечения 50 мм (фиг. Зз). Формула изобретения Способ изготовления колец путем прокатки кольцевой заготовки в калиброванных валках в несколько проходов, отличающийся тем, что, с целью расщирения технологических возможностей способа, в первом проходе осуществляют предварительную прокатку кольца, во втором проходе кольцо обжимают калиброванными валками с внедрением реборды в тело заготовки, и одновременно за каждый поворот кольца вокруг своей геометрической оси поворачивают валки на 180° относительно плоскости симметрии поперечного сечения заготовки, осуществляя разделение кольцевой заготовки по спирали и ее формовку, после чего полученное спиральное кольцо разворачивают. Источники информации, принятые во внимание при экспертизе 1.Производство точных заготовок мащиностроительных деталей прокаткой. Вып. 7-67. М., ВНИИНФОРМТЯЖМАШ, 1968, с. 161, рис. 58. 2.Производство точных заготовок мащиностроительных деталей прокаткой. Вып. 7-67. М., ВНИИНФОРМТЯЖМАШ, 1968, с. 162, рис. 59.

г /

Фи.г2

а)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ ПОЛОСОБУЛЬБОВЫХ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2080194C1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-05—Подача